СХВАТЫВАНИЕ МЕТАЛЛА

26 апреля, 2016

26 апреля, 2016  Oleg Maloletnikov

Oleg Maloletnikov Все многообразие сварочных процессов, способов и приемов по существу преследует одну и ту же цель: создание условий для сцепления поверхностных частиц соединяемых деталей. В зависимости от способа сварки это сцепление может возникать между частицами тел, находящимися либо в жидком, либо в твердом состоянии. В жидкой фазе — между жидкими компонентами в процессе совместного расплавления свариваемых частей и последующей кристаллизации металла шва, в твердой фазе — между поверхностными частицами твердых тел. Возможны и промежуточные случаи, когда силы сцепления возникают между твердым металлом и расплавом. Механизм возникновения, законы и особенности этих сил весьма своеобразны.

Возникновение сил сцепления при сварке в жидкой фазе. Одним из наиболее широко применяемых способов создания межатомных связей между свариваемыми твердыми телами является расплавление объемов металла вблизи соединяемых поверхностей, создание общей для обоих тел ванны расплавленного металла и последующая кристаллизация из нее металла шва. Чтобы обеспечить прочность сцепления, в этом случае достаточно расплавить соединяемые детали на минимальную глубину —- несколько десятков атомных слоев. Однако на практике иногда требуют минимально допустимой глубины проплавления (провара), главным образом для гарантии равномерного прогрева и сплавления деталей по всей свариваемой поверхности.

Возникновение связей при сварке плавлением начинается с взаимодействия капель компонентов, расплавленных в общей ванне, и существенно зависит от их физических свойств, взаимной растворимости, величины поверхностного натяжения, различий в плотности и т. п. Характер взаймной растворимости жидких компонентов при сварке плавлением допускает следующие комбинации:

1)

образование неограниченных взаимных растворов в твердом и жидком состоянии;

2) ограниченная растворимость металлов друг в друге;

3) невозможность образования свариваемыми металлами взаимных растворов.

К первой группе относятся все случаи соединения одинаковых металлов, а также таких пар, KaKFe—Ni, Fe—Cr, Ni—Mn, Ag—Au и др. Здесь сцепление осуществляется еще в жидкой фазе, самым естественным и надежным путем — в результате диффузии и взаимного растворения металлов друг в друге. При последующем охлаждении кристаллы строятся из атомов обоих металлов, причем вблизи поверхности расплавления наблюдается гамма структур, отвечающих различному процентному содержанию компонентов в растворе. Процессы растворения и диффузии в данном случае как бы увеличивают поверхность сцепления и обеспечивают высокую прочность сварного соединения.

Ко второй группе можно отнести такие пары, как Fe—Си, Си—Zn и др. В связи с наличием некоторой взаимной растворимости этих металлов образуются растворы предельного насыщения, а также отдельные частипы избыточных фаз. Процессы кристаллизации в каждой из фаз происходят раздельно. Вследствие этого конечная структура металла шва представляет собой некоторую основу, содержащую в виде включений конгломерат частиц избыточных фаз. В такой структуре значительную роль приобретают связи по границам между частицами, хотя вполне возможны и внутрикрисгал - лические связи.

К третьей группе можно отнести такие пары разнородных металлов, как Fe—Ag, Fe—Mg, Fe—Pb, практически не дающих растворов друг с другом. Совместно расплавляемые частицы этих металлов обычно сильно измельчаются и перемешиваются, однако при последующем охлаждении успевают отчасти коагулировать и кристаллизуются в виде отдельно расположенных зерен компонентов, не имеющих общих кристаллов и соединенных между собой только силами сцепления на пограничных межкристаллитных поверхностях. Такой тип межатомных связей, согласно ранее сделанным определениям, характерен для различных процессов пайки. В условиях сварки межкристаллитные связи имеют второстепенное значение.

Возникновение сил сцепления при сварке Металлов в твердой фазе. Термин «схватывание» относят главным образом к образованию соединения между твердыми металлами при низких температурах. В соответствующих условиях этот процесс протекает очень

быстро, практически мгновенно. Внезапность его и отражается термином «схватывание». /

Возникает вопрос, почему два твердых металла, например две металлические пластины с тщательно зачищенными и хорошо пригнанными поверхностями, не обнаруживают, Никаких признаков соединения или «схватывания» не только при соприкосновении, но и при сдавливании достаточно большими давлениями? Объяснить это повседневно наблюдаемое явление не так просто. Одной из причин его следует считать неметаллические пленки, покрывающие сплошной довольно прочной броней поверхность всякого твердого тела.

Пленки, образующиеся на металлической поверхности, имеют различное происхождение, состав и свойства. Это может быть слой оксидов различного состава и толщины, обычно отличающийся значительной твердостью и хрупкостью. Толщина слоя оксида увеличивается иногда на протяжении многих лет.

Пленки образуются и без химического взаимодействия — за счет физического процесса адсорбции. Известно, что у атомов, лежащих на поверхности твердых или жидких тел, заняты не все связи. Частицы, приблизившиеся к поверхности металла, захватываются свободными связями атомов и просто присоединяются, «прилипают» к ней. Пленки такого рода состоят из жиров и масел, с которыми металлы часто соприкасаются при обработке. Для образования тонкой жировой пленки, например, достаточно прикоснуться к металлу рукой. Жировые пленки, в отличие от окисных, мягки, эластичны, могут растягиваться, увеличивая площадь и уменьшая толщину во много раз. Они с трудом разрушаются и очень устойчивы.

Но не жировые и окисные пленки являются главным препятствием к образованию соединения. Основной причиной, мешающей схватыванию поверхностей, служит возникновение на них слоя адсорбированных газовых молекул. Более удаленные от поверхности молекулы или атомы газа слабо связаны с металлом и сравнительно легко удаляются. Самый нижний мономолекулярный слой газовых молекул, лежащий непосредственно на поверхности металла, связан с ним чрезвычайно прочно. Количество адсорбированных газовых молекул примерно соответствует числу поверхностных атомов металла, плотность вещества в мономолекулярном слое близка к плотности твердого тела. Давление, с помощью которого можно получить такую же плотность газообразного вещества, составляет сотни, а иногда и тысячи атмосфер.

Прочность сцепления мономолекулярного слоя сравнима с прочностью металла, вследствие чего при низких температурах адсорбционную пленку можно удалить, только срезав ее вместе с металлом. Однако на зачищенной поверхности очень быстро образуется новый мономолекулярный слой из газовых молекул окружающей среды. Расчет показал, что в сухом атмосферном воздухе при нормальном давлении и комнатной температуре мономолекулярный слой на зачищенной поверхности восстанавливается за 2,4 • КГ8 сек,

|

|

а при любом другом давлении время восстановления выражается. „ 1,8-10 0

формулой т = ——-—, где т — время восстановления, сек р — давление воздуха, мм pm. cm.

В высоком вакууме «чистая» поверхность может сохраняться достаточно долго, например, для р= 10~10лш prn. cm. время т = = 18 000 сек — 5 ч. Поэтому в высоком вакууме, например в космическом пространстве, при повреждении мономолекулярного слоя изде» лия из металла могут схватываться при случайном соприкосновении, что будет препятствовать перемещению соприкасающихся частей различных механизмов.

Схватывание при низких температурах отличается характерными особенностями: оно практически бездиффузионно; соединения разнородных металлов не имеют переходных слоев; образование интерметаллидов и других соединений происходит настолько быстро, что может считаться практически мгновенным. Схватывание возможно не только при комнатной температуре, но и при температуре жидкого азота.

Явление схватывания металлов при низких температурах используется в холодной сварке. Здесь чистая металлическая поверхность обычно образуется за счет значительной пластической деформации слоев металла, текущих вдоль поверхности раздела. При этом сдирается поверхностный слой металла, выводятся на поверхность свежие, ювенильные слои, которые схватываются в условиях полной изоляции от окружающей среды.

Тесно связано со схватыванием другое интересное явление. При испытании на усталость образец разрушается после определенного числа циклов переменной нагрузки. Металл, испытываемый в высоком вакууме, выдерживает значительно большее число циклов; он как бы «не устает». При усталостном испытании металл разру шается вследствие возникновения и постепенного развития сетки трещин. При обычных испытаниях в трещину попадает воздух, который образует мономолекулярные слои на ее стенках и делает невозможным сращивание последних при соприкосновении. В высоком вакууме возникающие трещины тут же «залечиваются» путем сращивания соприкасающихся стенок.

Помимо пленок, получению прочного соединения мешают неровности, выступы и впадины. Даже на тщательно отшлифованной поверхности металла есть многочисленные неровности, размеры которых по сравнению с размерами атомов и межатомных расстояний огромны. Если две металлические поверхности находятся под небольшим давлением, то площадь их действительного соприкосновения, происходящего по вершинам выступов, по сравнению с кажущейся поверхностью соприкосновения очень мала. При увеличении давления выступы начинают деформироваться, высота их уменьшается и площадь действительного соприкосновения возрастает. Но с началом смятия выступов быстро растет прочность и твердость металла, из которого они состоят, и начинается деформация метала

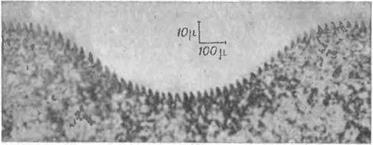

под ними. На рис. 24 показана деформация шариком металлической поверхности, на которую предварительно были нанесены риски. Как видим, при вдавливании его на довольно значительную глубину выступы сохранились, у них лишь немного смялись вершины. Таким образом, применяя нормальное давление, трудно добиться полного уничтожения выступов и впадин. Для этого нужны высокие давления. Более плотное соприкосновение поверхностей достигается пластической деформацией с перемещением металла вдоль поверхности.

В сварке металлов, схватывании и получении прочного соединения большое значение имеют обменные силы, соединяющие атомы

|

Рис. 24. Деформация вдавливанием шарика выступов, имеющихся на поверхности стали. |

(см. § 3). Эти силы относятся к близкодействующим и проявляются лишь при соприкосновении атомов, для которого необходимы большие сжимающие усилия (осадка) и значительная пластическая деформация, перемешивающая атомы.

У разнородных металлов решетки, конечно, отличаются своими параметрами друг от друга. Поэтому при сваривании совпадение в расположении атомов может быть лишь случайным и распространяться на небольшое число их.

Следует иметь в виду, что при сварке частей из одного металла возможность встречи двух одинаково ориентированных кристаллов очень мала. Как правило, соприкасаться будут монокристаллы с различной ориентацией кристаллических решеток (рис. 25). В этом случае соединяться атомы могут только при условии искажения решеток, на что нужна определенная затрата энергии. Величина этой энергии зависит от свойств свариваемых металлов. Если энергии, освобождающейся при уничтожении двух соединяемых поверхностей, для перестройки и искажения решеток в граничном слое будет достаточно, то соединение может произойти самопроизвольно, без дополнительного внешнего воздействия. В противном случае к границе раздела нужно подвести некоторую энергию активации. Практически этого достигают различными способами, например подогре - еом соединяемых частей, при котором увеличивается энергия и

амплитуда тепловых колебаний атомов, усиливаются процессы диффузии, облегчается сцепление.

Повышение температуры активизирует процессы сцепления в силу таких причин:

1) в результате нагрева повышается энергетический уровень атомов, благодаря чему перестройка решетки при контакте различно ориентированных монокристаллов облегчается;

2) повышение температуры облегчает пластическую деформацию металлов и снижает величину усилий, нужных для сдавливания образцов;

3)  уменьшаются собственные напряжения, которые иногда могут разрывать уже образовавшиеся соединения;

уменьшаются собственные напряжения, которые иногда могут разрывать уже образовавшиеся соединения;

4) при достаточно высоких температурах в некоторых случаях возможно растворение окисных пленок специальными флюсами.

Применение нагрева в корне меняет рассмотренную картину соединения металлов при низких температурах. Нагрев снижает твердость и повышает пластичность металла. Возрастает амплитуда тепловых колебаний атомов и число атомов, которые покидают свои положения в кристаллической решетке, образуют вакансии и свободно странствуют по объему металла. Падает величина напряжений, возникающих при сварке. Резко повышается скорость диффузии, причем атомы получают способность диффундировать не только по объему металла, но и через слой оксидов и тонкие зазоры между поверхностями. Разрушаются пленки на поверхности металла: жировые выгорают, окисные частично растворяются в металле. Благодаря этому отпадает необходимость тщательно зачищать металл. Диффузия приобретает особо важное значение, так как расширяет зону соединения и делает ее объемной.

Нагрев не только усложняет процесс, но и имеет другие отрицательные стороны: поскольку диффузия в твердых металлах — процесс медленный, при нагревании приходится давать выдержку, часто измеряемую минутами; в случае сварки разнородных металлов возникают переходные зоны, иногда с нежелательными свойствами.

Активизацию процессов сцепления широко применяют во всех видах высокотемпературной сварки в твердой фазе: контактной, газопрессовой, кузнечной и др. При ультразвуковой сварке аналогичного эффекта достигают за счет энергии ультразвуковых колебаний. При сварке ядерной энергией пограничные частицы приводятся в движение и даже перемешиваются в результате

бомбардировки их «осколками» ядер, распавшихся под действием нейтронного облучения.

К числу других процессов, улучшающих сцепление металлов, следует отнести диффузию, растворение, смачивание, рекристаллизацию и т. д. Развитие этих процессов способствует увеличению поверхности сцецлеиия и сид связей, повышению прочности сварного соединения.

Сцепление твердых металлов с расплавленными. Процессы сцепления между двумя металлами, один из которых находится в твердой, а другой в жидкой фазе, служат отличительным признаком пайки, однако и в условиях сварки они оказывают большое влияние на качество сварных соединений. Так, от смачиваемости основного металла расплавом зависит форма шва, а следовательно, и вибропрочность сварных соединений.

Сцепление твердых металлов с расплавленными. Процессы сцепления между двумя металлами, один из которых находится в твердой, а другой в жидкой фазе, служат отличительным признаком пайки, однако и в условиях сварки они оказывают большое влияние на качество сварных соединений. Так, от смачиваемости основного металла расплавом зависит форма шва, а следовательно, и вибропрочность сварных соединений.

Хорошо известно, какие неприятности доставляет сварщикам сцепление жидких капель с основным металлом — налипание брызг. Это явление наблюдается особенно часто при сварке в углекислом газе, порошковой проволокой без флюса, при ручной дуговой сварке.

Описаны также процессы, по своей физической сущности занимающие промежуточное положение между сваркой и пайкой — омеднение, алитирование и др. При их осуществлении решающую роль играет сцепление между жидким расплавом и твердым металлом.

Необходимым условием установления металлической связи между атомами твердого и жидкого металла является сближение атомов, которое достигается при смачивании твердого тела жидким. С энергетической точки зрения самопроизвольно такое смачивание будет происходить только в том случае, если работа сил притяжения между жидкостью и твердым металлом (работа адгезии) будет равна или больше работы сил притяжения частиц жидкости друг к другу (работа когезии).

Смачивание зависит от химического сродства между контактирующими металлами, ив первую очередь, от их взаимной растворимости. Металлы, образующие взаимные растворы или химические соединения и имеющие общие фазы на диаграмме состояний, обычно обладают хорошей взаимной смачиваемостью. Как правило, металлы хорошо смачиваются собственным расплавом. Нерастворимые друг в друге металлы чаще всего обладают плохой взаимной смачиваемостью (Fe—Pb, А1—Pb. Cu—Pb). Отмечено также, что смачивание улучшается при меньшей разнице температур плавления.

Измеряют смачивание косинусом краевого угла смачивания 0 (рис. 26):

cos 6 = °т~г (II.7)

, °ж—г V [6]

![]()

где от_г, ст_ж, аж_г — поверхностное натяжение соответственно на границе раздела твердое тело — газ, твердое тело — жидкость, жидкость — газ.

При 0<| смачивание твердого металла расплавом происходит

тем интенсивнее, чем меньше угол 6. Идеальная смачиваемость достигается при б = 0.

Растекание расплава по поверхности, или смачивание, осуществляется главным образом за счет поверхностной диффузии и потому облегчается при повышении температуры.

В реальных условиях поверхностное натяжение и растекание зависят от чистоты, состояния поверхности твердого тела, от состава расплавленного металла и других причин.

Введение в расплав поверхностно-активных примесей понижает ож—г и увеличивает cos 0, т. е. улучшает смачиваемость твердого тела жидким. Так, свинец не смачивает железа, однако при введении в расплав небольших количеств олова можно резко понизить аж_г и добиться вполне удовлетворительного смачивания. Это свойство олова используют во всех свинцово-оловянных припоях.

Кроме смачиваемости и некоторых литейных свойств (таких, как жидкотекучесть расплава), большое влияние на качество соединения оказывают физико-химические процессы, протекающие по границам раздела твердой и жидкой фаз, а также структура зоны схватывания.

Для осуществления физико-химического взаимодействия между твердым и жидким металлом нужно, чтобы температура твердого металла была выше или равна температуре плавления расплава. В противном случае кристаллизация, начавшаяся у границ холодного твердого тела, затруднит взаимодействие металлов и возникновение металлической связи. При соблюдении указанного условия на границе жидкость — твердое тело возможно растворение одного металла в другом или прямое образование химических соединений.

Нередки случаи, когда процессы растворения на границе сопровождаются образованием целого комплекса интерметаллических соединений. Например, при растворении железа в жидком алюминии можно ожидать образования FeAl3, Fe2Al3, Fe2Al7 и др. Структура зоны сцепления в этом случае оказывается весьма сложной, а соединение — непрочным из-за хрупкости интерметаллических соединений алюминия с железом.

Для ориентировочного определения состава фаз и характера структуры вблизи линии сцепления можно использовать диаграммы состояния соответствующих пар металлов. Однако нужно помнить, что кратковременность процессов иагрева и большие скорости охлаждения при сварке могут вызвать существенные отклонения от равновесных состояний, для которых построены стандартные диаграммы.

Что характеризуют модули упругости при растяжении и сдвиге?

> В чем отличие упругой деформации от пластической?

От чего зависит упругость твердого тела? v Опишите механизм единичного акта сдвига и пластической деформации.

Чем объяснить, что плоскости скольжения при растяжении цилиндрического образца расположены под углом 45е к оси?

Назовите основные типы дислокаций.

Что такое вектор сдвига? Что он характеризует? Как его построить? ч Какими путями возможно перемещение дислокаций? Опишите, как происходит перемещение дислокаций.

Приведите примеры образования линейных и винтовых дислокаций в процессе кристаллизации.

ч Опишите механизм возникновения дислокаций при нагружении из источников Франка — Рида.

Чем объясняется упрочнение металла в результате его пластического деформирования?

Какие существуют пути повышения прочности реальных металлов?

Опишите общую схему пластической деформации металла, имеющего поликристаллическое строение.

' В чем отличие механизмов разрушения отрывом и сдвигом?

■> Назовите основные причины появления хрупких разрушений.

Опишите существующие методики оценки склонности металла к хрупким разрушениям.

Опубликовано в

Опубликовано в