СВАРОЧНЫЕ МАТЕРИАЛЫ

9 марта, 2016

9 марта, 2016  Oleg Maloletnikov

Oleg Maloletnikov К сварочным относят материалы, прямо или косвенно принимающие участие в формировании сварного шва. Это сварочная проволока, присадочные прутки, неплавящиеся электроды, плавящиеся электроды с покрытием, различного рода флюсы и защитные газы. Сварочные материалы выполняют различные функции, основными из которых являются:

технологические:

• обеспечение стабильного протекания дугового или электрошла - кового процесса;

• заполнение зазора между свариваемыми деталями (или разделки) присадочным (наплавленным) металлом;

• формирование усиления и поверхности сварного шва;

металлургические:

• защита зоны сварки от кислорода и азота воздуха;

• легирование расплавленного металла;

• рафинирование жидкого металла (удаление S, Р и газов 02, Ni, Мп);

• модифицирование металла шва с целью измельчения первичной структуры кристаллизации.

Сварочная проволока. Ее используют и для производства плавящихся покрытых электродов, и при механизированных способах сварки в виде непрерывного плавящегося электрода.

Сварочная проволока для сварки стальных конструкций поставляется по ГОСТ 2246-70 (77 марок). Этот стандарт регламентирует химический состав проволоки и ее диаметр (для сварки и изготовления электродов 1,6...8,0 мм). В стандарте обозначение проволоки начинается с индекса «Св», затем дается система легирования и среднее содержание элементов. Так, малоуглеродистая проволока имеет 3 марки: Св-08; Св-08А и Св-08АА. Первые две цифры указывают на среднее

содержание углерода в сотых долях процента, буквы «А» обозначают чистоту металла по сере и фосфору (наиболее чистая Св-08 А А).

Легирующие элементы в проволоке обозначаются по принятой символике буквами: Б - ниобий; В - вольфрам; Г - марганец; Д - медь; М - молибден; Н - никель; С - кремний; Т - титан; Ф - ванадий; X - хром; Ц - цирконий; Ю - алюминий (Св-08ГА; Св-10ГС; Св-08Г2С; Св-06Х19Н9Т; Св-04Х19НАМЗ).

Если в марке указана только буква, это значит, что данный элемент содержится в количестве не более 1%, если после буквы стоит цифра, то она указывает среднее содержание данного элемента. Химический состав некоторых проволок приведен в табл. 5.2. Подобные стандарты существуют и для проволок из медных, алюминиевых и титановых сплавов.

|

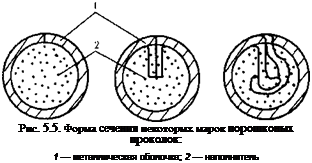

Особый интерес представляет порошковая проволока в виде трубки (часто сложного сечения для увеличения жесткости), заполненной порошковым наполнителем. Этот наполнитель имеет состав, обычно соответствующий составу покрытия основного типа с определенным соотношением массы наполнителя к массе металлической оболочки. Такая проволока, как правило, может не требовать применения флюса или газа (шлакогазовую защиту создает плавящийся наполнитель). Она является универсальным сварочным материалом, пригодна для сварки любых сталей (в зависимости от марки проволоки), для наплавки слоев с особыми свойствами, для подводной сварки. Примеры поперечных сечений порошковых проволок приведены на рис. 5.5.

Современная промышленность во все большем объеме потребляет различного класса порошковые проволоки, причем для полуавтоматической сварки применяется в основном проволока малых диаметров (1,2... 1,6 мм). По характеру наполнителя все порошковые проволоки делятся на 3 группы.

![]() 9 Заказ № 1398

9 Заказ № 1398

|

Химический состав некоторых марок проволоки для сварки и наплавки, % по массе

|

|

Окончание табл. 5.2

|

Примечание: Буква А в конце условных обозначений марок низкоуглеродистых и низколегированных проволок указывает

на повышенную чистоту металла по содержанию серы и фосфора.

1. Рутиловые - обеспечивают устойчивую дугу, хорошее формирование шва, мелкокапельный перенос металла (практически отсутствует разбрызгивание). Применяется для сталей с он < 650 МПа. По сравнению со сплошной проволокой дает увеличение производительности труда на 50...70%.

2. Основные - применяют для конструкций высокой ответственности (с повышенными требованиями к ударной вязкости металла шва). Дают крупнокапельный перенос металла в дуге. Разбрызгивание выше, чем у рутиловых проволок. Рекомендуются при выполнении корневых проходов. При многопроходной сварке зачистка каждого прохода не требуется.

3. Металлопорошковые - содержат в наполнителе мало шлакообразующих. Разбрызгивание минимально, зачистки не требуются. Проволока совмещает достоинства рутиловых и основных проволок.

Как правило, применяются проволоки диаметром 1,2... 1,6 мм. Сварка ведется либо в чистом С02, либо в смеси Аг + С02 в разном процентном содержании С02 в смеси. Считается, что такой процесс по сравнению со сваркой сплошной проволокой обеспечивает увеличение коэффициента наплавки в среднем в два раза (по данным некоторых фирм, он возрастает для сравниваемых проволок диаметра 1,2 мм с 1,6 до 3,6 кг/г).

В настоящее время и в России разработана и освоена в производстве рутиловая порошковая проволока диаметром 1,2 мм марки 48ПП-84 для сварки низколегированных сталей. Значительное применение порошковые проволоки находят для наплавки различных деталей при ремонте. Так, украинская фирма «Элна» рекомендует целый ряд специальных проволок для наплавки слоев с особыми свойствами. Например, проволока марки ПП-АН163 применяется для наплавки под флюсом судовых гребных валов.

Неплавящиеся электроды не принимают непосредственного участия в формировании шва, а служат лишь для поддержания горения дуги. Изготовляют эти электроды из тугоплавких материалов: графита, угля, вольфрама, циркония, гафния. Графитовые и угольные электроды различаются строением решетки углерода (в графите строение кристаллическое; в угле - аморфное). Графитовые электроды более стойки термически и допускают по сравнению с угольными большую токовую нагрузку при меньшем испарении материала электрода.

|

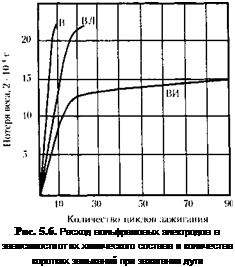

23949-80 и имеют несколько модификаций: марка В (чистый вольфрам), марка ВТ (с добавкой 1,0...2,5% окиси тория), марка В Л (с добавкой 1,5...2,0% окиси лантана) и марка ВИ (с добавкой 1,5...2,5% окиси иттрия). Добавки этих окислов увеличивают стойкость вольфрамовых электродов и уменьшают их расход при зажигании дуги путем короткого замыкания (рис. 5.6). Наибольшей стойкостью обладают электроды марки ВИ, их и следует применять преимущественно.

Покрытые плавящиеся электроды для ручной сварки представляют собой стержень из сварочной проволоки соответствующего состава со специальным покрытием (рис. 5.7). У различных марок электродов масса покрытия составляет 30...50% от массы стержня, толщина покрытия на сторону колеблется 0,5...2,0 мм в зависимости от марки и диаметра электрода.

------------------------------------------------- 350-450

------------------------------------------------- 350-450

Рис. 5.7. Сварочный электрод с покрытием для ручной электродуговой сварки

дуги, легирования и рафинирования жидкого металла сварочной ванны. Образующийся при плавлении электрода шлак способствует также формированию усиления сварного шва.

Комбинированная газошлаковая защита создается за счет:

а) введения в покрытие соединений, дающих при разложении С02 (карбонаты или целлюлозу). С02 разлагается в дуге на СО и О; первый и является защитным газом, вытесняющим воздух из реакционной зоны;

б) образования шлака в результате плавления введенных в покрытие окислов металлов (CaO, MgO, MnO, FeO, А120,{ и др.) и солей (фторидов и хлоридов металлов).

Для стабилизации сварочной дуги в покрытия вводят легкоиони - зирующие элементы: К и Na. Кроме этого, для получения шлака и газа в покрытия вводятся соединения различных минералов.

Легирование сварочной ванны осуществляется введением в покрытие порошков лигатур (сплавов с железом некоторых металлов: ферромарганец, ферросилиций и т. д.). Связывание мелкоразмоло - тых порошков из вышеуказанных соединений после расчета и составления шихты производят путем специальных связывающих веществ, наиболее употребительным из которых является водный раствор натриевого жидкого стекла - силиката натрия или калия. Для улучшения покрывающей способности и получения высокого качества покрытия в него вводят пластификаторы (органические или синтетические соединения).

Весьма упрощенно технология изготовления покрытых электродов выглядит следующим образом. Стержни для электродов рубят из сварочной проволоки в размер на специальных рубочных станках, правят, чистят и обезжиривают. Длина стержней для d = 4 мм составляет 450 мм. Длина стержня меньшего диаметра и из высоколегированной проволоки (с высоким электрическим сопротивлением) -

350.. .200 мм. Для каждой марки электродов в соответствии с нужным химическим составом по специальной методике производится расчет шихты. Необходимые для данного покрытия компоненты проходят контроль химического состава и ряд операций дробления до получения мелкого порошка (пудры). Такое измельчение диктуется необходимостью увеличения скорости и полноты протекания всех химических реакций во время плавления покрытия.

Ферросплавы также измельчают и термообрабатывают для образования на поверхности частиц окисной пленки, которая предохраняет их от дальнейшего окисления при изготовлении (пассивирование). Компоненты после подготовки таким образом

развешивают в соответствии с проведенным расчетом шихты; после смешения ее компонентов производится тщательное перемешивание для усреднения состава. Полученную сухую шихту замешивают на жидком стекле до необходимой консистенции. Из полученной обмазочной массы изготавливают брикеты, которые параллельно со стержнями поступают на обмазочные прессы, где покрытие с нужной толщиной наносится на стержень по всей его длине. Затем производится зачистка концов электрода (для закрепления в электродержателе и для облегчения зажигания) с последующим нанесением на очищенную поверхность краски, соответствующей марке электрода.

Все эти операции в современных условиях обычно производятся на механизированных поточных линиях. В ряде случаев при небольшом объеме (небольших партиях) электроды изготавливают путем окунания стержней в обмазочную массу с консистенцией сметаны. Вышедшие после обмазки электроды сушат при нормальной температуре 20...48 ч (или 2...4 ч при температуре 40...50 °С), а затем прокаливают для полного удаления влаги из покрытия. Прокалки электродов, содержащих в составе покрытия органические соединения, проводят в течение 1...2 ч при температуре 150...200 °С, без них -

300.. .400 °С. Затем электроды сортируют, из каждой партии (масса партии колеблется от 2 до 20 т) отбираются пробы для сертификатных испытаний, определяющих свойства наплавленного данной маркой электродов металла (в соответствии с ГОСТ 9466-75). Готовые электроды пакуют в пачки 3...8 кг. Снабжают паспортом с указанием условного обозначения электродов, рекомендуемых режимов сварки, требований к влажности покрытия, режима повторной прокалки и свойств наплавленного металла.

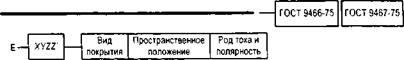

ГОСТ 9466-75 предусматривает классификацию покрытых электродов (рис. 5.8).

|

Тип |

■ Марка ■ |

■ Диаметр ■ |

Назначе ние |

|

Толщина покрытия |

|

• для сварки углеродистых и низколегированных сталей с временным сопротивлением ов < 600 МПа - условное обозначение У;

• для сварки легированных конструкционных сталей с ав > 600 МПа - Л;

• для сварки теплоустойчивых сталей - Т;

• для сварки высоколегированных сталей с особыми свойствами - В;

• для наплавки поверхностных слоев с особыми свойствами - Н.

Тип электрода. Для электродов назначения У и Л (ГОСТ 9467-75)

обозначение включает в себя букву Э (электрод) и цифры, обозначающие среднее значение временного сопротивления разрыву металла, наплавленного этими электродами. Примером могут служить электроды Э38, Э42А, Э50А и так до Э150. Для теплоустойчивых сталей (Т) ГОСТ регламентирует химический состав наплавленного металла (пример Э-12ХМФ). Типы электродов назначения В регламентирует ГОСТ 10052-75. Обозначение: Э-08Х18Н11МЗ.

Электроды всех назначений и типов подразделяются на марки. Последние не определяются государственными стандартами. Марки присваиваются достаточно бессистемно фирмами-разработчиками данного электрода. Марка может определять состав как стержня, так и покрытия.

По толщине покрытия электроды делятся на ряд групп (с тонким покрытием - индекс М, средним - С, толстым - Д, особо толстым - Г). Группы качества определяют: точность изготовления, состояние поверхности покрытия и содержание серы и фосфора в наплавленном металле (всего групп три -1,2, 3). Группа индексов (EXYZZ') подробно информирует о механических характеристиках наплавленного металла. В зависимости от назначения (типа) электродов параметры этих характеристик могут быть различны (временное сопротивление разрыву, удлинение, температура перехода в хрупкое состояние и др.).

Вид покрытия зависит от его состава. Индекс А - кислое; Б - основное; Ц - целлюлозное; Р - рутиловое. Пространственное положение отражает возможность применения той или иной марки электродов по группам. Например: универсальные (все пространственные положения) - индекс 1 и т. д. Отмечается также род и полярность тока. Иными словами, предложенная классификация дает полную комплексную информацию об электродах. Приведем ее для широко распространенных в судостроении электродов:

Э 4 6 - У О Н И -13/45-3.0- У Д 2 ГОСТ 9466-75

Е-432(5)-Б 10 ГОСТ 9467-75

В рабочей технологии, как правило, такая запись не нужна и она упрощается до

УОНИ-13/45-3,0-2 ГОСТ 9466-75

Существуют специальные электроды для подводной сварки. Их поверхность покрыта электроизолирующим лаком. Для сварки конструкционных низколегированных сталей средней прочности применяются электроды марки ЛКИ-1П и ЛКИ-2П. Последние имеют стержень из высокоаустенитной проволоки и толстое покрытие рутилового типа, содержащее определенное количество термита.

Химический состав и свойства наплавленного металла некоторых электродов, применяемых для сварки наиболее употребляемых низколегированных конструкционных сталей, приведены в табл. 5.3; типы и марки некоторых электродов для сварки ряда корпусных и машиностроительных конструкций с указанием области их применения - в табл. 5.4.

|

Таблица 5.3 Химический состав и механические свойства наплавленного металла при сварке некоторыми марками покрытых электродов

|

|

Таблица 5Л Некоторые типы и марки олектродои для сварки сталей, применяемых в корпусных и машиност|юителы! ых судовых конструкциях

|

|

Назначение электродов |

Полное обозначение электродов |

|

Сварка конструкций из теплоустойчивых сталей Х5М.12Х5МА, 15Х5МФЛ |

Э-10Х1ІНВМФ-КТН-ІО-62-0-ВД2 ГОСТ 9466-75 Е-033-Б20 ГОСТ 9467-75 |

|

Сварка конструкций из хромоникелевой аустенитной стали 12Х1810Н10Т при умеренной агрессивности коррозионной среды |

Э-08Х18Н11МЗ-ЭА400/1ОУ-Ж-ВД1 ГОСТ 9466-75 Е-000-Б20 ГОСТ 9467-75 |

Флюсы для дуговой сварки служат для защиты реакционного сварочного пространства от газов атмосферы, стабилизации горения дуги и легирования металла шва. Они классифицируются по химическому составу, назначению и способу изготовления.

Флюсы могут изготавливаться плавлеными и керамическими. Плавленые флюсы представляют собой сплавы окислов и солей металлов. Упрощенно технология изготовления этих флюсов состоит из следующих этапов: расчет шихты, подготовка компонентов (их размельчение), плавление и обработка готового флюса (грануляция, сушка, просеивание). Плавление флюса проводится в дуговых или пламенных печах. Хорошо выдержанный расплав выпускают для грануляции из печи. Грануляция может быть мокрой или сухой. В первом случае расплав тонкой струей выпускается в емкость с водой, где он и затвердевает в виде нитей и зерен различной величины. После сушки (250...350 °С) его дробят и просеивают на ситах с разным количеством отверстий, отсеивая мелкую фракцию от более крупной. В зависимости от химического состава флюса цвет зерен меняется от светло-серого до коричневого и черного. Температура выпуска струи расплава и химсостав флюса определяют вид зерен: они могут иметь стекловидное и пемзовидное строение. Плавленые флюсы классифицируют по назначению, химической активности шлака, химическому составу.

Для сварки подавляющего большинства низкоуглеродистых и низколегированных сталей, меди и ее сплавов применяются обычно кислые кремнисто-марганцевистые флюсы, содержащие большое количество SiO., и МпО. Химическая активность флюсов (шлаков), т. е. их способность окислять, легировать, рафинировать, непосредственно связана с составом основного металла и электродной (присадочной) проволоки. Поэтому для сварки стали определенного состава комплексно выбирают системы флюс - проволока. Отсюда и назначение флюсов - каждый выбирается для сварки определенных материалов. В табл. 5.5 приведены некоторые типичные примеры выбора таких систем.

Строение зерен флюса отражается в наименовании его марки: П - пемзовидный; С - стекловидный. Если зерна флюса имеют размер 0,1...1,6 мм, то к марке добавляют букву М. Наиболее распространенными флюсами для сварки низкоуглеродистых и низколегированных судостроительных сталей являются кислые кремнемарганцевис - тые флюсы марок ОСЦ-45 и АН-348А.

Керамические флюсы, прежде всего, отличаются способом изготовления. Технология их изготовления весьма схожа с технологией изготовления покрытий (особенно в первой ее части). Состав их может быть различен. После тщательного смешивания сухой шихты и приготовления замеса последний продавливается через сито, образуя частички определенных размеров. Затем они обжигаются в печи, приобретая прочность. Эти флюсы позволяют относительно легко легировать шов, добавляя во флюс порошки любых металлов или лигатур. Часто применяются для наплавки поверхностных слоев с особыми свойствами.

Положительным является возможность изготовления небольших партий любого химического состава. Отрицательным - трудность получения равномерного химического состава шва из-за возможной сепарации частичек различного удельного веса при приготовлении замеса и относительная дороговизна флюса.

Защитные газы, применяемые при сварке, делятся на активные и пассивные.

Ярким представителем активных газов является углекислота С02. Углекислота для сварки изготавливается по ГОСТ 8050-76 (углекислота сварочная). Она поставляется I и II сортов и отличается от пищевой углекислоты нормированием содержания паров воды (соответственно 0,178 и 0,515 Н20 в 1 м5 С02). В исключительных случаях возможно применение пищевой углекислоты при условии

|

Примечание: Марки регламентируются ГОСТ 9097-60 за исключением*), которые поставляются по техническим условиям. |

тщательного осушения имеющейся в баллоне влаги. Углекислоту транспортируют и хранят в баллонах или цистернах большой емкости в жидком состоянии с последующей газификацией и снабжением сварочных постов через рампу. Баллон емкостью 40 л содержит 25 кг С02, дающего при испарении 12,5 м{ при давлении 760 мм рт. ст. Баллон окрашен в черный цвет с надписью желтого цвета.

При выборе системы С02 - сварочная проволока следует иметь в виду наличие большого количества свободного кислорода, образующегося в дуговом промежутке за счет диссоциации молекулы С02 -> СО + О. Свободный кислород способствует окислению легирующих элементов, что делает необходимым их компенсацию через проволоку. В низколегированных сталях такими элементами являются Si и Мп, сродство которых с кислородом весьма велико. Поэтому для сварки таких сталей как 09Г2 или 10ХСНД в С02 нельзя применять проволоку Св-08А; наиболее широко здесь применяется проволока Св-08Г2С (или другая марка, содержащая в своем составе компенсируемые элементы).

К инертным газам, применяемым при сварке, относятся аргон, гелий и их смеси. Эти газы не вступают в реакцию с любым из расплавленных металлов и практически не растворяются в них. Они обладают весьма различными свойствами, что и определяет особенности формирования швов, в них выполненных. Так, плотность аргона (1,78 кг/м:*) на порядок больше плотности гелия (0,178 кг/м {), теплопроводность гелия (0,1386 Вт/см • К), значительно больше (как и потенциал ионизации), чем у аргона (0,046 Вт/см • К).

Аргон производится при получении кислорода из воздуха (его содержание в воздухе составляет 0,935% объема). После надлежащей очистки, аргоном заполняются стальные баллоны емкостью 40 л под давлением 150 • 10г> Па. При весьма высоком расходе аргона экономически целесообразно поставлять аргон в жидком виде (его Гкип = = -185,5 °С). Таким он хранится в сосудах типа Дьюара значительной вместимости. Так, в выпускаемых отечественной промышленностью автомобильных газификационных установках АГУ-2М с резервуаром емкостью 1,4 м* можно хранить и транспортировать жидкий аргон, кислород и азот при температуре окружающей среды от +50 до -40 °С. Эти установки позволяют работать в режиме газификации на трубопровод либо на заполнение баллонов. Существуют автомобильные установки большой емкости АНУ-8К и железнодорожные емкости-цистерны типа 8Г-5Ц (объем последней 34 м в нее входит 32 т газа).

По ГОСТ 10157-79 аргон выпускается высшего сорта (99,99%) и первого (99,98%). Гелий из-за особенности своих теплофизи - т

|

Рис. 5.9. Изменение формы пронланления наплавленного валика в зависимости от применяемого инертного газа |

ческих свойств изменяет условия провара и формирование шва, увеличивая его ширину и делая проплавление более плавным по сравнению с аргоном (рис. 5.9). В воздухе содержание гелия чрезвычайно мало, его получают из природных газов методом фракционной перегонки.

Промышленность поставляет гелий в соответствии с ГОСТ 20461-75 трех сортов: марок А (99,993%), Б и В (99,990%). Поставляется в стальных баллонах водяной емкостью 40 л при давлении 150 • 10’’ Па. Цвет баллона коричневый, надпись белого цвета. Как и аргон, может поставляться в сжиженном виде. В связи с тем, что гелий легче аргона в 10 раз, его расход при сварке увеличивается в 1,5-3 раза. Гелий дороже аргона из-за большей сложности его получения.

Часто применяют смеси аргона и гелия, а также смеси аргона и углекислого газа в различных пропорциях. Такие смеси могут значительно изменять условия формирования сварного шва и широко применяются в промышленности.

Практически возможно составление сложных многокомпонентных газовых смесей любого состава. Это позволяет за счет изменения теплофизических параметров смеси регулировать параметры проплавления и формирования шва, а также повышать производительность и качество сварных соединений. Так, смеси, содержащие гелий, улучшают проплавление металла, изменяют его форму и увеличивают производительность процесса. Применение газовых смесей при полуавтоматической сварке плавящимся электродом уменьшает разбрызгивание, не требует последующей зачистки перед покраской. Наиболее универсальная газовая смесь при сварке плавящимся электродом (К-2) для сварки конструкционных сталей состоит из 82% Аг и 18% СО.,. Смесь К-3 состоит из 92% Аг, 6% С02 и 2% О,. Эти смеси разработаны для сварки листоїди вого материала, дают стабильно горящую дугу с низким разбрызгиванием, обеспечивают небольшое усиление шва с гладким профилем и глубоким проваром. Газовая смесь НП-1 состоит из 85% Не, 13,5% Аг и 1,5% С02. Дает чистые швы с гладким профилем и обеспечивает получение поверхности шва практически без окисления. Хорошо подходит для сварки тонких материалов за счет возможности получения высоких скоростей сварки, что обеспечивает низкие деформации. Смесь НП-3 состоит из 38% Не, 60% Аг и 2% С02. Обеспечивает высокую стабильность дуги, низкий уровень разбрызгивания, рекомендуется для сварки толщин более 10 мм. Универсальной газовой смесью является смесь НП-2, состоящая из 55% Не, 43% Аг и 2%С02; она подходит для сварки материала любой толщины.

10 Заказ № 1398

Опубликовано в

Опубликовано в