ИСТОЧНИКИ ПЕРЕМЕННОГО ТОКА

24 февраля, 2016

24 февраля, 2016  Oleg Maloletnikov

Oleg Maloletnikov Сварочные трансформаторы - наиболее простые и надежные в эксплуатации аппараты. Известны десятки разнообразных конструкций сварочных трансформаторов с падающими и относительно жесткими характеристиками.

На рис. 3.6 приведена принципиальная схема трансформатора большой мощности с дросселем на одном сердечнике (тип СТН - трансформаторы с повышенным магнитным рассеиванием). Дроссель обеспечивает необходимый сдвиг тока и напряжения по фазе, создает возможность получения падающей характеристики и ее регулировки с помощью подвижной части сердечника дросселя (рис. 3.6, а). Схема (рис. 3.6, б) обеспечивает эту регулировку за счет перемещения подвижной обмотки. Режимы работы трансформатора с дросселем определяются следующим образом (рис. 3.7).

|

|

a - однокорпусной трансформатор реакторного типа с нормальным магнитным

рассеиванием (с подвижным участком сердечника):

6- трансформатор с повышенным магнитным рассеиванием

(с подвижными обмотками)

|

1. Холостой ход источника:

где U.2 - напряжение на вторичной обмотке трансформатора.

2. Рабочий режим:

/>(); Uu =U2+U

где Uu, U - падение напряжения на сварочном посту и дросселе соответственно.

Падение напряжения на дросселе определяется геометрической суммой

Гф = //?лр+^л|,

где R - активное сопротивление дросселя, Ом;

X = 2nfL — индуктивное сопротивление дросселя, Ом; f - частота переменного тока, Гц;

![]()

L - коэффициент самоиндукции дросселя:

где W - число витков дросселя; Rи - магнитное сопротивление сердечника дросселя; а - коэффициент магнитного рассеивания.

Отсюда следует, что с увеличением силы тока уменьшается напряжение на посту, что дает падающую внешнюю характеристику.

3. Режим короткого замыкания:

и»=и2-1/лр«°.

Отсюда при коротком замыкании

и ток короткого замыкания

Анализ этого выражения показывает, что ток короткого замыкания можно регулировать двумя путями: изменением количества витков дросселя или изменением магнитного сопротивления его сердечника (W и R соответственно). Конструктивно проще регулировать /?ц. Оно регулируется изменением зазора путем перемещения подвижной части сердечника. Как это видно из рис. 3.6, а, магнитное сопротивление сердечника изменяется с изменением зазора а магнитопровода сердечника. Существуют и другие схемы изменения Ru. Например, путем регулирования подмагничивания

сердечника установкой на нем дополнительной катушки, питаемой внешним источником постоянного тока (дросселем насыщения). Здесь уменьшение Ra достигается уменьшением значений постоянного тока в дополнительной обмотке подмагничивания и создаваемого ею постоянного магнитного потока. Положительными сторонами такого варианта является отсутствие подвижных частей и простота дистанционного управления внешней характеристикой.

Заметное распространение получили трансформаторы с развитым магнитным рассеиванием. Здесь падающая характеристика создается благодаря увеличенному и регулируемому по величине индуктивному сопротивлению трансформатора. Это трансформаторы либо с подвижными обмотками (см. рис. 3.6, б), либо с подмагничиванием сердечника. У первых регулируется расстояние между первичной и вторичной обмотками (с увеличением расстояния увеличивается магнитный поток рассеивания, и напряжение на вторичной обмотке падает). У второго типа магнитное рассеивание достигается путем насыщения магнитопровода постоянным магнитным потоком от дополнительной обмотки. Изменением тока в этой обмотке изменяется форма внешней характеристики.

Современная промышленность выпускает широкую номенклатуру различных марок трансформаторов для дуговой сварки. Они предназначены для сварки, резки и наплавки на переменном токе стальных металлоконструкций покрытыми штучными электродами в различных условиях.

К малогабаритным можно отнести трансформаторы марок ТДМ-121 (/в = 40...140 А); ТДМ-169 (7.в = 80...170 А) и т. д. К более мощным трансформаторам относятся ТДМ-300 (7св = 80...320 А); ТДМ-504 (7 в = 90...500 А) и др.

Для автоматической сварки под флюсом применяются трансформаторы с тиристорным регулированием с жесткими (пологопадающими) внешними характеристиками. Примерами могут служить ТДФЖ-1002 (7св = 300...1200 А) и ТДФЖ-2002 (7в = 600...2200 А).

Источники постоянного тока можно классифицировать, с одной стороны, как электромашинные преобразователи и выпрямители, а с

другой - как однопостовые и многопостовые (нмп могут быть и машинные преобразователи, п выпрямители).

|

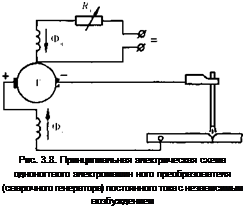

Однопостовые электромашинные преобразователи с падающей характеристикой представляют собой агрегат, состоящий из однопостового сварочного генератора на одном валу с приводным электродвигателем, смонтированными в одном корпусе. Электрическая схема такого преобразователя с независимой обмоткой возбуждения приведена на рис. 3.8.

Здесь обмотка независимого возбуждения и последовательная (сериесная) обмотка включены так, что образуемые ими магнитные потоки Фм и Ф направлены друг против друга. Так как величина Ф в процессе сварки постоянна, а величина Ф пропорциональна сварному току (в определенных пределах зависящему от длины дуги), то индуцируемая в якоре генератора электродвижущая сила Е возбуждается суммарным потоком:

£ = С(Фм-Ф1.) = ^-(/м1Г,-«)

2Л.

где

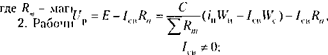

![]() “ - магнитный поток в воздушном зазоре, создаваемый

“ - магнитный поток в воздушном зазоре, создаваемый

независимом оомоткои возоуждения;

последовательной обмоткой возбуждения;

1/?ц - магнитное сопротивление магнптопрово/ш генератора (полюсов, якоря, воздушного зазора, корпуса), А/В6; /м - сила тока независимой обмотки, А; XV - число витков обмотки независимого возбудителя; /п - сила сварочного тока, А; \ - число витков пос л е д о ват е л ь н о й о б м о т к и.

Постоянная С зависит от ряда факторов:

где Р - число пар полюсов; п - число оборотов в минуту; N - число активных проводников в якоре; а - число параллельных ветвей в обмотке якоря.

Режим работы генератора определяется следующими зависимостями.

|

1. Холостой ход:

где Rn - внутреннее сопротивление генератора (якоря, последовательной обмотки, переходного сопротивления щеток и т. д.).

3.

Режим короткого замыкания:

|

При коротком замыкании резко возрастает поток Ф., что значительно уменьшает результирующий поток; ЭДС, индуцируемая в якоре, резко падает и практически вся расходуется на падение напряжения во внутренней цепи - напряжение на зажимах генератора приближается к нулю, и это ограничивает ток короткого замыкания величиной

Из этого выражения можно заключить, что величину силы тока короткого замыкания, а значит, и величину сварочного тока рабочего режима можно регулировать следующими способами:

• силой тока в обмотке независимого возбуждения (посредством реостата /?н);

• числом витков в обмотке независимого возбуждения;

• числом витков в последовательной обмотке.

Наиболее простым способом является регулировка силы тока в обмотке независимого возбуждения с помощью реостата Rt (см. рис. 3.8). Большее распространение получили генераторы с самовозбуждением, у которых независимая обмотка подключена к главной через дополнительную щетку якоря генератора (ПС-500). Выпускаются также сварочные генераторы с развитой реакцией якоря, за счет этого создается падающая характеристика (ПС-300, ПС-300М).

Если включить обмотки генератора так, чтобы их магнитные потоки были направлены в одну сторону, то это обеспечит жесткую или возрастающую ВАХ (ПСГ-350, ПСГ-500, ГД-2001, ГД-4004, ГД-5001 и т. д.). Существуют универсальные преобразователи, которые предусматривают возможность изменения витков последовательной обмотки и согласное включение обеих обмоток, что обеспечивает переход от падающей характеристики различной крутизны к жесткой (ПСУ-500), возможны и другие варианты (ПСУ-300). Электромашинные преобразователи обеспечивают стабильное горение сварочной дуги, но требуют тщательного ухода во время эксплуатации (притирка щеток, смазка подшипников).

В последнее десятилетие постепенно выпуск электромашинных преобразователей значительно сократился и им на смену пришли свароч -

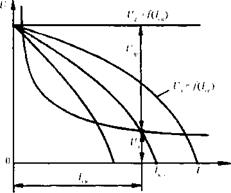

ныв выпрямители. Исключением являются работающие в полевых условиях и состоящие из двигателя внутреннего сгорания и сидящего на его валу генератора. Выпрямитель состоит обычно из одно - или трехфазного (рис. 3.9) трансформатора (I), устройства для регулирования тока и внешней характеристики - дросселя (II) и блока полупроводниковых выпрямителей - вентилей (III). У выпрямителя с трехфазным трансформатором в каждую шестую часть периода включаются поочередные пары вентилей (1 и 5, 2 и 4, 3 и 6 и т. д.), в результате чего на выходе получается пульсирующий постоянный ток (300 Гц). Для получения падающей характеристики и ее регулирования служат индуктивные сопротивления - дроссели (II).

|

Рис. 3.9. ІІріпщиниалмімс схемы трехфазпого огарочного ін>шрямите;ія |

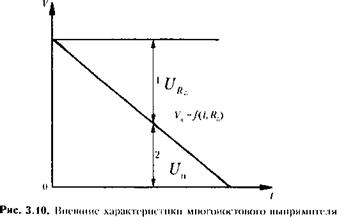

И выпрямители, и машинные преобразователи могут быть и много- постовыми (т. е. служить для питания нескольких дуг). В этом случае на выходе источник тока имеет жесткую ВАХ (рис. 3.10, /).

|

|

Для создания падающей характеристики на посту 2 в цепь, последовательно с дугой, включается балластный реостат (активное омическое сопротивление Rr). Ом же служит для регулировки силы тока на данном сварочном посту. Примером многопостового элект - ромашпнного преобразователя служит ГД У 02502 (снят с производства), многопостового выпрямителя ВДМ-3001 и ВДМ-1201. Из современных однопостовых сварочных выпрямителей распространены универсальные тиристорные выпрямители ВДУ-505, ВДУ-506, ВДУ-1202, ВДУ-306.

В последнее время получили распространение инверторные источники питания с преобразованием частоты. В них регулировка мощности производится изменением частоты и регулировкой емкости рабочих конденсаторов. Такие источники имеют малые габариты и массу. Величина сварочного тока, получаемого от таких источников, достигает 500 А, что вполне достаточно для наиболее распространенных способов дуговой сварки. Подобный источник - INVERTEC V-4001, предназначенный для дуговой сварки штучными и неплавящимися электродами с возможностью создания режимов импульсной сварки на токах до 400 А (выпускает завод «Электрик»).

Современные источники питания зарубежных фирм в достаточной мере универсальны, способны легко регулировать режимы сварки и настраиваться на любые характеристики. В современных универсальных источниках питания предусмотрены схемы, обеспечивающие питание дуги при сварке плавящимися и неплавящимися электродами импульсным током. В этом случае процесс сварки происходит при непрерывно горящей маломощной дуге (дежурной) и периодически зажигающейся импульсами тока мощной дуге.

Для обеспеченного первоначального и повторного зажигания дуги (например, при сварке вольфрамовым электродом, плазменной сварке и резке и т. д.) применяют искровые осцилляторы и импульсные генераторы, использующие накопительные емкости, которые заряжаются от специального зарядного устройства и разряжаются в момент повторного возбуждения дуги.

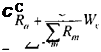

Сравнительные технико-экономические характеристики различных типов источников приведены в табл. 3.1.

ПРИНЦИПЫ ПОСТРОЕНИЯ СВАРОЧНЫХ ГОЛОВОК ДЛЯ МЕХАНИЗИРОВАННЫХ СПОСОБОВ СВАРКИ

Любая разновидность процесса дуговой сварки связана с последовательным выполнением ряда операций: зажигания дуги; подачи в зону сварки электрода (проволоки, присадки), защитного газа, флюса; стабильного поддержания заданных режимом параметров (тока, напряжения); перемещения дуги вдоль свариваемых кромок с заданной скоростью; заварки кратера при прекращении процесса сварки. При ручной сварке все эти операции выполняются рабо - чим-сварщиком, при автоматической сварке все операции выполняет автомат, при полуавтоматической сварке дугу вдоль шва передвигает сварщик.

![]() 6 Заказ № 1398

6 Заказ № 1398

Остальные операции выполняются автоматически. Автомат (или полуавтомат) входит в состав сварочной установки, а в состав любого автомата (полуавтомата) входит в качестве основного узла сварочная головка, осуществляющая подачу электродной проволоки в зону горения дуги. Для стабильного процесса сварки в этом случае необходимо соблюдение условия

V =г,

11.11 11.1

где Г11п - скорость подачи электродной проволоки; гм - скорость ее плавления.

Скорость плавления, по И. Я. Рабиновичу, приближенно определяется как где ki T - коэффициент саморегулирования дуги по току, см/с А; kvn - коэффициент саморегулирования дуги по напряжению, см/с-В.

В настоящее время все механизированные установки для сварки (включая роботизированные системы) оснащаются двумя типами головок для подачи электродной проволоки:

1) система, основанная на саморегулировании дуги - с постоянной скоростью подачи проволоки rui= const (предложена В. И. Дятловым в 1942 г.);

2) система, основанная на принудительном регулировании скорости подачи электродной проволоки по изменению напряжения на дуге r[u^f(U).

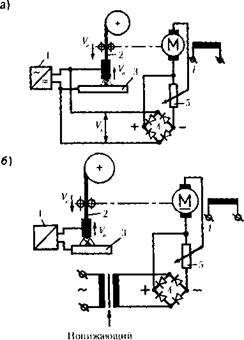

Сварочные головки, работающие по принципу регулируемой скорости подачи проволоки, имеют двигатель постоянного тока и систему обратной связи, заключающуюся в том, что при изменении длины дуги (а значит и напряжения на дуге) увеличиваются (или уменьшаются) обороты якоря двигателя, увеличивая (или уменьшая) скорость подачи проволоки, приводя ее в соответствие с критерием стабильности процесса (г’пf(==?,II,)- Принципиальная упрощенная электрическая схема такой головки приведена на рис. 3.11, а. Двигатель М, вращающий через редуктор ролики подающего механизма, своей обмоткой возбуждения подключен к независимому источнику питания, а его якорь подключен параллельно дуге (при питании переменным током через выпрямитель). При заданном режиме сварки двигатель обеспечивает постоянную равномерную скорость подачи проволоки в зону сварки. При случайном увеличении

длины дуги возрастет напряжение на якоре двигателя, увеличатся его обороты и увеличится скорость подачи проволоки, доведя длину дуги до заданной. Обратный процесс происходит при случайном уменьшении длины дуги. Для настройки нужного режима по скорости подачи служит реостат; с его помощью изменяют величину напряжения на якоре двигателя, число его оборотов и скорость подачи проволоки.

|

трансформатор Рис. З. ІІ. Принципиальная схема головки: а - с подачей электродной проволоки в зависимости от напряжения на дуге; 6-е постоянной подачей электродной проволоки (принцип саморегулирования): |

1 - источник питания; 2 - механизм, подающий проволоку; 3 - свариваемое изделие;

4 - выпрямительный блок; 5 - реостат регулировки напряжения на якоре

двигателя (числа оборотов двигателя)

Собственно схема работы головки повторяет порядок операций, производимых при ручной сварке. Однако такой принцип построения головки приводит, например, к тому, что автомат должен иметь два двигателя: один для подачи проволоки, другой для привода каретки.

Второй тип головок - с постоянной скоростью подачи (рис. 3.11, б) - возник после открытия явления саморегулирования дуги. Электродвигатель М имеет независимое питание якоря, а намагничивающая обмотка питается отдельно с регулируемым напряжением, что позволяет регулировать скорость подачи проволоки при установлении режима в довольно широких пределах. В промышленности широко распространен тип головок, приводимых в действие асинхронным двигателем переменного тока. Установление нужной для данного режима скорости подачи производится сменой пар шестеренок в редукторе. Здесь один и тот же двигатель может служить двум целям: для подачи проволоки в зону дуги и для передвижения каретки автомата вдоль свариваемого стыка. В выбранном режиме проволока подается в зону дуги с постоянной скоростью, и колебания длины дуги не изменяют число оборотов двигателя.

Стабильный режим сварки обеспечивается за счет явления саморегулирования дуги. Путем саморегулирования, при гм1 = const, удается сохранить заданные изначально параметры режима сварки, обеспечив критерий стабильности процесса (г,,( = г(|). Само явление заключается в том, что при случайных нарушениях длины дуги в связи с изменением силы сварочного тока / н и напряжения на дуге [/ самопроизвольно изменяется и скорость плавления проволоки гм. Каждой фиксированной скорости подачи электродной проволоки соответствует свой режим горения дуги, при котором скорость подачи равна скорости плавления.

Качественно механизм саморегулирования можно представить следующим образом. Даже при небольшом изменении длины дуги меняются режим плавления электрода и две вышеназванные скорости. В результате длина дугового промежутка восстанавливается. Скорость этого восстановления

Сі. и ^ П. І.

ct

где /ч - длина дуги.

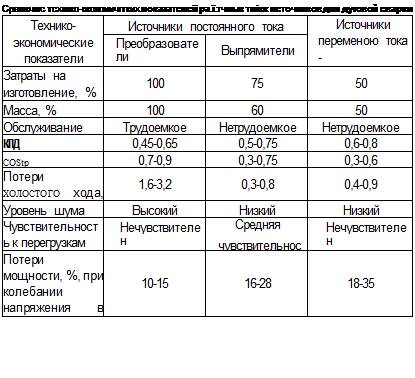

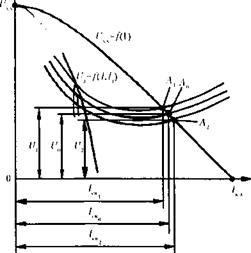

Если режим сварки задан параметрами /п{ и (/„, что соответствует точке стабильного горения дуги А{) в точке пересечения ВАХ ((/ =/(/)) и статической ВАХ дуги (/ /(/, / ), то этому режиму соответствует скорость плавления электродной проволоки (7п (рис. 3.12).

г.

|

Рис. 3.12. Заїжсммость изменения огарочного тока и напряжения на дуге при колебании длины дуги и неизменной ВАХ источника |

Предположим, что по какой-то причине длина дуги изменилась (например, случайный подъем сварщиком головки полуавтомата). При этом статическая ВАХ дуги, соответствуя новой увеличенной длине дуги, эквидистанно займет новое положение с точкой пересечения Л] (см. рис. 3.12). Видно, что при переходе точки устойчивого равновесия А{) в точку А, (Iх > I) происходит уменьшение сварочного тока (/ < /,( ) и увеличение напряжения дуги ([/, > U()). Такое

изменение тока и напряжения приводит к уменьшению количества выделяемой в дуге теплоты и, как следствие, уменьшению скорости плавления электродной проволоки (см. зависимость г>|м от параметров режима). Здесь замедление скорости плавления при rin =const приводит к восстановлению первоначально заданной длины дуги

и параметров режима / и и U{). Если по какой-то случайной

причине режим устойчивого горения переместится в точку А„ то наступит увеличение сварочного тока (/ > / ( ) и уменьшение на

пряжения на дуге (U, < U{)), увеличится количество выделяемой в дуге теплоты и, как следствие этого, возрастет скорость плавления

электродной проволоки (г —г ), что восстановит заданную длину

"■'2 "'()

(с! л Л

дуги > ® и первоначально установленные параметры режима свар

ки /и и V().

Этот краткий качественный анализ показывает, что процесс саморегулирования происходит тем энергичнее, чем больше меняется величина сварочного тока при отклонении длины дуги на одну и ту же величину, что характерно для более пологих внешних характеристик источника питания. Отсюда следует вывод о том, что головки, построенные по первому принципу (принудительного регулирования), хорошо работают с источником, имеющим крутопадающие внешние характеристики, головки с постоянной скоростью подачи - с пологопадающими и жесткими ВАХ.

Система саморегулирования весьма надежна при высоких плотностях тока (проволока диаметром 1,0...3,0 мм) и при колебаниях напряжения в питающей сети до 8%. Определенным недостатком этой системы является нарушение ее действия при различных возмущениях (резкое изменение длины дуги из-за неровности изделия, изменение вылета электрода, резкие колебания напряжения в питающей сети и др.). Система с принудительным регулированием скорости подачи рациональна при относительно небольших плотностях тока (диаметр электродной проволоки 4,0...6,0 мм в диапазоне токов 400...700 А). Поэтому головки системы с саморегулированием целесообразно использовать при автоматической и полуавтоматической сварке под флюсом и в С02 при малых диаметрах проволок 1,0...2,0 мм и в роботизированных комплексах, а систему с принудительным регулированием - в автоматах для сварки под флюсом при диаметре электродной проволоки 4,0 мм и выше.

Опубликовано в

Опубликовано в