ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ

18 сентября, 2016

18 сентября, 2016  Oleg Maloletnikov

Oleg Maloletnikov Сталь с алюминием, медью, титаном и их сплавами

Сварка стали с алюминием и его сплавами. Процесс затруднен физико-химическим» свойствами алюминия. Выполняется в основном аргонодуговая сварка вольфрамовым электродом. Подготовка стальной детали иод сварку предусматривает для стыкового соединения двусторонний скос кромок с углом 70°, так как при таком угле скоса прочность соединения достигает максимальной величины (см. рис. 170, б). Свариваемые кромки тщательно очищают механически или пескоструйным способом, или химическим травлением, затем иа них наносят активирующее покрытие. Недопустимо применение дробеструйной очистки, так как на поверхности металла остаются окисные включения. Наиболее дешевое покрытие — цинковое, наносимое после механической обработки.

Процессу гальванического и горячего цинкования должны предшествовать обезжиривание детали, промывка и сушка, трав

ление в растворе серной кислоты с последующей промывкой и сушкой. При горячем цинковании, перед опусканием детали в цинковую ванну, имеющую температуру 470—520° С, необходимо флюсование детали в насыщенном растворе флюса. Простейший флюс состоит из двух компонентов: 50% KF +50% КС1. Совершенно недопустимо нанесение цинкового или алюминиевого покрытия по методу шоопирования, так как при этом частицы покрытия успевают окислиться и удовлетворительно сварить алюминий со сталью не удается.

При гальваническом нанесении покрытия слой цинка должен достигать 30—40 мкм, при горячем цинковании 60—90 мкм. В последнем случае значительно облегчается процесс нанесения слоев алюминия, особенно на мелких деталях. Для сталей аустенитных (12Х18Н9Т и т. и.) алитирование возможно после механической очистки без применения флюса. Оптимальный (по прочности соединения) режим алитирования — температура алюминиевой ванны 750—800е С. Время выдержки при алитировании — до 5 мни в зависимости от размеров детали. Возможно также алитирование стальных деталей с применением токов высокой частоты.

Технология сварки предусматривает использование стандартных сварочных установок типа УД Г-300 с применением лантани - рованных вольфрамовых электродов диаметром 2—5 мм и аргона 1-го и 2-го сортов по ГОСТ 10157—73.

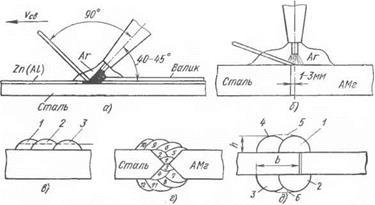

Особенностью сварки алюминия со сталью по сравнению с обычным процессом аргонодуговой сварки алюминиевых сплавов является расположение дуги; в начале наплавки первого шва — на присадочном прутке, а в процессе сварки — па присадочном прутке и образующемся валике (рис. 171, я), так как

|

Рпс. 171. Техника аргоиодуговой наплавки алюминия на сталь: а — ведение дуги при аргонодуговой наплавке; б — то же, при сварке встык, е — д — последовательность наложения валиков в зависимости от типа соединении |

при длительном воздействий теплоты дуги па поверхность стили происходит преждевременное выгорание покрытия, ЧТО II pollin' ствует дальнейшему процессу сварки. После появления начали ной части валика дугу нужно зажигать вновь (после перерыва) на алюминиевом валике. При сварке встык дугу ведут но кромке алюминиевой детали, а присадку — по кромке стальной детали таким образом, что жидкий алюминий натекает на поверхности стали, покрытой цинком или алитированной (рис. 171, б).

При толщине свариваемого металла до 3 мм сила сварочною тока 110—130 Л, при толщине стали 6—8 мм 130—160 А, при толщине 9—10 мм 180—200 А; только в этом случае обеспечивается достаточный разогрев деталей и образование необходимой соединительной прослойки.

В качестве присадочного материала применяется проволока марки АД1 (чистый алюминий с небольшой присадкой кремния, благоприятно влияющего на формирование стабильного качества диффузионной прослойки). Присадку из сплава ЛМгб применять не следует, так как в этом случае в формировании пнтерметаллид - ного слоя принимает участие магний, снижающий прочность соединения. По-видимому, наличие атомов магния вместо атомов алюминия в кристаллической решетке одной из фаз обсуловлпваст наличие слабых связей — магний практически нерастворим в железе. Магний резко ускоряет рост прослойки из хрупких интер - металлидов, интенсифицирует развитие процессов реактивной диффузии.

В зависимости от типа соединения при сварке необходимо соблюдать последовательность наложения валиков шва, показанную на рис. 171, в, г и д, обеспечивающую необходимое перекрытие. Чередование валиков с лицевой и обратной стороны предотвращает перегрев стальной детали и преждевременное выгорание цинка с ее поверхности.

Важное значение имеет правильный выбор скорости сварки, так как она определяет время взаимодействия жидкого алюминия со сталыо, т. е. определяет толщину и стабильность иитерметал - лидной прослойки (см. рис. 170, в). Для первых слоев скорость сварки назначают в интервале 7—10 м/ч, для последующих (когда сталь достаточно разогрета) в пределах 12—15 м/ч. При рассмотренных условиях сварки статическая прочность соединения при разрыве соответствует прочности технического алюминия (10 кге/мм2).

Повысить прочность соединения можно увеличением рабочего сечения шва либо применением комбинированных покрытий. Получающиеся сварные соединения пригодны для восприятия статической нагрузки и имеют высокую усталостную прочность при действии знакопеременной изгибающей нагрузки (рис. 172). Предел выносливости образцов при базе 107 циклов равен 5— 6 кге/мм2, т. е. на уровне, обычном для сплава АМгб. Разрушение образцов, как правило, происходит на сплаве АМгб у внеш

него концентратора. Только нрн высоких напряжениях отдельные образцы разрушаются по шву. Сварные соединения имеют также высокую плотность при гидравлических, пневматических и вакуумных испытаниях, а также высокие коррозионные свойства в морской воде при наличии на их поверхности лакокрасочных покрытий.

![]() Применение комбинированных покрытий стали — медно-цинкового и никель-циикового повышает прочностные свойства сварного соединения. В этом случае наносят слой меди или никеля толщиной 4—5 мкм и второй слой цинка толщиной 30—40 мкм. Соединительная прослойка иитерметаллидов сложного состава получается несколько меньшей толщины и твердости. Статическая прочность сварного соединения (при наличии усиления шва) 14—22,3 кге/мм2.

Применение комбинированных покрытий стали — медно-цинкового и никель-циикового повышает прочностные свойства сварного соединения. В этом случае наносят слой меди или никеля толщиной 4—5 мкм и второй слой цинка толщиной 30—40 мкм. Соединительная прослойка иитерметаллидов сложного состава получается несколько меньшей толщины и твердости. Статическая прочность сварного соединения (при наличии усиления шва) 14—22,3 кге/мм2.

При сварке высоколегированной стали тина 18-8 с алюминием, если на стали имеется только цинковое покрытие толщиной 50 мкм, достигается прочность соединения 21,3—28,7 кге/мм2. Если же по подслою цинка толщиной 25—30 мкм производят алитирование по указанной ранее технологии, достигается прочность соединения 29,5—32,8 кге/мм2.

![]()

|

Процесс аргонодуговой сварки алюминия и его силанов со сталью может быть легко механизирован.

Сварка стали с медью и ее сплавами. В равновесном состоянии при комнатной температуре медь растворяется в а — Fe в количестве до 0^3%, а железо в меди в количестве до 0,2%.

Хрупких иптерметаллидов не образуется. В связи с большими скоростями охлаждения при сварке в переходном слое образуется пересыщенный твердый раствор меди с железом, но при содержании до 2—2,5% Ге структурно-свободное железо не обнаруживается. Граница сплавления между сталыо и медью — резкая, с включениями фазы, обогащенной железом различного размера. Со стороны стали, примыкающей ко шву, размер зерна увеличивается в пределах зоны шириной 1,5—2,5 мм. Микро - твердость зоны сплавления достигает 580—620 кге/мм2.

Ухудшает взаимную растворимость железа и меди наличие в стали углерода, а улучшает марганец и кремний. Марганец снижает критическую точку As и расширяет область «-твердого раствора, в котором медь растворяется в значительно большем количестве, а кремний раскисляет сварочную ванну и упрочняет зерна твердого раствора.

|

Затруднения при сварке и наплавке меди на сталь связаны с ее физико-химическими свойствами, высоким сродством меди к кислороду, низкой температурой плавления меди, значительным поглощением жидкой медыо газов, различными величинами коэффициентов теплопроводности, линейного расширения и т. д. Одним из основных возможных дефектов при сварке следует считать образование в стали под слоем меди трещин, заполненных медыо пли ее сплавами (рис. 173, а). Указанное явление объясняют расклинивающим действием жидкой меди, проникающей в микронадрывы в стали по границам зерен при одновременном действии термических напряжений растяжения.

I — наплавка плазменной струей с токоведущей присадочной проволокой и двойной независимой дугой; 11 — наплавка расплавлением облицовки (вольфрамовым электродом); 111 — автоматическая наплавка ленточным электродом под флюсом; IV — наплавка лежачим электродом под слоем флюса; V — наплавка покрытым электродом типа «Комсомолец»; VI — автоматическая наплавка электродной проволокой под флюсом

В углеродистых п низколегированных сталях (СтЗ, 10ХСНД п т. п.) трещин мало и размеры их невелики, а в сталях, имеющих аустенитную структуру, в частности типа 18-8, количество и размеры трещин резко возрастают. Для сталей типа 18-8 эффективным барьером для упомянутых трещин является введение ферритной фазы. При содержании феррита свыше 30% в стали типа 18-8 проникновение меди в сталь не наблюдается; это объясняется тем, что феррит не смачивается медью и проникновения меди в микронадрывы не происходит.

Для уменьшения опасности образования указанных трещин рекомендуется вести сварку на минимальной погонной энергии, в качестве присадочпого металла применять никелевый сплав МНЖ 5-1 или бронзу БрАМц 9—2. Наличие никеля и алюминия снижает активность воздействия жидкого металла в микронадрывах на стали, что уменьшает опасность образования глубоких трещин в стали.

Медь, латунь и бронза успешно свариваются со сталью всеми способами сварки плавлением на тех же режимах, что и стальные детали соответствующих сечений, но дугу со стыка несколько смещают в сторону меди пли ее сплавов.

Для сварки меди, бронз БрАМц 9—2, БрКМц 3—1, латуни Л90 со сталями типа СтЗсн; Ст4сп; 10; 09Г2 применяют: а) для ручной сварки — электроды с покрытием типа «Комсомолец»; б) для сварки под флюсом — флюсы ОСЦ-45, АН-26 и др. и проволоку марки Ml, М2 и БрКМц 3—1 и др.; в) для сварки в среде инертных защитных газов — проволоки марок БрКМц 3—1, БрАМц 9—2, МНЖ

5- 1. В ряде случаев необходим предварительный подогрев изделия.

Сплав МНЖ 5-1 сваривается с углеродистыми и низколегированными сталями электродами со стержнем из сплава МНЖ 5-1 с покрытием ЗТ, а при сварке под флюсом ОСЦ-45 или в защитных газах — электродной проволокой марки МНЖ 5-1.

При сварке обеспечивается равнопрочность сварного соединения (по цветному металлу) при действии статической нагрузки. Сварные соединения обладают удовлетворительной пластичностью. Так, для соединения меди МЗр или сплава МНЖ 5-1 со сталью Ст4сп при ручной сварке угол изгиба составляет 40— 85°, а при аргонодуговой 110—180°.

Более высокое качество сварных соединений при аргонодуговой сварке сплавами МНЖ 5-1 объясняется тем, что в этом случае в металле шва содержание железа не превышает 8—10%, а при ручной сварке достигает 50—55%.

На рис. 173, б показано содержание железа в наплавленном металле при различных способах наплавки. Оптимальные условия наплавки меди па сталь требуют, чтобы не было расплавления стали, чтобы она хорошо смачивалась (для этого ее температура превышала 1100° С) и длительность контактирования меди со сталью при этой температуре была бы не менее 0,01—0,015 с.

Для соединения меди и ее сплавов со сталью рекомендуется применять аргонодуговую сварку вольфрамовым электродом, а для наплавки цветных металлов па сталь — наплавку плазменной струей с токоведущей присадочной проволокой. Сварные соединения имеют достаточно высокую усталостную прочность.

Сварка стали с титаном. Одной из основных задач при сварке титана со сталями является выбор таких сварочных материалов, методов и режимов сварки, при которых предотвращалось бы или резко подавлялось образование хрупких интерметаллических фаз ГеТі и FeaTi.

Непосредственная сварка титана со сталью не дает положительных результатов. Практическое применение находит сварка в аргоне вольфрамовым электродом и сварка через промежуточные вставки. Хорошие результаты получены при использовании комбинированной вставки, состоящей из технического тантала (ов = 70 кге/мм2) и термообрабатываемой бронзы БрБ2 (см. табл. ИЗ).

Бронза сваривается с углеродистой или аустенитной сталью аргонодуговой сваркой иеплавящимся электродом, а тантал с титаном — в камерах с контролируемой атмосферой. Предел прочности соединения по бронзе 49 кге/мм®, при закалке бронзы

60,5 кге/мм2 (закалка до сварки).

Комбинированные вставки из бронзы БрБ2 и ниобия используют для аргонодуговой сварки вольфрамовым электродом в камере с контролируемой атмосферой титана ОТ4-1 толщиной 0,8 и 2 мм. Прочность соединения при толщине 0,8 мм сгв = = 53-г-66 кге/мм2, угол изгиба 72—180°; при толщине 2 мм сгв = = 40-1-45 кге/мм®, угол изгиба 41—61°.

Опубликовано в

Опубликовано в