АППАРАТУРА ДЛЯ СВАРКИ СВЕТОВЫМ ЛУЧОМ

26 мая, 2016

26 мая, 2016  Oleg Maloletnikov

Oleg Maloletnikov Источником света в таких установках служит либо мощная дуговая лампа высокого давления, либо квантовый генератор. С помощью зеркал и оптических линз свет фокусируется на свариваемом изделии в пятно диаметром от 2—3 мм до 20—50 мкм.

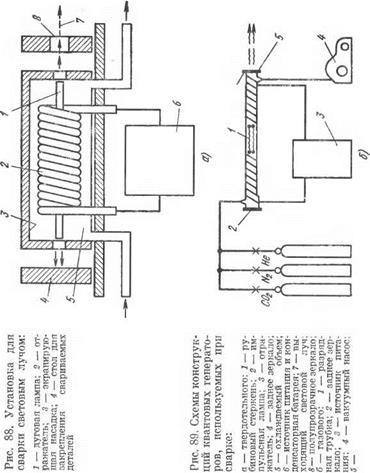

Схема конструкции установки с дуговой лампой как источником нагрева показана на рис. 88. Источником света служит дуговая ксеноновая лампа высокого давления, мощностью 5—10 кВт. Для фокусировки пучка па детали используют только отражательную оптику, которая обеспечивает меньшее поглощение света, чем линзовая. Точное выполнение поверхности рефлектора позволяет получить пятно нагрева диаметром 5—(І мм при плотности выделяемой энергии до 2500 Дж/см2.

Важное преимущество таких установок — нагрев без контакта с нагревателем, выделение в изделии значительной мощности в статическом режиме сварки и возможность нагрева не только металлов, но и непроводящих материалов.

В качестве другого источника световой энергии при сварке применяют квантовый генератор (лазер). Генерирование световой энергии происходит в материале активного элемента в результате оптической накачки. Когда монокристалл, такой как рубин (А1203 с примесью 0,03—0,07% Сг), облучается мощной импульсной дуговой лампой, некоторая часть этой энергии абсорбируется атомами хрома в кристалле и переводит эти атомы в возбужденное состояние. Возвращаясь в основное состояние, атом испускает фотон. Эти фотоны, проходя через лазерный кристалл, в свою очередь, стимулируют другие атомы к разрядке. При этом также испускаются фотоны, имеющие ту же фазу колебаний.

Процесс происходит лавинообразно, при этом получается интенсивный монохроматичний когерентный световой поток, обладаю-

щий высокой параллельностью. Такой кристалл, дополненный строго параллельными полностью и частично поглощающими зеркалами, представляет собой энергетический узел установки. Луч света, выходящий сквозь полупрозрачное зеркало, фокусируется и направляется на свариваемую деталь (рис. 89, а).

Для сварки также часто применяют газовые лазеры, рабочим телом которых является смесь газов. Такие лазеры возбуждаются электрическим разрядом. Типичной конструкцией такого лазера является заполненная смесью газов трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рис. 89, б). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые переводят газовые молекулы на возбужденные уровни. Возвращаясь в основное состояние, эти молекулы образуют кванты света совершенно так же, как и в твердотельном лазере.

|

Таблица 36. Технические характеристики лазеров, применяемых при сварке

|

Из многих существующих типов лазеров для сварки используют только те, что приведены в табл. 36. Из них в режиме непрерывной генерации могут работать лишь два — твердотельный на алюмоиттриевом гранате, активированном атомами неодима 1%), и газовый, содержащий С03—Na—He-плазму (~ 6% С02, 18% N2 и 76% Не).

Для оценки сварочных параметров лазерной сварочной установки пользуются зависимостью удельной мощности (Вт/см2) в луче

р - 4W л nf-ОЧ »

где W — энергия импульса, Дж; / — фокальная длина объектива, см; о — угол расхождения луча лазера, рад; т — длительность импульса, с.

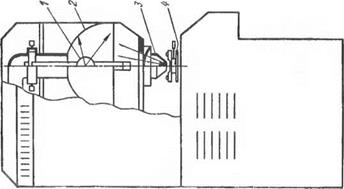

Типовые установки для лазерной сварки, кроме квантового генератора и источника силового питания, содержат еще замкнутую систему охлаждения, оптическую систему фокусировки лазерного луча на детали, оптическую систему наблюдения за процессом, координатный сварочный стол, при необходимости систему освещения свариваемого изделия и систему подачи инертного газа в зону сварки для защиты нагреваемого металла от окисления.

При использовании рубина в качестве рабочего тела частота повторения импульсов достигает 60 Гц. Неодимовое стекло способно создать большую выходную мощность в луче, по частота следования импульсов меньше — не выше 0,5 Гц, так как теплопроводность этого материала в 17 раз ниже теплопроводности рубинового монокристалла. Коэффициент полезного действия наиболее высок у лазера на С02, где он составляет около 10% (у рубинового лазера он едва достигает 0,5%,).

Поскольку частота следования импульсов у сварочных лазеров невелика, высокую производительность при выполнении швов получить не удается, скорость сварки не превышает 5—10 мм/мин. Некоторых успехов можпо достичь, применяя цилиндрическую оптику, так как в этом случае луч на изделии имеет прямоугольное сечение с соотношением сторон до 10 : 1 и более.

|

Таблица 37. Коэффициент поглощения различных материалов

|

Сварочные .пазеры, работающие в непрерывном режиме (на алюмоиттриевом гранате и газовые), неодинаковы по своему тепловому воз, действию на материал. Так, при одинаковых параметрах сварного шва газовый лазер обеспечивает примерно втрое меньшую скорость сварки, чем на активированном неодимом гранате. Это объясняется различной поглощательной способностью материала, которая для длины волны излучения 1,06 мкм намного выше, чем для 10,6 мкм (табл. 37). Остальная анергия отражается от поверхности детали.

Угол расхождения луча 6 пропорционален длине волны излучения, и таким образом минимальные размеры пятна также возрастают пропорционально увеличению длины волны. Предельная плотность энергии от твердотельного лазера в 100 раз выше, чем от газового лазера (длина волны, а следовательно, и 6 увеличиваются в 10 раз).

Выбор рабочей длины волны лазера для сварки полупроводников может иметь важное технологическое значение. Полупроводниковые материалы характеризуются энергией активации собственной проводимости и>, которая численно равна ширине запрещенной зоны. Для различных материалов она различна. Так, для наиболее широко распространенных полупроводников она составляет: для теллура 0,36 эВ; германия 0,72 эВ; кремния 1,1 эВ; арсенида галлия и сульфида кадмия 2,4 эВ. Энергия кванта лазерного излучения

Wlt = hv,

где h = 6,62 • 10~34 Дж-с — постоянная Планка; v — частота излучения, Гц.

Для сварки полупроводниковых материалов, имеющих различную ширину запрещенной зоны (и>1 и и/'2), выбирают лазер с энергией квантов В7л, отвечающей условию <. ИД < и.

При сварке, например, германия (wL = 0,72 эВ) с сульфидом кадмия (ш2 = 2,4 эВ) луч лазера направляется сквозь последний и фокусируется на границе раздела полупроводников. Если сварку проводить рубиновым лазером с длиной волны 0,694 мкм (ИД = = 1,8 эВ), то поглощающая способность германия па этой длине волны составляет 104 см-1, а сульфида кадмия всего лишь 2,7 см-1. Луч лазера пройдет сквозь пластину из сульфида кадмия с незначительными потерями, но вызовет локальный нагрев поверхностного слоя германия и, как результат, плавление пластины и соединение полупроводников.

Устройства для закрепления свариваемых изделий в лазерных установках представляют собой, как правило, координатные столы с высокой точностью установки и перемещения изделий под световым лучом. Для увеличения точности сборки для каждого типа изделий изготовляют специальные оправки, в которых детали нред - варител ьно собирают.

Для защиты сварочной ванны от окисления установки комплектуют системами подачи инертного защитного газа к месту сварки.

|

Таблица 38. Основные характеристики сварочных лазерных установок (длина волны излучения 1,06 мкм, длительность импульса 2 и 4мс)

|

В табл. 38 приведены эксплуатационные данные типовых отечественных лазерных установок.

Опубликовано в

Опубликовано в