Высокопористая огнеупорная керамика

15 ноября, 2011

15 ноября, 2011  admin

admin В данном разделе учебника рассмотрены наиболее широко применяемые на практике технологические приемы получения высокопористых огнеупорных изделий, характерные особенности их производства, перспективные возможности совершенствования производственных процессов с целью снижения их энергоемкости, экономии дефицитного сырья, снижения трудозатрат и повышения качества изделий.

Из всего многообразия высокопористой огнеупорной керамики выбраны два вида: алюмосиликатные (шамотные) изделия и изделия из чистых высокоогнеупориых оксидов (корунда), наиболее широко применяемые в промышленности, иа примере которых можно проиллюстрировать особенности технологических процессов изготовления теплоизоляционных огнеупорных изделий.

Высокопористые огнеупорные изделия широко применяют в двух главных направлениях. Первое — тепловая изоляция и тепло - пая защита. В этом случае эффективность высокопористых огнеупоров определяется главным образом двумя показателями: теплопроводностью и средней плотностью, т. е. показателем эффективности принято считать произведение?.рср.

Второе направление связано с использованием развитой поверхности высокопористых огнеупоров. В этом случае решающими показателями являются общая пористость, ее характер, газопроницаемость и другие показатели пористой структуры. Здесь огнеупорные высокопористые материалы применяют в виде горячих фильтров, газораснречелителей, катализаторов в высокотемпературных технологических процессах.

Теплоизоляционные огнеупорные материалы используют главным образом для устройства тепловой изоляции промышленных печен, теплопроводов и другого іермического оборудовании. Более 50% всех выпускаемы v изделии применяют в черной металлургии,

- S.4 20%—в машиностроении, остальной объем — в промышленности строительных материалов, химической промышленности и других отраслях. Для тепловой изоляции промышленных печей наиболее широко используют шамотные изделия, а при более зь::ок;: температурах (выше 1450'С)— корундовые.

Шамотные теплоизоляционные огнеупорные изделия. Их сят к группе алюмоснлнкатных огнеупоров, которые в зависим сти от содержания в них оксида алюминия подразделяют на следующие виділ: полукислые (содержание А1203 до 28%), шамотные (28 ... 4.г,"/и) н высокоглипо емистые (свыше 45%) •

Таким образом, основное различие материалов этой группы заключается в соотношении оксидов А!203 и Si02, преобладающих в их составе. Остальные оксиды — Fe203l ТЮ2, СаО, MgO, R20 —это примеси, содержание которых в огнеупорных глинах не превышает 4... 7% в пересчете на прокаленное вещество. Сырьем для производства алюмосиликатных изделий служат природные огнеупорные глины или нх смеси с добавками, содержащими недостающие оксиды.

Глины основных месторождений СССР подразделяют на три минералогических типа: каолиновые, гидрослюдистые и монтмо - риллонитовые. В технологии теплоизоляционных огнеупорных материалов используют в основном каолиновые глины. Эти глины содержат 25...37% А1203 и 45...60% Si02. Такое сырье пригодно только для производства полукислых или шамотных огнеупоров, так как содержание оксида алюминия (наиболее тугоплавкого компонента) даже в обогащенном просяновском каолине не превышает 39%, т. е. меньше того предела, который необходим для получения высокоглпноземистых изделий.

Для изготовления наиболее широко применяющихся шамотных изделий, как правило, используют природное сырье без подштрп - ховки добавками с большим содержанием А1203 (бокситов, технического глинозема и т. п.).

Шамот — обожженная до спекания огнеупорная глина, подвергнутая затем измельчению до определенной заданной дисперсности. Шамот является отощителем, снижающим сушильные и обжиговые усадки керамической массы. Содержание шамота в шихте и тонкость его измельчения зависят от способа изготовления и заданных свойств высокопористых изделий. Таким образом, шамотными называют изделия, получаемые путем обжига сырца, изготовленного из огнеупорных глин или каолинов, отощенных шамотом, полученным из тех же или близких по химическому составу глин.

Шамотные теплоизоляционные изделия по огнеупорности, зависящей в основном от содержания в сырье оксида алюминия, делят на четыре класса:

Класс................................. О А Б В

Огнеупорность, °С. . 1750 1730 1670 1580

Содерж. нше МЛ. . -10 ...45 38 ...42 32 ... 38 30... 31

В мировой практике шамотные пысокопорш гыс нзтелня изготовляют, применяя практически ві " известные ио 'ооы порообразования. В СССР эти изделия производят способами введения и выжигания выгорающих добавок, пенообразования и введения в состав шихты пористых гранул, получаемых путем дробления обожженных пеиошамотных масс (обычно брака, образующегося при производстве пеиошамотных изделии). Основные физико-технические свойства шамотных теплоизоляционных изделий приведены в табл. 15.2.

Производство шамотных изделий способом пенообразования. Основные принципы производства пеиошамотных изделий практически те же, что и при производстве пенодиатомитовых изделий. Отличительными особенностями являются процессы, связанные с подготовкой сырьевых материалов, и параметры тепловой обработки изделии.

Тонкость помола компонентов опре іеляется аданпон средней плотностью изделии; чем она ниже, тем тоньше должен быть помол шамота п глины.

Это положение можно объяснить следующим образом. При снижении средней плотности изделий необходимо уменьшать долю шамота и - липы в пеномассе и увеличивать количество технической пены. С другой стороны, для обеспечения устойчивости пепо - массы во времени и образования каркаса из тверлых компонентов при сушке необходимо иокрып. вею попер носы» пузырьков пены определенным слоем тертых компоненти. ІІрп снижении их рас - > л. чл iTO можно достичь только в случае соотп-.-птвующего увелн-

Чения удельной поверхности шамота и глины. Поэтому, например, при получении изделий марки ШЛБ-0,8 шамот измельчают до удельной поверхности 5Г)00... 6000 см2/г, а изделия марки ШЛБ-0,4 можно получить лишь в случае увеличения удельной поверхности шамота до 8000 ... 9000 см2/г.

Следует отметить, что увеличение доли технической пены в пе - номассе сопряжено с существенным снижением прочности готовых изделий. Для компенсации падения прочности в составе шихты за счет шамота увеличивают долю глины (табл. 15.3).

Г л б л и ц а 1Ь. З. Состапы шихты шамотных изделий

|

Марка изделиП |

Расход материалов, % по массе |

||||

|

Глина |

Шамот |

Перлит |

Пенообразователь * |

Влажность пеиомассы |

|

|

ШЛБ-0,8 Г. ЧБ-0,4 |

15... 20 55..60 |

85... 80 33... 30 |

10..12 |

1,5... 1,7 2.3 . . 2,5 |

35... 37 57... 62 |

|

• Расход пмообразопагел1. берется сверх 100° считая от массы сухих веществ. |

Качестве основного технологического аппарата, в котором совмещаются процессы помола компонентов смеси, их смешивания и получения иепошамотной массы за счет вибровоздухововлечеппя, позволяет исключить почти все машины помольного отделения, дезинтегратор, смесительные бегуны, трубную и шаровую мельницы, а также установку для приготовления пеиомассы и все это заменить одной технологической машиной — вибромельницей.

|

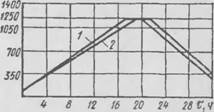

Т,"С

Рис. 15.2 Режим обжига пеношамотных изделий: i — шбл-0.8. 2 — шбл-0,4 |

Введение в формовочную массу воздухововлекающих и пластифицирующих добавок вместе с водой затворения обеспечивает быстрый помол твердых компонентов и повышение устойчивости пеиомассы при пониженном на 15... 17% водосодержании. Продолжительность обработки массы в вибромельнице составляет 5 ..7 мин, при этом тонкость помола компонентов достигает 7500 ..8000 см2/г Наиболее интенсивно процессы протекают при степени загрузки объема вибромельницы мелющими телами в пределах 33...36%, а измельчаемым материалом — 30... 35%, при следующих параметрах вибрации: амплитуда 2,5...2,8 мм, частота 1500...1800 кол/мин.

При таком способе приготовления пеиомассы обеспечивается получение изделий со средней плотностью 600 ...800 кг/м3, т. е. марок ШЛБ-0,6 и ШЛБ-0,8. Сушка сырца в этом случае идет по ускоренному режиму и может быть сокращена на 10... 15 ч.

Рассмотренный пример показывает, что не все возможности существующих и широко применяющихся способов порообразования используются и что для достижения наибольшего технико-экономического эффекта необходимо проводить непрерывные и системати ческие исследования по совершенствованию известных и созданию новых технологических приемов для производства высокопористых материалов вообще и керамических, в частности.

Получение теплоизоляционных шамотных изде - л ни введением в формовочные массы пористых начали и тел ей. Данная технология основывается на широко известных в производстве строительных материалов принципах — введении в формовочные смеси с целью снижения средней плотности изделий и конструкций легких высокопористых заполнителей искусственного (керамзит, шлаковая пемза, вспученные перлит и вермикулит н др.) или естественного (туфы и т. п.) происхождения. В данном случае для получения огнеупорных теплоизоляционных материалов применяют высокопорпстые заполнители, огнеупорность которых соответствует заданной огнеупорности готовых изделий. В связи с тем что в природе не встречается высокопори

стых огнеупорных материалов, их изготовляют искусственным nv - тем.

Именно таким образом получают так называемые пеношамот - ные (ПШ) изделия. Формовочная масса, предназначенная для их изготовления, содержит 65 ...70% искусственно изготовленных пористых шамотных гранул размером 'от 0,5 до 10 мм и 30 ...35% огнеупорной глины (связующего).

Для снижения средней плотностн таких из гелий необходимо применять принцип наиболее плотной упаковки пористых гранул, который основывается на использовании гранул с прерывистой гранулометрией, когда соотношение размеров более крупных гранул и более мелких находится в пределах (4 ...5) : 1.

Пористые шамотные гранулы получают из неномассы, которую сушат, обжигают, дробят и рассеивают, или используют для этой цели отходы (брак, обрезки), которые образуются при производстве шамотного ультралегковеса (ШЛБ-0,-1).

Форммог непошамогиые изделия путем легкого уплотнении или трамбования, сушат, как правило, вне форм по ускоренному режиму, обжиг осуществляют при температуре 1300... 1320°С.

К достоинствам этой технологии следует отнести незначительную усадку изделий при сушке и обжиге, что позволяет получать изделия заданных форм и размеров без их механической обработки после обжига; получение изделии с повышенной термической стойкостью, что обеспечивает большую продолжительность их службы по сравнению с изделиями марок 1ІІЛБ. Однако средняя плотность изделий, получаемых этим способом, составляет 1,0 г/см2 и выше, что объясняется необходимостью введения в формовочные смеси большого количества связующего (огнеупорной глины) для придания сырцу и готовым изделиям необходимой прочности.

Рассмотренные технологические приемы пригодны для получения высокоглиноземнстых теплоизоляционных огнеупоров, например днстен-силлиманнтовых и некоторых других видов.

Высокопористые теплоизоляционные изделия из чистых огнеупорных оксидов. Огнеупорные изделия, в том числе н теплоизоляционные, получаемые из чистых высокоогнеупорных оксидов (Л1203, BeO, Zn02, MgO и др.), характеризуются не только высокой огнеупорностью (более 2000°С), но и обладают целым рядом ценных свойств (химической инертностью, низкой электропроводностью, высокой стойкостью к коррозии и др.). Это позволяет успешно применять их и различных условиях службы. Производство таких высокопористых изделий широко осуществляют лишь способом введения и выжигания органических добавок. При этом стремятся применять тобавки с малой зольностью с целыо снижения негативного влияния золы на огнеупорность изделии.

Способ пенообразования для производства высоконорнстых из - ,/іелпн ні чистых нысокоопфуиорны. х оксидов ма. топр||одеп, так К.1К высокая ІІЛОІПОСП. ОКСИДОВ іребуе т сверх Тонкої о пч помола для получения устойчивых во времени неномасс. При этом резко возрастают затраты электроэнергии на помол. узеличизг^:тся у? а-

Ст опасность загр^знени* материала г. радуктгм}-: Осгтсз-Гье

Недостатки пенового способа присущи и способу газообразования, поэтому основным способом получения таких изделий является в настоящее время способ выгорающих добавок, который также, как будет показано ниже, требует существенного совершенствования.

Наиболее типичным и широко используемым теплоизоляционным материалом, получаемым из чистых оксидов, является высокопористая корундовая керамика, на примере которой рассматривается в данном учебнике технология высокоогнеупорных теплоизоляционных изделий.

Технология высокопористых корундовых изделий и пути ее совершенствования. Корундовая керамика содержит не менее 95% оксида алюминия в виде сг-А1203— минерала корунда, встречающегося в природе и получаемого искусственным путем Основным сырьем для получения корундовых изделий служит технический глинозем, содержание оксида алюминия в котором составляет 97...99%. Технический глинозем представляет собой безводный окснд алюминия, известный в нескольких кристаллических модификациях. Самая устойчивая из этих модификаций а-А1203 (корунд). Известны еще две модификации: - у-А1203 и р-А1203. В природе встречается только а-форма; у-форма образуется при термической обработке природных водных оксидов алюминия, например бокситовых пород.

Искусственно полученная у-форма неустойчива и при нагревании в интервале температур от 1100 до 1450°С переходит в устойчивую а-форму. При этом происходит существенное уплотнение материала: плотность возрастает с 3,5 до 3,99 г/см3, а объемная усадка составляет 14,3%- Величина объемной усадки весьма значительна, поэтому она оказывает существенное влияние на технологию изготовления изделий.

Третья — p-форма, по существу, не является чистой модифнка - ционной кристаллической формой глинозема, а представляет собой условное обозначение группы алюминатов с высоким содержанием оксида алюминия. В общем виде состав соединений, входящих в эту группу, можно выразить, например, формулами Ме0-6А1203 и Ме20-12А1203, где МеО может быть представлено СаО, ВаО, SrO и др., a Me20 —Na20, К20, Li20 и др. Обычно содержание в таких алюминатах щелочных и щелочноземельных оксидов составляет 8... 10%- При нагревании до 1600... 1700°С р-глинозем разлагается, в результате чего образуется а-А1203, а сопутствующие оксиды выделяются в газообразном состоянии. Следует отметить, что р-глинозем снижает механическую прочность и электрофизические свойства обожженных корундовых изделий, поэтому его присутствие в корундовом материале и и составе шихты нежелательно.

Искусственно полученный глинозем (сырой глинозем) представляет собой однородный белый порошок с насыпной плотностью 0,85 г/см3. Его зерна состоят из скопления мельчайших кристаллов у-Л1203, имеют шарообразную форму и пористое строение. Такую структуру называют сферолитной. Сферолиты практически не спекаются, что определяет необходимость их разрушения. С этой целью технический глинозем предварительно обжигают при температуре 1300... 1350 С При этом достигается почти полный перевод у-АІаОз в устойчивую «-форму и существенное снижение усадок при обжиге изделий

Вторым видом сырья для корундовой керамики является электрокорунд. Чаще всего, особенно для производства высокопористых изделий, используют белый электрокорунд, который получают плавлением в электродуговых печах технического глинозема и последующим раздувом расплава. При этом образуются зерна корунда размером от нескольких мкм до нескольких десятков мкм. Обычно в белом электроплавленом корунде содержится 98% и более С1-АІ2О3. При получении высокопористой корундовой керамики электрокорунд вводят в состав шихты главным образом для снижения огневых усадок, что создает возможность исключения из технологического цикла калибровки обожженных изделий.

Промышленное производство корундовых высокопористых изделий осуществляют способом литья, а поризацшо — способом выгорающих добавок (см. схему на стр. 297).

Формовочную массу приготавливают в лопастных смесителях, она представляет собой шликер следующего состава: предварительно обожженный технический глинозем — 95% по массе; мел — 5%) (мел вводят для снижения обжиговых усадок); древесные опилки — 25 ...30% от массы твердых компонентов; влажность массы — 45...50%). Обычно в воду затворения вводят сульфитно - спиртовую барду или другую пластифицирующую добавку.

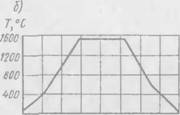

Формуют изделия литьем в металлические формы. Сушка сырца осуществляется в формах, в протпвоточных туннельных сушилках в течение 42...48 ч при максимальной температуре 100... 110°С. Обжиг изделий осуществляют в туннельных печах по режиму, приведенному на рис. 15.3.

Высушенные изделия в результате усадочных деформаций и удаления влаги лишь с одной (верхней) поверхности имеют неправильную форму и подлежат калибровке, котор ю производят на специальных станках после обжига изделии. В результате выполнения этой операции образуется значительное количество отходов в виде кусков, порошка и пыли.

Изделия, получаемые по приведенной технологии, характеризуются следующими показателями: средняя плотность —от 1,1 до 1,4 г/см3; прочность при сжатии — от 7 до 10 ЛШа, огнеупорность - 1830°С, дополнительная усадка при температуре!500°С— .'і.'.'!>'">, іімілопровочнін 11, при і'речіи и темпера тре /()()"('. 0,56... 0.89 Ві/(м•'С).

К недостаткам традиционной технологии корундовых теплоизоляционных изделий следует отнести невозможность получения изделий со средней плотностью ниже 1,0 г/см3; высокое содержание йоды в формовочной массе, подлежащей удалению испарением, что кроме больших затрат труда приводит к деформации изделий и необходимости их калибровки после обжига; загрязнение материала СаО и снижение в связи с этим его эксплуатационных свойств.

Совершенствование способа выгорающих добавок. Применительно к производству шамотных, дистен-снллимоннтовых (разновидности нысокоглнпоземистых) и корундовых высокопористых изделий гоиершсштионапие данного способа должно идти в направлении спижсппи средней плотности продукции, улучшении ее

эксплуатационных и функциональных свойств, повышения технологичности, снижения энергоемкости и трудоемкости производственного процесса, сокращения объема брака и отходов.

Наглядным примером такою подхода мидию и новые технологические принципы, разработанные в MUCH им. В. В. Куйбышева Эти принципы базируются на применении нове «Ефективного вида выгорающей аобавки, позволяющей величігь общую пористость їм юли»! с ()5 до 80... 82п >. использовании іаібрап. пи как фак-

10 20 50 W 50 60 70 80 90^4 Рис 15.3 Режим обжига корундовых легковесных изделий:

А — вьп гщая добавка опилки: б — то же, вспенсмныЛ отсев полистирола

|

5 10 15 20 25 30 35 W ГчО |

Тора, позволяющего эффективно уплотнять формовочные смеси при формовании изделии, существенно снижать водосодержание масс, а также на совмещении нескольких технологических процессов в одной производственной операции.

Этот потход можно проиллюстрировать двумя конкретными примерами.

Первый пример — технология корундовых высокопорнстых изделий, основанная па применении беззольной выгорающей добавки шаровидной формы супсршмкоп плотности (0,Ш..0,0 1 г/см') — мелких фракций (менее 0,5 мм) пепополпетирола, являющегося отходом производства пенопластов, и вибропрессового способа формования изделий из масс с низкой влажностью.

Технологический процесс производства теплоизоляционных огнеупоров (на примере корундовых изделий) с применением рассматриваемого способа организуется по следующей технологической схеме па стр. 299.

Особенности технологии заключаются в следующем. Приготовление формовочной массы из компонентов с_резко отличающейся плотностью (вспененный полистирол и зерна огнеупорного компонента) требует строгого соблюдения технологических параметров. Во-первых, влажность массы должна быть невысокой (2І... 25% в і ПІІІСПМое I 11 Ol огнеупорною Гі. ірмі) и обеспечивать комкуемость ( мо п. Во вторых, для обеспечении П'іпоротиос і и формовочной смеси необходимо соблюдать следующий порядок загрузки помпо-

Нентов в смеситель: в начале, загружают вспененный полистирол, затем раствор СДБ и после 1 ... 1,5-минутного перемешивания — тонкодисперсный порошок огнеупорного компонента. В процессе перемешивания порошок огнеупорного вещества равномерно налипает на смоченные раствором СДБ более крупные зерна пенопо - лнстирола, в результате чего через 6... 8 мин образуется формовочная смесь с равномерным распределением компонентов.

Формуют изделия иа виброплощадке в специальных формах, ячейка которых показана на рис. 15.4. Форма состоит обычно из 15...20 таких ячеек. Размер ячеек определяют с учетом воздушных и обжиговых усадок материала. Форму, заполненную массой, крепят на виброплощадке, сверху на нее накладывают прпгруз, выполненный в виде пуансонов, по размерам совпадающих с ячейками формы. Через 5... 10 с вибрации систему нагружают; величина нагружения не должна превышать 0,03 МПа во избежание деформации зерен пенополистирола, обладающих упругим последействием. По окончании вибропрессования изделия вместе с поддонами выдавливают из ячеек на специальном приспособлении. Сырец на поддонах сушат, снимают с поддонов и направляют на обжиг. В данном случае сушка осуществляется за 8... 10 ч вместо 3... 5 сут.

В зависимости от вида огнеупорного компонента этим способом можно получать изделия со средней плотностью от 0,4 (шамотные) до 0,6 ...0,8 г/см2 (высокоглиноземистые и корундовые).

|

|

Изделия не требуют механической обработки после обжига, характеризуются ровными четкими гранями и правитьпой формой. По основным показателям свойств они полностью удовлетворяют требованиям стандартов.

1 -1

|

2 --1

|

Рис. 154. Конструкция ячейки многояченковоіі формы для полу-.'ния корундовых теплоизоляционных изделии с применением пенополнетирела

Второй пример — с целыо совершенствования приведенной выше технологии разработан способ, предусматривающий самоуплотнение масс за счет вспенивания зерен полистирола непосредственно в формовочной смесн, уложенной в замкнутую перфорированную форму, конфигурация которой соответствует форме изготовляемых изделий. Такой прием позволяет использовать давление, создаваемое вспенивающимися гранулами полистирола (0,04 ... 0,05 ЛГ1а), для уплотнен!» смеси и вы шта vi но вы ва пня ш псе изделий, т. е. использовать пенополиетпрол ля выполнения полезной работы, а не просто выжигать с целыо образования пористости. Давление, развиваемое полистиролом при сушке изделий (температура 100... 105°С), позволяет практически полностью исключить сушильные усадки, так как при уплотнении смесн из iieg. механически отжимается и удаляется через перфорацию форм более 70% волы затво - рения, т. е. почти вся вот, а, вызывающая усадочные деформации при сушке. Сам но себе этот факт является большим достижением В ІЄМІОЛОІИП керамических HI.'П'Лни I слп же СІНІ учесть и то, что вода удаляется механическим пуіем, л не испарением, т. е. минуя энергоемкий переход из жидкой в газообразную фазу, то становит-

ся очевидным большое практическое значение способа самоуплотняющихся масс.

Особенности технологии в этом случае заключаются в том, что процессы необходимого уплотнения формовочной массы, формования из нее изделий заданной формы и ее обезвоживания совмещаются в одной технологической операции. При этом обеспечиваются нормальные условия труда — исключается любой шум, снижается объем ручного труда.

За счет хорошего и равномерного уплотнения формовочной массы и практически полного отсутствия сушильных усачок изделия, получаемые этим способом, характеризуются более высокой (на 25 ...30%) механической прочностью по сравнению с требованиями стандартов. Преимуществом этого способа является также его универсальность, т. е. пригодность для любого сырья, применяющегося в технологии керамики и огнеупоров.

В настоящее время способ самоуплотняющихся масс реализован в новой технологии, которая освоена в системе «Союзогнеупор» Министерства черной металлургии СССР.

Опубликовано в

Опубликовано в