Общие технологические принципы получения газонаполненных пластмасс

15 ноября, 2011

15 ноября, 2011  admin

admin Ячеистая (пористая) структура полимерных теплоизоляционных материалов создается при их изготовлении с помощью газо - или пенообразующих веществ (пено - и газообразователей). От правильного их выбора при получении пенопластов во многом зависят качество материалов, технологические параметры переработки композиций в пенопласты и способ получения материалов.

Газообразователи (их еще называют вспенивающими веществами) по агрегатному состоянию подразделяют на твердые, жидкие и газообразные. По механизму процесса газовыделения твердые и жидкие газообразователи можно классифицировать следующим образом: газообразователи, выделяющие газообразные продукты вследствие необратимого термического разложения; обратимого термического разложения; химического взаимодействия компонентов; термической десорбции (выделение ранее поглощенных газов) — адсорбенты; кипения или снижения давления (легкокипя - щие жидкости).

По химической природе газообразователи можно разделить на органические и неорганические.

Газообразователи должны удовлетворять следующим требованиям: 1) температурный интервал максимального (наиболее интенсивного) газообразования должен находиться вблизи температуры полного размягчения данной полимерной композиции; 2) газообра- зователь должен хорошо распределяться в полимерной композиции; 3) газообразователь и продукты его разложения не должны оказывать влияния на скорость отверждения полимера; 4) термическое разложение газообразователя должно протекать равномерно и постепенно с выделением газа в количестве, близком к теоретическому; 5) разложение газообразователя не должно сопровождаться выделением теплоты, способной вызвать деструкцию полимера; 6) при температурных режимах переработки полимерных композиций в поропласты газообразователь и продукты его разложения не должны вступать в реакцию с полимером или вызывать коррозию технологического оборудования; 7) газообразователи должны быть доступными, дешевыми и устойчивыми при транспортировании и хранении; 8) газообразователи и продукты их разложения не должны быть токсичными

К газообразовагелям, выделяющим газ вследствие необратимого разложения, относят различные органические вещества (порофо-

V It

Ры), которые при нагревании до данной определенной температуры разлагаются с выделением газов N2, С02, NH3 и др. По химическому строению порофоры можно разделить на следующие группы: азосоединения (R—N = N—R'); сульфонилгидразиды (R—S02NH—NH2); нитрозосоединения (R—N(NO)—R'); азиды кислот (R—CON3) и некоторые другие соединения.

Эти вещества хорошо измельчаются и совмещаются с полимерами. Однако они имеют и существенный недостаток — токсичность продуктов разложения. Кроме того, они сравнительно дороги и могут снижать теплостойкость пенопластов ввиду пластифицирования полимера продуктами разложения.

В СССР для производства пенопластов наиболее широко применяют порофоры ЧХЗ-57 (азоизобутиронитрил), ЧХЗ-21 (азодикар - бонамин), 5 (парауретиланфенилсульфонилгидразид), 18 (динитро - зопентаметилентетрамин). Кроме них применяют порофоры ДАВ, 254, БСГ, ДФ-4 и др.

К газообразователям, выделяющим газ вследствие обратимого термического разложения, относят неорганические вещества — карбонаты. Их основными преимуществами являются дешевизна, доступность, а также то, что продукты их разложения не оказывают пластифицирующего действия на полимер и, следовательно, на теплостойкость пенопластов. Их главный недостаток —плохое совмещение с полимером, что затрудняет их равномерное распределение в композиции. Широкое применение для производства пенопластов получили карбонат аммония и бикарбонат натрия. Следует отметить, что технический карбонат аммония разлагается очень бурно, что является причиной образования крупнопористой структуры пенопластов. Вспенивающая способность бикарбоната натрия невысока, поэтому для получения пенопластов часто применяют смесь этих двух газообразователей.

В качестве газообразователей, выделяющих газ в результате химического взаимодействия компонентов, наиболее широко применяют тонкодиспергированные металлы, стоящие в ряду напряжения выше водорода (Al, Zn, Mg, Fe). При взаимодействии с минеральными кислотами (H2S04, Н2Р04, НС1) они выделяют газ (водород). Используя эти реакции, вспенивают фенолоформальдегидные композиции. Для получения пенопластов используют и другие газообразователи. Например, при производстве эпоксидных полимеров применяют полиэтиленполиамин в сочетании с ГКЖ-94.

Газообразователи, выделяющие ранее поглощенные газы вследствие термической десорбции, представляют собой адсорбенты. К их числу относят активированный уголь, силикагель, циолиты, активированные глины и т. д. Скорость адсорбции и количество поглощенного газа зависят в первую очередь от химической природы адсорбента и структуры его поверхности, а также от давления и температуры, при которых протекает адсорбция. Так как адсорбция газов всегда сопровождается выделением теплоты, то при последующем нагревании газ будет выделяться из адсорбента (десорбция). Поэтому при прочих равных условиях выгодно насыщать адсорбент при возможно более низкой температуре. Чем ниже температура адсорбции, тем больше газа поглотит адсорбент и тем больше он его выделит при нагревании, т. е. тем выше вспенивающая способность адсорбента.

Все рассмотренные выше газообразователи по своему фазовому состоянию относят к твердым вспенивающим веществам.

Жидкие вспенивающие вещества представляют собой легкоки - пящие жидкости, не растворяющие вспениваемые полимеры: бензол, изопентан, ксилол, толуол, четыреххлоридный углерод, спирты, фреоны различных марок,- При нагревании до температуры кипения или при снижении давления окружающей среды эти вещества, переходя в газообразное состояние, вспенивают полимерные композиции. Температуры кипения этих жидкостей находятся в пределах 10. 140СС

Жидкие газообразователи менее перспективны для получения пенопластов, чем твердые вещества, так как при их использовании снижается теплостойкость полимерных композиций вследствие их пластифицирующего воздействия. Наиболее широкое применение получили изопентан (температура кипения 27,85°С) при производстве полистирольных пенопластов и фреоны (температура кипения от 9,25 до 47,6°С) при получении пенополиуретанов и пенополи - эпоксидов.

В качестве газообразных вспенивающих веществ в производст - стве пенопластов чаще всего применяют азот, воздух, инертные газы и реже диоксид углерода. Применение кислорода нецелесообразно, так как при этом может происходить окислительная деструкция полимеров.

Механизм вспенивания полимера заключается в следующем. Полимер насыщают газом под давлением. Последующее снижение давления и повышение температуры приводит к вспениванию полимера. Образующаяся при этом ячеистая или пористая структура фиксируется отверждением при соответствующей температуре в случае применения термореактивных полнмероа или снижением температуры в случае использования термопластов.

На процесс вспенивания полимерных композиций и устойчивость образовавшейся ячеистой структуры окашваюг влияние следующие факторы: растворимость raia в размягченном полимере при соответствующих температуре и давлении; уменьшение растворимости газа в полимере при повышении температуры и снижении внешнего давления; разность между давлением іаза, заполняющего ячейки материала, и давлением окружающей^среды: диффузия газа через тонкие стенки ячеек и десорбция его с~поверности материала при вспенивании и в условиях эксплуатации; физико-химические и механические свойства вспененною полимера при температуре вспенивании и ікснлуаіаппп

Чем больше расіноримогіь (еорбцнн) іаіа и чем меньше его диффузия черс» пленки полимера при вспенивании, тем легче полу-

■ і ■ чить равномерн}Ю мелкопористую структуру с преимущественно замкнутыми порами. Диффузия газа через стенки пор может приводить к усадке материала до его отверждения.

Полимеры с неплотной упаковкой молекул вследствие их развет - вленности характеризуются повышенной проницаемостью, диффузией и сорбцией. Наличие в молекуле полимера полярных групп резко снижает газопроницаемость пленок. Природа газа, температура и давление оказывают существенное влияние на растворимость газа в полимере и, следовательно, на процесс вспенивания

Пенообразующие вещества представляют собой поверхностно - активные вещества, облегчающие диспергирование газа в жидкости (растворе, суспензии) за счет снижения ее поверхностного натяжения, а также повышающие стойкость технических пен за счет образования в адсорбционных слоях высоковязких пространственных структур, значительно замедляющих утончение и разрыв пленок пены.

В качестве пенообразователей в производстве пенопластов можно применять как низкомолекулярные (мыла, соли сульфокислот и др.), так высокомолекулярные (белки, пектины, сапонины и др.) вещества. При растворении этих веществ происходит гидратация их полярных групп, которые прочно связываются с молекулами жидкости электростатическими силами притяжения. Концентрируясь в поверхностном слое на границе раздела фаз, эти силы понижают поверхностное натяжение жидкости и способствуют воздухововле - чению и диспергированию воздуха (газа) в жидкости, т. е. увеличению поверхности раздела фаз.

Каждый пенообразователь характеризуется строго определенной оптимальной температурой пенообразования. которая, в свою очередь, находится в непосредственной связи с его молекулярной массой. Вещества с большей молекулярной массой могут образовывать пену при более высокой температуре, чем их низкомолекулярные гомологи.

Весьма существенное влияние на ценообразование и свойства пен оказывает концентрация пенообразователя в жидкости, которая также для каждого его вида имеет свой оптимум. Этот оптимум для низкомолекулярных пенообразователей соответствует неполному, а для высокомолекулярных — полному насыщению адсорбционного слоя. Это происходит потому, что ннзкомолекулярные пенообразователи при неполном насыщении адсорбционного слоя не вполне ориентированы и их углеводородные цепи, переплетаясь, упрочняют оболочки воздушных ячеек.

Высокомолекулярные пенообразователи располагаются на поверхности раздела фаз длинными цепеобразными молекулами, полярные группы которых направлены в сторону жидкой фазы. Ввиду того что макромолекулы полимера образуют сплошную защитную студнеобразную пленку, увеличение концентрации таких пенообразователей даже выше значений, соответствующих полному насыще - нию адсорбционных слоев, не приводит к уменьшению стойкости пены.

В настоящее время для получения пенопластов используют синтетические поверхностно-активные вещества — продукты нефтепереработки и нефтех імического синтеза. Как правило, это вещества анионоактивного класса, применяемые в производстве' моющих средств. Они образуют стойкие пены и характеризуются весьма высокой кратностью. К ним относят: сульфанолы — смесь натриевых солей алкнлбензосульфокнслот; вещество «Прогресс» — смесь натриевых солен сернокислых эфпрон вторичных спиртов; вещество «Эффект» — триэтаноламиновая соль лаурплсульфата; пенообразователь ПО-1 и другие модификации — нейтрализованный керосиновый контакт на основе сульфокислот.

Получение газонаполненных пластмасс с применением повышенного давлення. Способ производства пенопластов с применением высокого давления включает четыре разновидности прессовый, экструзионныи, автоклавный методы и литье под давлением. Все эти разновидности применяют при производстве пенопластов из термопластичных смол. Они основаны на том, что прн нагревании выше температуры стеклования эти полимеры приобретают эластомерные (резиноподобные) свойства и способность к обратимой упругоэластичной деформации. Термопластичные полимеры вспенивают в состоянии высокоэластической деформации при температуре, на Ю...20°С превышающей температуру стеклования. При этом получают наиболее прочные пенопласты за счет некоторой ориентации молекул. Однако теплостойкость этих пенопластов невысока, так как уже при температуре 70...80°С по мере диффузии газов из ячеек пенопласта наблюдается усадка пенопласта.

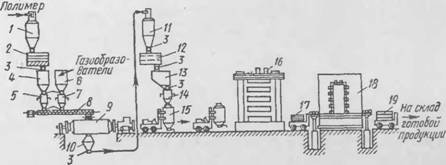

Прессовый способ является наиболее распространенным. Он заключается в выполнении трех основных операций: смешивания полимера с газообразователем и другими компонентами, входящими в композицию; прессования композиции; вспенивания заготовок. Принципиальная технологическая схема получения пенопластов прессовым способом приведена на рис. 13.2.

Для получения пенопластов из твердых композиций Смешивание компонентов производят в шаровых мельницах, снабженных рубашками охлаждения. Процесс совместного помола продолжается 6...24 ч до получения однородной тонкодисперсной смеси. В шаровых мельницах вместимостью более 1 м3 лучше применять фарфоровые или диабазовые шары вследствие значительного выделения теплоты от трения металлических шаров.

При приготовлении композиций в виде паст исходные вещества смешивают в смесителях лопастного типа. Полученную пасту подвергают анревапию (желированию) путем выдерживания ее в емкостях при температуре 25. ЗО С не менее 2 сут. Прессуют композиции на іпдравлическнх прессах в пресс-формах закрытого тина.

В процессе прессования под влиянием повышенной температуры (120...180°С) и давления (12. 20 МПа) частицы полимера сплавляются в монолитную массу. Несколько позже разлагается газообразователь, и выделившиеся газы частично растворяются в полимере, образуя насыщенный раствор. Частично (избыток газа) равномерно распределяется в полимере в виде мельчайших элементарных

|

Рис. 13.2. Технологическая схема производства пенопластов прессовым Методом: І — бункер-циклон для полимера; 2 — сито-бурат; 3—шлюзовой затвор; 4 — бункер для просеянного полимера; 5 — автоматическое дозирующее устройство для полимера; Є — бункер для газообразователей; 7 — то же, для газообразователя: о ■ шнек; 9— шаровая мельница с приводом; 10 — буикер для композиции; //— бункер-циклон для композиции; 12 — вибросито; 13— бункер - 14 — автоматический дозатор для композиции; 15 — автопогрузчик с подвижным бункером; 16 — пресс. 17— автокар для перевозки заготовок; 18 — камера вспенивания; 19 — автокар с готовыми плитами |

Пузырьков. С целью полного прогрева заготовки ее выдерживают при температуре прессования. Продолжительность выдерживания зависит от толщины заготовки и составляет 1...2 мин на 1 мм толщины.

Горячее прессование оказывает решающее влияние на равномерное распределение газа в заготовке и на размер элементарных ячеек. Быстрый подъем температуры, неравномерный обогрев пресс - формы, недостаточное давление пресса — все это существенно ухудшает качество пенопласта и может привести к браку.

Большую роль при получении пенопластов с малой средней плотностью играет такой технологический прием, как подвспенивание заготовок в пресс-форме в конце выдержки после достижения выравнивания температуры во всем объеме заготовки. В этом случае за счет более полного использования растворенного в полимере газа получают пенопласты с существенно пониженной средней плотностью без увеличения расхода газообразователя. Подвспенивание производят путем плавного снижения давления пресса, в результате чего давление газов в пресс-форме поднимает пуансон, увеличивая высоту заготовки. При этом средняя плотность заготовки снижается на 30...50%. После выдержки под прессом заготовки охлаждают до комнатной температуры и извлекают из пресс-формы.

Окончательное вспенивание заготовок производят в специальных камерах при нагревании заготовок до размягчения полимера (до температуры 85...120СС). В зависимости от вида полимера нагревание производят паром, водой или горячим воздухом. При этом под возрастающим давлением газа, находящегося в ячейках, образовавшихся в результате предварительного подвспенивания, и вследствие снижения растворимости газа в полимере происходят увеличение

|

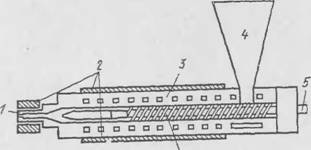

6 Рис. 13.3. Схема экструдера: |

1 — экструзионная головка; 2 — нагреватели; 3—каналы для водяного охлаждения; 4 — загрузочный буикер, 5 — вал; Є — шнек

Размеров первичных ячеек и образование новых. Заготовка, находящаяся в свободном состоянии, вспенивается. Для придания заготовке четкой требуемой формы вспенивание рекомендуется производить, заключая заготовки в перфорированные металлические ограничительные кассеты

Закрепление полученной пористой структуры и приданной изделию формы производят о. хлаж гением изделий в тех же кассетах до комнатной температуры.

По прессовому способу можно вспенивать любой термопластичный полимер. Однако громоздкость технологического оборудования, отсутствие поточности, многодельность и большая продолжительность подготовки формовочных смесей существенно повышают стоимость получаемых материалов и сдерживают широкое развитие этого способа.

Экструзчонный метод весьма технологичен и производителен.

При этом методе экструдер является основным технологическим оборудованием (рис. 13.3), в котором осуществляются уплотнение полимерной композиции, заранее подготовленной одним из способов, рассмотренных выше, ее нагрев до заданной температуры в зависимости от вида используемого полимера, расплавление полимера, разложение газообразователя, распределение выделившеюся газа в расплаве полимера, формование изделия в головке экструдера. Сразу же по выхоте из головки экструдера композиция вспепивает - ся и полученная заготовка поступает в приемное оборудование. :ze она охлаждается и по мере необходимости оправляется. Экструзи - онным методом пенопласты можно получать двумя путями: прямой экструзией и экструзией с последующим вспениванием или довспе - ниванием. В первом случае из головки экструдера выходит лист, полоса, цилиндр, скорлупа или какое-либо другое изделие с требуемой средней плотностью. Во втором случае требуется вспенивание (довспенивание) выходящего изделия до требуемой средней плот

|

|

Ности путем нагрева изделия паром, горячей водой или горячим воздухом в зависимости от вида используемого полимера.

Разработаны также конструкции экструдеров, в которых процесс производства пенопластов осуществляется без газообразовате - лей. В этом случае газ под давлением подается непосредственно в винтовой канал и распределяется в расплавленном полимере

Экструзионный метод значительно эффективнее прессового. При его применении обеспечиваются непрерывность процесса, высокая производительность, возможность регулирования в широких пределах средней плотностн изготовляемых пенопластов, изготовление изделий широкой номенклатуры по форме и размерам и использование полной автоматизации технологического процесса

Автоклавный метод получения пенопластов основан на насыщении полимера газами или низкокипящими жидкостями под давлением или под давлением при пониженных температурах (применяют сжатые газы или низкокипящне жидкости, охлажденные сухим льдом). Вспенивание композиции производят в том же автоклаве или в другом оборудовании путем нагревания до размягчения полимера и снятия давления.

Автоклавный способ распространен в США, в Советском Союзе в промышленном масштабе он не применяется

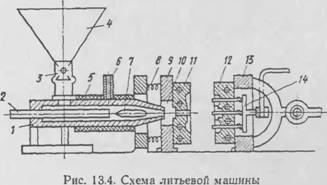

Литье под давлением применяют для изготовления штучных изделий из пенопластов. Схема литьевой машины приведена на рис. 13.4. Принцип ее работы состоит в следующем. Полимерную композицию в пндс порошка или гранул засыпают в бункер 4. Через

Дозирующее устройство 3 порция композиции попадает в левую холодную часть цилиндра 1 (в это Время плунжер 2 находится в крайнем левом положении). Когда материал засыпан, плунжер начинает двигаться и проталкивает порцию композиции в правую часть цилиндра 1, нагреваемую этектроустройством 5. Температура нагрева контролируется термометром. 6 При возвратно-поступательном движении плунжера в нагреваемую часть цилиндра поступает новая порция массы, а уже разогретый материал, перешедший в пластичное состояние, проталкивается сердечником 7 в сопло 10. В этот момент специальный механизм сдвигает подвижные плиты 9 и 13, которые сжимают обе половины пресс-формы (пуансон 12 и матрицу 11), а. затем и пружины 8. Сомкнутая пресс-форма прижимается к соплу 10 цилиндра литьевой машины. После этого следует очередной рабочий ход плунжера, под давлением которого пластическая масса с растворенными в пей газами, выделившимися при разложении газообразователя в конце правой нагреваемой части цилиндра /, переходя по летниковым каналам, поступает в оформляющую полость охлаждаемой пресс-формы, где вспенивается и охлаждается.

По окончании выдержки, необходимой для охлаждения и отверждения вспененных изделий, пресс-форма расчленяется и из матрицы толкателем 14 готовое изделие выталкивается в приемник. Литьевая машина работает в автоматическом режиме. Получаемые изделия отличаются четкостью формы, которую можно изменять путем замены оформляющей части пресс-формы.

Получение изделий из пенопластов без применения повышенного давления. Для получения пено - и поропластов без применения повышенного давления существует несколько методов: беспрессовый, химический, дисперсионный

Ьеспрессовый метод имеет ряд разновидностей. Широкое распространение получило производство пенопластов из предварительно вспененных гранул последующим их спеканием в формах или на конвейерных установках. Таким образом получают беспрессовый полистирольный пенопласт.

Гранулы полистирола, полученные суспензионной полимеризацией стирола в присутствии вспенивающего агента (изопентана), подвергают предварительному вспениванию при нагревании, а затем формуют изделия в среде теплоносителя (водяной пар, горячая вода) или нагревают токами высокой частоты и др На стадии предварительного вспенивания нагретые гранулы размягчаются и под действием вспенивающего агента, переходящего из жидкого состояния в газообразное, увеличиваются в объеме. Предварительное вспенивание гранул осуществляют в свободном объеме в аппаратах периодического (емкости, ванны) или непрерывного действия (пчьжовыо барабанные и другие нредиснеинватели). Процесс осуществляют при температуре 90 12(ГС, используя различные виды теплоносителя: водяной пар, горячую воду. Гранулы полистирола прн ^том резко снижают среднюю плотность, которая достигает знані но вспененные гранулы выдерживают при нормальной температуре для ликвидации образовавшегося в них разрежения при охлаждении.

Изделия из предвспененных гранул формуют на оборудовании периодического действия (стационарные формы, автоклав) или непрерывного действия (карусельные машины, пакетные формова - тели, конвейерные линии) с использованием различных теплоносителей. Температура формования находится в пределах 95. 105°С. Гранулы размягчаются, увеличиваются в размерах и спекаются друг с другом, образуя изделие.

Разновидностью беспрессового метода является вспенивание композиции, состоящей из полимера, мономера, газообразователя и инициатора. Компоненты смешивают на вальцах или в смесителе, из массы формуют блок, который затем вспенивают путем его нагревания до температуры разложения газообразователя Этот способ называют «полимер-мономеркых паст», его применяют в основном для получения полистирольных и поливинилхлоридных пенопластов. Этим способом можно получать вспененные материалы и из термореактивных полимеров или их смесей с термопластичными. Например, порошкообразный поливинилхлорид смешивают на горячих вальцах с фенилизоцианатом и эту композицию вспенивают в пластическом состоянии при обработке паром. В данном случае вспенивающим агентом является С02, выделяющийся при взаимодействии фенилизоцианата с водой. Отверждение происходит за счет образования трехмерной структуры при избытке изоциаиата.

Третьей разновидностью беспрессового метода является вспенивание композиций, состоящих из полимера, газообразователя и от - вердителя, путем ее нагрева до температуры разложения газообразователя с последующим отверждением за счет образования трехмерной структуры. Этот способ применяют для получения пенопластов на основе новолачных и фенолоформальдегидных полимеров.

Химический метод заключается в том, что реакционная смесь, состоящая из мономеров или продуктов неполной полимеризации (поликонденсации), вспенивается газами, выделяющимися при полимеризации (поликонденсации), или при взаимодействии компонентов с последующим отверждением полученных полимеров. Для улучшения диспергирования газа в смесь обычно вводят слабые пенообразователи (эмульгаторы), изменяющие поверхностное натяжение жидкости на границах двусторонних пленок (например, эмульгаторы марок ОП-7, ОП-10, ВНИИЖ и др.). Для снижения средней плотности получаемых материалов при недостаточном количестве газа, выделяющегося при реакциях полимеризации или поликондеисацнн, в смесь вводят жидкие или твердые газообразователи, которые испаряются или разлагаются при повышении температуры смеси за счет теплоты реакций полимеризации или поликонденсации.

Дисперсионный метод в принципе представляет собой метод ценообразования, который применяют прн производстве пенобетонов. Процесс изготовления пенопластов осуществляют следующим образом. Водный раствор термореактивных полимеров (мочевинофор- мальдегидных, фенолоформальдегидных и др.) с введенными в нею пенообразователем и катализатором вспенивают путем интенсивного перемешивания в быстроходных смесителях или продуванием через раствор какого-либо малорастворимого в воде газообразного вещества. Полученную пеномассу отверждают в стационарных формах. Качество таких пенопластов во многом зависит от поверхностной активности пенообразователя, вязкости и прочности поверхностных слоев. вспененных растворов. Особо важную роль играет стойкость пены, так как для перехода стенок пеновых пузырьков из жидкой фазы в твердую (для отверждения полимера) требуется определенное, иногда весьма длительное (40...60 ч) время, а часто и повышенная температура.

Влияние условий получения пенопластов на их свойства. Полимерные теплоизоляционные материалы можно отнести к категории гетерогенных систем, состоящих из газообразной фазы, диспергированной в твердой среде. Форма отдельных ячеек определяется условиями вспенивания. Вначале образуются наполненные газом ячейки, имеющие шаровидную форму, затем по мере дальнейшего расширения газа ячейки увеличиваются в размерах, приходят в соприкосновение друг с другом и деформируются, принимая форму многогранников, вытянутых в направлении вспенивания. Дальнейший рост размеров ячеек и утончения межпоровых перегородок приводит к разрушению ячеистой структуры и образованию сообщающихся пор (пористой структуры).

Устойчивость вспененных полимеров зависит от агрегативной устойчивости, определяющей возможность коалесценции газовых пузырьков и формоустойчивости, характеризующей возможность деформации отверждепного вспененного полимера без изменения степени дисперсности его пористости.

Агрегативная устойчивость зависит от соотношения между газовым давлением внутри ячеек и прочностью на растяжение пленок, образующих стенки пор. Она тем больше, чем меньше размер ячеек, больше толщина и прочность межпоровой перегородки.

При вспенивании полимера агрегативная устойчивость пены до отвержіеиня полимера определяет характер пористой структуры получаемого материала. При повышении давления в ячейках сверх допустимого иль при значительной полидисперсности ячеек образуется пористая структура с сообщаюшимися_порами или же материал разрушается.

Все факторы, повышающие прочность полимера (ориентация молекул, образование поперечных связей, увеличение глубины и степени полпмеріпапнн), повышают at регатииную устойчивость вспененною полимера. Деформация вспененных полимеров без изменения степени дисперсности ячеек может быть вызвана изменением газового давления в ячейках. Поэтому формоустойчивость зависит от соотношения между давлением газа внутри ячеек и давлением окружающей среды, а также от химического строения, физического состояния и механических показателей полимера, с одной стороны, и физико-химических свойств газа, заполняющего ячейки, с другой стороны.

Пенопласты на основе термопластичных полимеров при нормальной температуре характеризуются высокой агрегативной устойчивостью, а повышение температуры выше температуры стеклования приводит к деформации ячеек вследствие сжатия их оболочек (релаксация).

У їпенопластов на основе термореактивных полимеров верхний предел температурного интервала агрегативной устойчивости выше и приближается к температуре термической деструкции полимера. Формоустойчивость их также велика.

Формоустойчивость вспененных полимеров зависит также от вида применяемого газообразователя, наличия пластификаторов в композации и газопроницаемости полимера.

Пенопласты, в состав которых входят пластификаторы или газообразователи, при разложении которых образуются вещества, способные пластифицировать полимер, всегда менее жесткие и менее теплостойкие. При высоких степенях вспенивания и повышенных температурах влияние газопроницаемости на формоустойчивость усиливается, так как за счет уменьшения толщины стенок ячеек ускоряется диффузия. Поэтому при вспенивании для получения формоустойчивых пенопластов необходимо применять газообразователи, выделяющие газы, характеризующиеся меньшим коэффициентом диффузии и проницаемости.

Опубликовано в

Опубликовано в