Материалы на основе вспученного жидкого стекла

15 ноября, 2011

15 ноября, 2011  admin

admin Это группа высокопористых материалов является продуктом термического или химического вспучивания гидратнрованного растворимого стекла (гидратированных щелочных силикатов). Их можно классифицировать по следующим принципам: природе структурообразующих элементов изделии, принципу вспучивания, фракционному составу и эксплуатационным свойствам.

Различают вспученные жндкостекольные материалы, представляющие собой продукты вспучивания гидратированных растворимых стекол, и композиционные материалы, включающие гранулированное вспученное жидкое стекло и связующее. По природе вспучивания жндкостекольные материалы разделяются на термовспученные и вспученные в результате химического взаимодействии между стеклом п специально введенным в него веществом.

К термовспученным материалам относят зернистые, а также обжиговые монолитные материалы. К вспученным химическим путем — заливочные композиции, в которые вводят газообразующий компонент.

Зернистые материалы в зависимости от гранулометрического состава подразделяют на крупнозернистый (стеклопор) с размером зерен более 5 мм и мелкозернистый (силипор)—от 0,1 до 5 мм.

Основным различием эксплуатационных свойств материалов на основе жидкого стекла является их отношение к действию воды. Различают неводостойкие материалы, эксплуатация которых возможна при относительной влажности воздуха до 75ГС, и материалы с повышенной водостойкостью, способные длительное время выдерживать действие воды.

Композиционные материалы, изготовляемые в виде изделий иа основе зернистых продуктов, в зависимости от заполнения межзерновой пустотности связующими веществами делят на материалы с контактным и объемным омоноличиваиием. Особой формой композиционных материалов следует считать сотопласто - вые изделия, представляющие собой сотопластовый каркас нз бумаги или ткани, пропитанных специальными растворами, заполненный мелкодисперсным зерновым материалом нз вспученного жидкого стекла, например силипором.

К достоинствам этих материалов следует отнести простоту и малую энергоемкость технологии, высокие теплоизоляционные свойства [К силипора — 0,028...0,035 Вт/(м-°С), а стеклопора и изделий на его основе не превышает 0,065 Вт/(м-°С)], низкую среднюю плотность (от 10...60 кг/м3 для зернистых материалов, до 200 кг/м* для композиционных изделий), негорючесть.

К недостаткам, сдерживающим развитие производства материалов на основе вспученного жидкого стекла, относятся ограни - ченчая подостойкость и дефицитность гидратнропаиных натриевых силикатов.

Придание рассматриваемым материалам высокой водостойкости возможно (такие исследования выполнены в МИСИ им. В. В. Куйбышева), однако это связано с существенным удо рожанием продукции, повышением средней плотности и теплопроводности материалов.

Следует продолжить поиск более эффективных путей повышения водостойкости с целыо расширения областей применения этих материалов.

Технология вспученных материалов из жидкого стекла имеет три разновидности. Технологический процесс получения гранулированного материала (стеклонора) состоит из следующих основных операций: приготовления смесн из раствора жидкого стекла и технологических добавок; частичной дегидратации полученной смеси; диспергирования (грануляции) смеси и вспучивания гранули га.

Сырьем для производства таких материалов служат: натриевое жидкое стекло, тонкомолотые минеральные наполнители и специальные добавки. Тонкомолотые минеральные наполнители, в качестве которых можно с успехом использовать мел, известняк, песок, тальк, маршалит, оксид алюминия, каолин, асбестовую пыль, трепел, перлит, золы 'ГЭС и многие отходы химического производства, предназначены для регулирования реологических характеристик смеси (се отощения) и повышения прочности готовых гранул.

Специальные добавки предназначены для направленного регулирования эксплуатационных свойств материала. В зависимости от эффекта, получаемого от их введения, эти добавки можно разделить на упрочняющие, гидрофобизирующие, повышающие водостойкость и вспучиваемость материала.

В исходную жидкостекольную смесь входят 93...95% жидкого стекла плотностью 1,4...1,45 г/см3; 7...5% тонкодисперсного наполнителя с удельной поверхностью 2000...3000 см2/г и 0,5...1,0% гид - рофобизпрующей добавки — кремнийорганической жидкости ГКЖ-94, ГКЖ-Ю или ГКЖ-П.

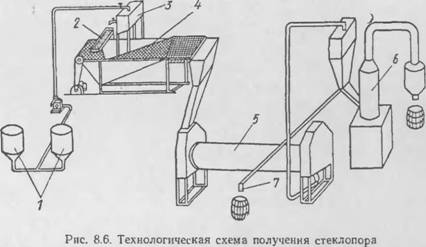

Схема технологического процесса получения стеклопора приведена на рис. 8.6. Смесь готовится в двух смесителях вертикального типа /. После достижения однородности она перекачивается в расходный бак 3 гранулятора 4 и через фпльериую пластину 2 самотеком в виде капель поступает в ванну гранулятора, заполненную раствором хлорида кальция плотностью 1,29... 1,35 г/см3. Попадая в раствор хлорида кальция, капли образуют гранулы (бисер) с упрочненным поверхностным слоем, представляющим собой кремнсгсль, содержании"! адсорбированный оксид кальция. Образовавшиеся гранулы оседают на сетку конвейера п выносятся ею в приемное устройство гранулятора, из которого непрерывным потоком через пересыпное устройство попадают в сушильный

І м барабан 5. Упрочнение верхнего слоя гранул в растворе хлорида кальция происходит во времени и зависит от температуры раствора. Оптимальным параметром формирования гранул с прочным поверхностным слоем является 40-минутное пребывание их в растворе хлорида кальция, что обеспечивается определенной скоростью движения сетки конвейера, при температуре раствора, равной 22...30°С. Для поддержания температуры раствора хлорида кальция в заданных пределах ванну гранулятора оборудуют нагревателем — паровым змеевиком.

|

|

В сушильном барабане гранулы высушиваются прн температуре 85...90°С в течение 20...10 мин до влажности 27...30% и поступают по трубопроводу к месту затаривания 7 для отправки потребителю или в расходный бункер печи кипящего слоя 6 для вспучивания, которое осуществляется при температуре 350...500°С в течение 1...3 мин. Полученный продукт поступает на дальнейшую переработку в изделия либо затаривается в полиэтиленовые мешки и отправляется потребителю.

В качестве теплового агрегата можно использовать вращающуюся печь с теми же параметрами тепловой обработки.

При получении силипора (материала с гранулами менее 5 мм) грануляция жидкостекольной смеси осуществляется путем ее распыления в башенной сушилке. В этом случае грануляция и вспучивание совмещаются в одной операции. Вспучивание гранулята происходит за счет испарения содержащейся в жидком стекле связанной воды в момент перехода материала в пиропластиче - ское состояние. Температура размягчения растворимого стекла тем ниже, чем больше воды в нем содержится. Однако чрезмерное содержание воды (более 40%) во вспучиваемых гранулах приводит к их растрескиванию или к образованию крупных пор с тонкими непрочными перегородками.

Кроме гранулированного материала освоено производство штучных изделий в виде плит размером 500X500(1000)Х70... 100 мм. Технология таких изделии также проста и отличается тем, что смесь из жидкого стекла, минерального наполнителя и специальных добавок вспучивается в формах при тепловой обработке. Стабилизация пористой структуры осуществляется при постепенном охлаждении. Для повышения прочностных показателей изделий и снижения опасности трешннообразования при их изготовлении в формовочные смеси следует вводить пористые заполнители (вспученные перлит или вермикулит).

Технология изделий из гранулированного вспученного жидкого стекла (стеклопора) заключается в подготовке связующего, приготовлении формовочной массы из стеклопора и связующего, формовании изделий и создании условий для скорейшего отверждения связующего Введение связующего в формовочную смесь можно производить одним из известных способов: приготовлением гидромасс в мешалках периодического действия, проливом гранул в форме с перфорированным днищем или способом распыления непосредственно при укладке стеклопора в форму.

На Рязанском картонно-рубероидном заводе освоено производство теплоизоляционных изделий из стеклопора на битумном связующем. Разработаны составы и определены технологические параметры производства изделий на гипсовом, цементном, полимерном связующих (табл 8.3).

|

Таблица 8.3 Характеристика изделий на основе стеклопора-

|

Несмотря на дефицитность жидкою стекла, следует считать материалы на его основе перспективными, особенно в сочетании с пенопластами, когда средняя плотность пенопласта соизмерима со средней плотностью гранул стеклопора. В "этом случае достигается максимальный эффект. Материалы на битумном связующем помимо невысокой средней плотности водостойки за счет битума и могут применяться в наружной теплоизоляции иод мягкой кровлей.

Опубликовано в

Опубликовано в