Изготовление кузовов автомобилей

21 мая, 2014

21 мая, 2014  Oleg Maloletnikov

Oleg Maloletnikov Кузова легковых и кабины грузовых автомобилей выпускают в условиях крупносерийного производства. Поэтому к требованиям минимальной массы и необходимой жесткости кузова как к конструкции транспортного типа добавляются требования высокой точности заготовок и технологичности сварных соединений и узлов. Кузова автомобилей собирают из заготовок, штампованных из тонкого листа, и сваривают контактной точечной сваркой.

Автоматические линии сборки-сварки основных узлов кузова (пола, боковин и крыши) представляют собой сложный комплекс многоточечных сварочных машин и средств механизации, работающих в едином цикле. Многоточечные машины этих линий подразделяются на несколько типов.

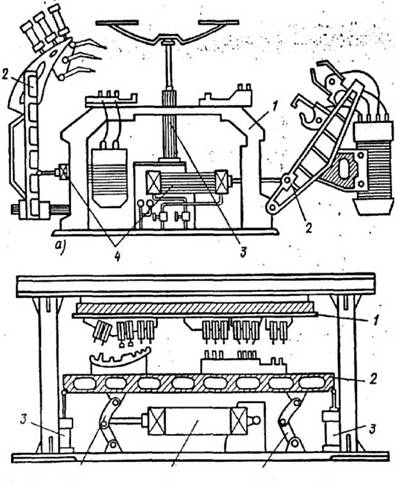

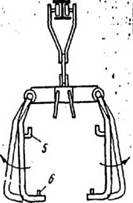

Машины типа «открытый стол» (рис. 106, а) входят в состав многих автоматических линий. В машинах этого типа свариваемые узлы устанавливаются на неподвижный стол 1, а сварочные пистолеты и клещи закреплены на откидывающихся кронштейнах 2, которые подводятся к свариваемым узлам с помощью гидравлических цилиндров 4. Для съема узлов со стола и подачи их на конвейер линии машины оснащены гидравлическим подъемником 3. Они имеют телескопические цилиндры, так как высота подъема деталей достигает 1,3 м.

|

6) Г 5 і} Рис. 106. Схема характерных точечных машин: а - «открытый стол»; б - подвижный нижний стол |

Машины с подвижным нижним столом используют для сварки крупногабаритных узлов (рис. 106, б). Свариваемые узлы укладываются на подвижный стол 2 машины, сварочные пистолеты закреплены неподвижно на верхней плите 1. Подъем и фиксация стола осуществляются с помощью гидроцилиндров 3 и пневмоцилиндра 5, который управляет движением коленчатых рычагов 4. При подъеме стола рычаги устанавливаются в «мертвое» положение и воспринимают усилия, как от веса стола, так и от давления электродов сварочных пистолетов. Пневмоцилиндр 5 служит как для вывода рычагов из «мертвого» положения, так и для амортизации стола при опускании.

В начале автоматической линии входящие в состав собираемого узла детали обычно ориентируют и укладывают по фиксаторам вручную. Сохранение первоначальной ориентации и требуемая точность фиксации узла на последующих сборочно-сварочных позициях обеспечиваются соответствующим конструктивным оформлением транспортирующих устройств. В некоторых случаях для этого используют тележки-спутники.

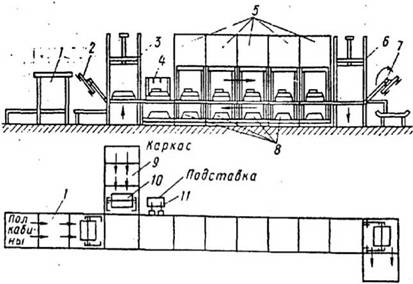

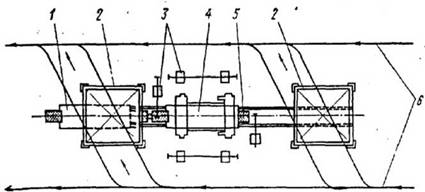

Примером автоматической линии с тележками-спутниками может

служить линия сборки и сварки пастила пола кабины грузового автомобиля

ЗИЛ, обеспечивающая сборку и сварку одного изделия за 55 с (рис. 107).

Работа линии осуществляется следующим образом: Два оператора

укладывают детали каркаса на приемное устройство многопозиционного

пресса рельефной сварки 9. Сваренный каркас выдается шаговым

устройством и с помощью механической руки 10 перекладывается на

очередную тележку-спутник 8, когда она находится на платформе

гидроподъемника 3 в нижнем положении. Другие два оператора снимают

панель пола с подвесного конвейера, укладывают ее па приемное устройство

многопозиционного клепального станка 1 и вставляют в отверстия панели 32

резьбовые втулки. Панель с втулками подается в станок, где за один рабочий

ход все резьбовые втулки развальцовываются. Затем панель пола шаговым

устройством выдастся из станка, захватывается механической рукой 2 и

124

укладывается в то же приспособление-спутник, где ранее был установлен каркас пола.

|

Рис. 107. Схема автоматической линии сборки и сварки настила пола кабины грузового автомобиля ЗИЛ |

Укладка панели пола механической рукой 2 осуществляется в тот момент, когда тележка-спутник находится на платформе подъемника 3 в верхнем положении. На следующей позиции 4 на этот спутник механической рукой 11 подается подставка сиденья, которая контактной сварочной установкой прихватывается в двух точках. Затем полностью собранный узел вместе с приспособлением-спутником перемещается шаговым конвейером и последовательно проходит операции сварки на пяти контактных многоэлектродных машинах 5, где сваривается в 204 точках, и попадает на платформу гидроприемника 6, находящуюся в верхнем положении. Здесь сваренный пол кабины снимается с приспособления механической рукой 7 и передается на линию сборки кабины.

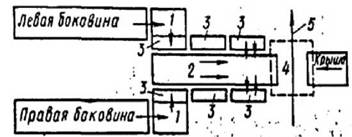

Многие другие автоматические линии изготовления узлов кузовов

автомобилей работают без тележек-спутников. Так, на рис. 108 схематически

показаны линии сборки и сварки боковых стенок кузова автомобиля ВАЗ, где

125

в начале линии оператор укладывает элементы каркаса и обшивку на стол многоточечной машины типа «открытый стол» по фиксаторам. Выполненные на этой машине сварные точки обеспечивают жесткость собранного узла и надежную фиксацию деталей относительно друг друга. После сварки гидроподъемник поднимает узел до уровня расположения транспортирующего устройства, которое захватывает его и передает на следующие позиции, где сварка остальных точек выполняется автоматически. В конце линии сваренные боковины поступают на механизмы перегрузки 1, где они из горизонтального положения переводятся в вертикальное и подаются на напольный конвейер 2. Рядом расположены накопители 3 для хранения готовых боковин. Подача с напольного конвейера в накопители и обратно происходит автоматически.

|

Рис. 108. Схема автоматической линии сборки сварки боковых стенок автомобиля ВАЗ |

Общую сборку и сварку кузова автомобиля из готовых узлов осуществляют либо на одном рабочем месте в главном кондукторе, либо на нескольких рабочих местах методом последовательного укрупнения. На ВАЗе используют первый прием, причем перед подачей готовых узлов в главный кондуктор, их комплектуют в одной подвеске толкающего подвесного конвейера. Для этого сваренные боковины кузова (правая и левая) подаются к месту комплектации 4 напольным конвейером. С противоположной стороны к этому месту поступает и крыша кузова.

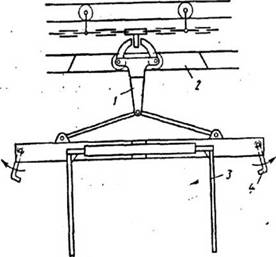

Комплектация осуществляется с помощью опускной секции линии подвесного конвейера. Навеску осуществляют опусканием участка несущего пути подвесного конвейера 2 (рис. 109) вместе с подвеской 1 так, чтобы крюки 5 рычагов 3 оказались на уровне проемов окон боковин, подаваемых напольным конвейером. Крыша подается центрально и подхватывается крюками 4. Скомпонованная таким образом «виноградная гроздь» поднимается вверх, захватывается выступом тяговой цепи толкающего конвейера и автоматически адресуется к месту приема последнего узла компоновки - настила пола, располагаемого в подвеске на опорах 6, а затем отправляется на склад.

|

|

|

Рис. 109. Опускная секция с подвеской для комплектации узлов кузова и подачи к главному конвейеру |

|

|

Со склада «виноградные грозди» системой автоматического адресования подаются к главному сборочному кондуктору (рис. 110) челночного типа, включающего в себя многоточечную сварочную машину 4, шесть подвесных сварочных машин 3 и две связанные между собой кондукторные тележки 1 и 5. Подвеску опускной секции 2 с компоновкой узлов кузова опускают на приемную тележку, узлы снимают, устанавливают

в кондуктор тележки, и фиксируют прижимами. Затем тележку подают в многоточечную машину 4. Здесь узлы окончательно фиксируются зажимными устройствами и свариваются снизу в 96 точках. Остальные 182 точки сваривают с помощью подвесных сварочных машин. В это время вторая тележка оказывается на позиции, где ранее собранный кузов захватывается рычагами подвески, опускная секция 2 толкающего конвейера 6 поднимает его, и подвеска с кузовом отправляется на линию окончательной сварки.

|

Рис. 110. Схема расположения главного кондуктора для сборки кузова автомобиля ВАЗ |

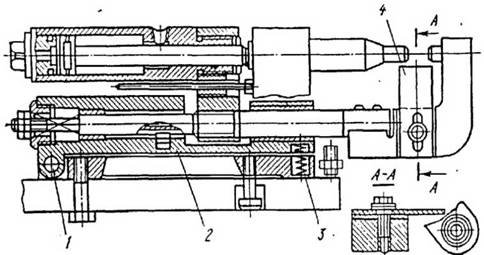

Примером другого приема общей сборки - методом последовательного наращивания - является участок сборки и сварки кабин грузового автомобиля ЗИЛ. Поскольку линия сварки кабин имеет четыре контактных многоэлектродных машины и работает автоматически, обеспечение требуемой точности подачи свариваемых кромок под электроды машины на каждой позиции достигается использованием самоустанавливающихся сварочных пистолетов (рис. 111). Корпус 2 сварочного пистолета может поворачиваться вокруг оси 1, что позволяет подводить ограничительную планку 4 до упора в свариваемые кромки, если их отклонения от проектного положения не выходят за пределы сжатия пружины 3.

|

Рис. 111. Сварочный пистолет плавающего типа |

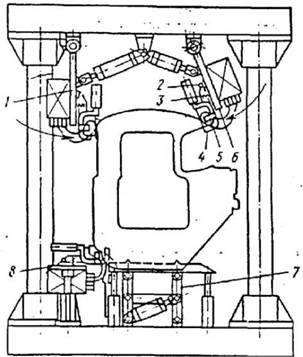

Работа на линии сварки кабин осуществляется следующим образом. Собранная на прихватках кабина поступает на первую сварочную машину (рис. 112), где фиксируется в рабочем положении с помощью подъемного устройства 7. Сварочные пистолеты 4, закрепленные на траверсах 1, 6 и 8 шарнирами 2 с пружинами 3, подводятся к. свариваемым кромкам до упоров 5. После выполнения сварочной операции кабина опускается на шаговый конвейер и передается на следующую позицию.

|

Рис. 112. Схема сварки кабины на многоэлектродной машине |

Автоматические линии, оснащенные многоточечными контактными машинами, предназначены для выпуска кузовов автомобилей определенной марки. Переход на изготовление кузовов другой модификации требует замены оборудования.

Поэтому для прихватки и сварки кузовов автомашин все шире используют роботы, оснащенные клещами для контактной точечной сварки. Использование роботов делает производство более гибким, т. е. позволяет переходить к изготовлению кузовов другой модификации путем простой смены программы роботов, обслуживающих отдельные рабочие места.

Опубликовано в

Опубликовано в