Основные дефекты сварки

16 февраля, 2014

16 февраля, 2014  admin

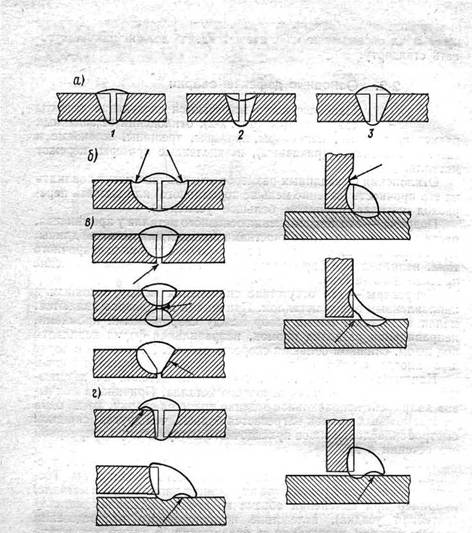

admin Наиболее часто встречаются следующие дефекты сварных швов (рис. 2-2): отклонения от заданных размеров, подрезы, непровары, наплывы, трещины, шлаковые и газовые включения (раковины), незаделанные кратеры, пережог металла.

Отклонения от заданных размеров сечения шва могут повлиять на его прочность (сечение меньше нормального) или вызвать перерасход металла (слишком большое усиление).

Подрезы — это подплавления основного металла у кромки шва, расположенные вдоль шва участками большей или меньшей длины. Причинами подрезов являются: слишком большая сила сварочного тока, неправильное формирование шва, неправильное плавление присадочного прутка.

Непровары — это отсутствие сплавления между основным и наплавленным в шов металлом. Причинами непроваров являются: малая сила тока, малый зазор между свариваемыми кромками, неправильная разделка кромок, неправильная форма подкладки под швом, слишком большая скорость сварки. Непровары в корне шва иногда можно исправить подваркой с обратной стороны.

Наплывы — это натеки расплавленного металла на неуспевшие расплавиться кромки основного металла. Причинами наплывов являются: неправильное ведение процесса сварки, когда Одна из свариваемых кромок нагревается больше, чем другая; слишком быстрое сплавление в шов присадочного материала при чрезмерном его сечении и др.

Наиболее серьезным дефектом сварных швов являются трещины, снижающие механическую прочность соединений. Трещины появляются в результате внутренних напряжений в металле, например при изменении объема во время застывания металла (литейная усадка), вследствие неравномерного распределения температур при нагревании и охлаждении, а также вследствие различных структурных превращений, сопровождающихся изменением объема (например, закалка). Причинами трещин являются также неправильная последовательность сварки при выполнении шва и жесткое закрепление деталей при сварке.

Пустоты (раковины) и включения в швах, могут возникать при слишком быстром нагревании и охлаждении металла, когда растворенные газы не успевают выделиться, а шлаки — подняться на поверхность ванны. Разбрызгивание металла при сварке может

вызвать пористость, так как окисленные с поверхности брызги, попадая в шов, не сплавляются с основным металлом, а образуют своеобразные металлические включения.

Рис. 2-2. Дефекты сварных соединений: а — отклонения от заданных размеров швов; 6 — подрезы; в — непровары; г — наплывы

Рис. 2-2. Дефекты сварных соединений: а — отклонения от заданных размеров швов; 6 — подрезы; в — непровары; г — наплывы

1 »— шов с нормальным усилением; 2 — ослабленный шов; 3 шов с чрезмерным

усилением

S

В месте действия электрической дуги поверхность металла имеет вогнутую форму, что приводит к образованию углубления кратера — при обрыве дуги или в конце шва. Углубления в конце шва могут возникать также в результате усадки при сварке некоторых металлов (например, алюминия). Незаделанные кратеры и усадочные раковины, уменьшая сечение шва, ослабляют? его.

Пережог металла — это окисление, связанное с длительным нагреванием металла до высокой температуры; пережог алюминия и меди возможен при электросварке токами, меньшими нормаль-/ ных.

Опубликовано в

Опубликовано в