ДАВЛЕНИЕ ПЛАЗМЕННОЙ СТРУИ С ТОКОВЕДУЩЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКОЙ И ПЕРЕНОС МЕТАЛЛА В ДУГЕ

10 февраля, 2014

10 февраля, 2014  admin

admin Преимущества плазменной наплавки обеспечиваются как источником теплоты, которым является сам жидкий металл наплавки, так и возможностью регулирования температуры нагрева основного и присадочного металлов, а также регулирования длительности контактирования твердой и жидкой фаз. Регулирование указанных факторов в первую очередь определяется изменением режима наплавки, одним из осйовных элементов которого является сварочный ток. Проведенные авторами исследования показали, что изменение величины тока между неплавящимся электродом и токоведущей присадочной проволокой приводит к значительному изменению характера переноса металла в дуге и к изменению давления плазменной струи на жидкую ванну металла напЛавки.

Влияние величины тока на характер переноса металла в дуге при плазменной наплавке исследовалось при помощи скоростной киносъемки процесса переноса, а также непосредственным замером параметров капель (при наплавке их в'водяную ванну).

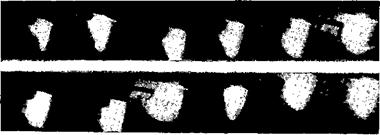

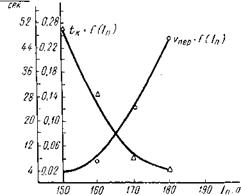

Процесс переноса металла с проволоки на изделие исследовался при наплавке бронзы Бр. КМцЗ-1 0 2 мм на сталь Ст. З на нескольких режимах при помощи скоростной кинокамеры СКС-1. Исследование показало, что при применяемых режимах плазменной наплавки перенос металла с проволоки на изделие осуществляется каплями (рис. 11). Вес и размер капли, длительность пребывания капли на торце проволоки, длительность полета капли с увеличением тока уменьшаются (рис. 12), а скорость

переноса капель металла увеличивается (табл. 3). Аналогичные данные получены при непосредственном [замере капель металла, полученных при наплавке проволоки Св-02Х19Н9 0 2мв ванну

|

Рис. 11. Процесс образования и переноса капли металла с торца электрода в металлическую ванну при напла'вке плазменной струей с токоведущей присадочной проволокой Бр. КМцЗ-1. Ток наплавки 160 а, скорость перемещения пленки 3000 кадр/сек |

|

|

с водой. Полученные зависимости параметров капель (вес G, объем У), длительности пребывания капель на торце проволоки (tK) и скорости их переноса с торца проволоки на изделие (vnep) от сварочного тока (vlt tK, vnep, G=f (/„) представлены на рис. 13 и 14.

Рис. 12. Процесс переноса металла при наплавке бронзы Бр. КМцЗ-1 на режимах: а — 1п 150 а, скорость перемещения пленки 1000 кадр/сек; б—/я'160 а, скорость перемещения пленки 3000 кадр/сек; в — 1п 170 а; скорость перемещения пленки 4000 кадр/сек

Располагая данными по влиянию режима плазменной наплавки (тока наплавки) на изменение параметров капель и их переноса в дуговом промежутке, можно проанализировать влияние режима

|

Таблица З Зависимость параметров капли и переноса от режима наплавки

наплавки на температуру перегрева капли. В первом приближении для этой цели можно воспользоваться уравнением теплопроводности [37]: , 1/,мм С мз |

|

U = —y=, 2]fat к где Т — температура нагрева торца проволоки в момент отрыва капли в °С; Тт — температура нагрева капли в °С; х — диаметр капли в см; а — коэффициент тем - перату ропровод - ности в см2/сек. Как видно из табл. 3, с увеличением сварочного |

|

«И-Ф (£/)]; U dU б |

|

только дли - пребывания |

|

не |

|

капли жидкого металла на торце проволоки tK, но и У tK уменьшаются значительно быстрее, чем диаметр капли *. Следовательно, Ф (U) увеличивается, а значит, увеличивается и температура нагрева капли Тт. Следует отметить, что перегрев капли на торце электродной проволоки, как показали расчеты, проведенные по (8), с увеличением тока от 150 до 180 а |

|

(8) (9) |

|

120 МО 160 180 200 220 1п, а |

|

Рис. 13. Зависимость размеров и веса капель присадочного материала при наплавке плазменной струей с токоведущей присадочной проволокой от тока наплавки: |

|

|

|

Ф<и>=±е- |

|

индекс 1 — для проволоки Св-02Х19Н9 0 2 мм индекс 2 — для проволоки Бр. КМцЗ-1 0 2 мм |

|

тока тельность |

|

t |

увеличивается примерно на 4%. Изменение температуры'капли в процессе переноса с изменением тока имеет сложный характер. Из табл. 3 видно, что с изменением тока от 150 до 180 а суммарная поверхность переносимых капель увеличивается. В промежутке между торцом проволоки и изделием температура капли вначале увеличивается (первая область), а затем уменьшается (вторая область). При этом протяженность первой области, где температура струи еще выше температуры капель, с увеличением тока увеличивается, а гак как с увеличением тока суммарная поверхность капель жидкого металла тоже увеличивается, увеличивается и температура нагрева капель. Затем начинается уменьшение температуры капли. При этом, как показано в [44], чем больше расстояние от торца проволоки до изделия, тем меньше температура капли у поверхности изделия.

|

капель t, сек

Рис. 14. Зависимость длительности существования капли на торце присадочной проволоки и скорости переноса капель от тока наплавки при наплавке плазменной струей с токоведущей проволокой 0 2 мм |

С уменьшением размера

капли (опять-таки в _силу увеличения суммарной поверхности переносимых капель) уменьшение температуры капель в процессе их переноса во 2-й области происходит быстрее. Однако при наплавке плазменной струей с токоведущей присадочной проволокой и расстояниях от торца проволоки до изделия, обычно принимаемых

равными 10—15 мм, с увеличением тока и уменьшением разме

ров капель они не успевают значительно охлаждаться (в рассматриваемом диапазоне токов). Поэтому с увеличением тока температура капель и, следовательно, температура ванны жидкого металла на поверхности изделия увеличивается, что приводит к увеличению перегрева поверхности основного металла и длительности контактирования твердой и жидкой фаз.

На глубину проплавления основного металла и степень перемешивания наплавленного металла с основным и на перемещение жидкой ванны металла наплавки по наплавляемой поверхности большое влияние оказывает давление столба плазменной струи. Определение давления столба плазменной струи на сварочную ванну производилось с помощью водяного манометра. Плазменная струя направлялась на медную охлаждаемую проточной водой планку, в которой были просверлены отверстия 0 1 мм. К отвер

стиям планки, с противоположной от действия плазмы стороны, припаивались медные трубки, при помощи которых образуемая от сверления полость соединялась с водяным манометром. Сверления в медной планке были выполнены таким образом, что позволили замерять давление плазменной струи в точках с шагом 0,25 мм от оси плазменной струи. Расстояние от присадочной проволоки до охлаждаемой медной планки выбиралось в соответствии с расстоянием от присадочной проволоки до жидкой металлической ванны и составляло примерно 8 мм.

|

н, мм бод cm |

|

|

SO |

|

|

SO- |

In - WO |

|

• |

|

|

по- |

|

|

/ 60 |

in-m |

|

Гк # |

|

|

[ М- |

|

|

• // |

U # |

|

1 40~ |

|

|

•// £ |

|

|

/ / /о |

о |

|

А/ / 20- |

V • |

|

10 10■ |

|

L. mm Ю 8 6 Ь 2 0 г Ь 6 8 10 L. mm Рис. 15. Зависимость изменения давления плазменной струи от сварочного тока и расстояния от оси столба плазмы при наплавке плазменной струей с токоведущей присадочной проволокой марки Св-06Х19Н10Т 0 2 мм. Расходы плазмообразующего газа 120 л/ч, защитного газа — 1200 л/ч |

Чтобы избежать попадания жидкого присадочного металла на отверстия в планке, сообщающиеся с водяным манометром, в эксперименте использовались два приема: давали увеличенную скорость подачи присадочной проволоки марки Св-06Х19Н10Т, исключающую ее плавление; в качестве присадочной проволоки использовали проволоку из лантанированного вольфрама 0 2 мм, которая не расплавлялась на обычных скоростях подачи. Замеры давления плазмы этими двумя приемами дали идентичные результаты.

Приведенные на рис. 15 кривые зависимости давления плазменной струи на жидкую металлическую ванну от величины тока наплавки и расстояния от оси плазмы соответствуют характеру кривых начального распределения температуры по пятну нагрева источника теплоты [14]. Как видно из рис. 15, с увеличением тока наплавки давление плазменной струи резко увеличивается (при постоянном расстоянии от торца проволоки до изделия), что приводит к увеличению проплавления основного металла.

Таким образом, проведенные исследования показали, что изменением режима плазменной наплавки можно регулировать степень перегрева наплавляемого металла и давление плазменной струи и, следовательно, степень нагрева или глубину проплавления основного металла.

Опубликовано в Плазменная наплавка металлов

Опубликовано в Плазменная наплавка металлов Комментарии закрыты.