Специальные свойства резин

5 февраля, 2014

5 февраля, 2014  admin

admin К числу специальных свойств резин, характерных для конкретных областей их использования, можно отнести:

• Статическая прочность связи резины с резиной, с единичными нитями корда, с прорезиненными тканями, с эбонитом и металлом - это так называемые адгезионные характеристики эластомеров, определяемые при различных режимах испытаний и видах деформации (отрыв, расслоение, сдвиг). Результат испытания зависит также от скорости разрушения (повышение скорости приводит к более высоким значениям прочности связи), температуры (увеличение температуры испытаний снижает результаты, что характерно для всех поверхностных свойств). В качестве прочностных характеристик принимают работу образования единицы поверхности и напряжение, при котором происходит разрушение.

Для образования связи необходим контакт двух поверхностей. На прочность образуемой связи, помимо состава контактирующих тел, влияют условия контактирования: гладкость поверхности, степень ее освежения, чистота, давление в контакте, температура, продолжительность контакта. Особые трудности представляет для анализа граничный или переходный слой, часто называемый стыком системы. В этом слое имеет место некоторое взаимопроникновение материалов (частей полимерных молекул), или взаимодиффузия, образуются чисто механические зацепления на микрошероховатостях рельефа поверхностей и происходит ряд других явлений, благодаря которым как бы получается новый материал со свойствами, неадцитивны - ми по отношению к свойствам контактирующих слоев. В некоторых системах адгезионное соединение содержит до пяти граничных слоев. В действительности могут разрушаться либо граничные слои, либо материалы вблизи стыка по обе стороны его, либо будет происходить смешанное разрушение. Поэтому и разрушение называется соответственно адгезионным, когезионным или смешанным. Для того чтобы определить при данном виде нагружения и выбранных условиях

прочность связи в многоэлементной системе, необходимо прежде всего обеспечить разрушение системы по стыку или вблизи него.

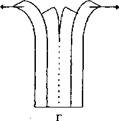

Определение прочности связи резины с металлом методом отрыва заключается в приложении усилия, необходимого для разрушения связи между поверхностями цилиндрического образца резины и металлическими дисками (метод “грибков”, рис.19.1а). Усилие растяжения, вызывающее отрыв, должно действовать перпендикулярно поверхности отрыва.

|

|

Испытания резины на отрыв от металла при сдвиге заключаются в параллельном смещении одной металлической пластинки относительно другой, причем между ними находится привулканизован- ный к ним образец резины (рис. 19.1 б). Необходимое для отрыва резины от металла усилие служит характеристикой прочности связи резины с металлом при деформации сдвига. Для определения прочности связи при сдвиге может служить любая разрывная машина, мощность которой не превышает величину абсолютной нагрузки при сдвиге более чем в пять раз при скорости разрыва 50 мм в минуту.

I

Рис. 19.1. Виды адгезионных испытаний

Испытание резин на отслаивание от металла заключается в определении средней величины нагрузки, вызывающей отслаивание резиновой полоски от металлической поверхности (рис. 19.1 в). В процессе расслаивания с помощью самописца вычерчивается диаграмма, по которой устанавливают величину средней нагрузки.

Определение прочности связи резины с резиной, прорезиненных тканей между собой и резины с другими материалами заключается в расслоении испытуемого образца (в форме прямоугольных поло

сок) на разрывной машине и вычислении нагрузки, отнесенной к средней ширине образца. Например, для определения аутогезии (прочности связи резины с резиной), чтобы исключить растяжение резины при испытании, образцы должны быть приготовлены так, чтобы с двух сторон были привулканизованы ткани, направление основы которых совпадало с направлением каландрования резины (рис. 19.1 г). Две полоски ткани, покрытые с одной стороны слоем резиновой смеси толщиной t, складывают, прессуют, через определённое время вырезают образцы так, чтобы большая ось образца совпадала с направлением каландрования резины. Один из концов образца предварительно расслаивают на 30-50 мм по длине для закрепления его в зажимах разрывной машины.

Когезия является высшим пределом аутогезии; для её определения [21] также подвергают расслаиванию эластомерно-тканевый сэндвич с толщиной слоя резиновой смеси 2t. Испытание проводят при различных скоростях и температурах с выдержкой образцов в климатической камере около 10 мин. После определения среднего для 3 параллельных образцов усилия расслаивания Р рассчитывают энергию расслаивания G:

G = 2P/W,

где W - ширина образца.

Результаты представляют в виде зависимостей lg G (G - Н/м) от lg V (V - мм/мин) для разных температур испытания, где V - скорость расслаивания.

• Износ резины при трении. Износ - явление значительно более сложное, чем внешнее трение; он представляет собой результат совокупности физико-химических процессов, протекающих на поверхности трения и в граничных слоях полимера. По характеру основного процесса износ материалов может быть условно разделен на усталостный и абразивный (микрорезание). Высокоэластические полимеры изнашиваются также в результате “наволакивания” с образованием скаток. При трении по твердым поверхностям в условиях местного тепловыделения в основном наблюдается усталостный износ.

Количественно износ материалов определяется объемом изношенного материала V (см3), массой изношенного материала q (г), толщиной или высотой изношенного слоя h (см) и характеризуется следующими критериями: весовой интенсивностью износа Iq - q f (&ц L), г/см3; линейной интенсивностью износа Д = h/L; энергетической интенсивностью износа Iw - V/А (см2/10 Н); удельным массовым и линейным износом. Здесь L - путь трения; А = FL - работа трения; S - площадь фактического контакта; SH - площадь разрушения (обычно номинальная площадь контакта); h - толщина слоя, снятого с площади фактического контакта при ее однократном воспроизведении; F - сила трения. Кроме того, используются коэффициенты износостойкости (3q, А» А*-, обратно пропорциональные соответствующим интенсивностям износа. Связь критериев износа с физико-механическими параметрами материала и внешними параметрами определяется механизмом износа. Рассмотренные критерии являются относительными характеристиками, поскольку не учитывают влияния времени, скорости, давления и других параметров на величину износа.

Шероховатость поверхности трения зависит от условий получения образцов полимера. Так, для образцов, полученных формованием, микрогеометрия поверхности обусловлена микрогеометрией поверхности пресс-формы. Если полимер получен на предельно гладких поверхностях осаждением из раствора, плавлением и пр., то важен вклад надмолекулярных структур. Большое влияние на структуру поверхности полимера оказывают процессы окисления, обусловленные действием кислорода воздуха или озона, причем каучуки более подвержены окислительным процессам, чем термопласты.

Размеры и характер распределения шероховатостей определяются на профилометре, а также с помощью измерения контактного угла, который образует с поверхностью капля воды. Измерение контактного угла производится с помощью перемещаемого микроскопа, окуляр которого снабжен угломером. По определению Венцеля, фактор шероховатости поверхности г равен отношению истинной площади поверхности к кажущейся площади поверхности и связан с контактным углом соотношением

Cos 0Г = г - Cos в, где в и вг - контактные углы на гладкой и шероховатой поверхности.

В области исследования износа и фрикционных свойств полимеров существует большое количество приборов и установок. Испытания твердых полимеров и пластмасс, а также некоторых жестких эластомеров обычно проводят на приборах, предназначенных для твердых (металлических) тел.

Различают методы поступательного, вращательного и колебательного движения при износе. Наиболее распространены методы, использующие вращательное движение твердой поверхности по отношению к образцу полимера. Измерение сопротивления резин истиранию в международной практике производят по МС ISO 4649-85. Резина. Определение сопротивления истиранию при помощи устройства с вращающимся барабаном. В отечественной промышленности РТИ, в отличие от шинной промышленности, распространены два стандарта: ГОСТ 426-77. Резина. Метод определения сопротивления истиранию при скольжении. Ранее для проведения испытаний использовались машины марки МИ-2 типа Грассели, сейчас вместо нее используются приборы МТИ-1 (ПО “Точприбор”). ГОСТ 23509-79. Резина Метод определения сопротивления истиранию при скольжении по возобновляемой поверхности. Этот ГОСТ соответствует МС 4649, за исключением требований к абразивным материалам (шкурке). Метод определения сопротивления истиранию по возобновляемой поверхности дает более объективную информацию по сравнению с первым методом и широко применяется в производстве РТИ.

Для исследования износостойкости резин в режиме качения с проскальзыванием по возобновляемой поверхности абразива предназначена машина МИР-1. Образец в виде кольца прижимается к барабану с наложенной на него абразивной лентой. При вращении ходового винта каретка перемещается по образующей цилиндра, при этом создается также вращение образца. Испытание на машинах МИР-1 может проводиться в трех режимах: заданного скольжения и заданной силы трения; заданного скольжения и заданной нормальной нагрузки; заданной силы трения и заданной нормальной нагрузки.

Лабораторное изучение сопротивления истиранию и скольжения по мокрой поверхности часто вызывает скептическое отношение, поскольку условия эксплуатации реальных резин сильно отличаются от условий тестирования. Чтобы сделать результаты испытаний надежными, нужно проводить юцеренис не „ одной точке а предусмот. реть возможность расчленения суммарного движения на ряд составляющих и учитывать их взаимное влияние. Хотя процесс испытаний при этом многограннее и труд(,ее> чем при одноточечном определении, затраты несопоставимы с Затратами на испытание готовых шин. При исследованиях сопротивлеция рези[[ скольженшо> приближенных к реальным условиям работы п0 плоскости абразивной шайбы вращается колечко из вулканиз0ванной резины при определенном угле наклона (угол развала) и заданных нагрузке „ скорости. При этом измеряется возникающая боковая сила. Возможно варьирование угла развала (устанавливается вручну^ н0 показь1ваеТСя и регистрируется с помощью электроники), нагрузки> скорости? шероховатости абразива. ежим испытаний и измеряРмые результаты фиксируются вычис- лительной машиной, встроенной в уСхановку

Поскольку большинство значений сил трения и боковых сил измеряется при трении но мокрой Поверх„ости, на абразив вблизи пробы подкачивается вода с заданной темПературой, движущаяся в замкнутом контуре. Температуру можно регтлиро1(ать от 0 до 80 а

скорость - о г 0,0002 до 100 км/ч, в опытах по определению истирания ИСПОЛЬЗУЮТ высокие скорости, Ц при измерении боковых сил или сил трения часто пользуются очень маленькими скоростями вследствие интереса к зависимости между Т емпературой и логарифмом скорости скольжения. Оба опыта могут проводится на поверхности с различной

шероховатостью, для этого применяют шайбы из высокосортного корунда с различной зернистостью.

При определении коэффициента зрения и удельной касательной силы при скольжении резит, ы п0 даду при температурах от 0 до минус 20 С лед создают на поаерхностн горизонталыюго диска, который приводится во вращение, а резиновый образец прижимают к нему с разной силой [22]. РезульТаты измерений не зависят от вида „ формы образца.

* Ген л офизи чес кие свойства э.>хаСтомерОВ [23. 24]. Знание теплофи - зических характеристик резин - непременное условие квалифицированного конструирования и пра^Ильной эксплуатации изделий. Теплофизические свойства необходимы для расчета режимов переработки резин (смешения и вулканизации), а также эксплуатации резиновых деталей, особенно работающих в условиях динамических нагрузок, сопровождающихся теплообразованием. В таких случаях температура, установившаяся в резине, определяется в основном ее теплопроводностью и обусловливает долговечность материала.

Увеличение размеров при нагревании, или тепловое расширение, подчиняется для эластомеров в широком интервале температур тому же линейному уравнению, что и для других материалов:

Vm=Vm0(l + рАТ), где Vm и Vm0 - объем при температурах Т и Т0 АТ = Т - Т0 ,/?- коэффициент объемного термического расширения. В случае изменения линейных размеров используют коэффициент линейного расширения а. Современные методы исследования позволяют определять величину коэффициента термического расширения полимеров в масштабах от микрометровых до атомных размеров [25].

Теплоемкость, т. е. количество тепла, поглощаемого телом при его нагревании на 1 К, является термодинамическим параметром и, следовательно, зависит от природы молекулярного движения. При появлении нового типа молекулярного движения, например при переходе из стеклообразного в высокоэластическое состояние, кристаллизации или плавлении, теплоемкость возрастает скачкообразно. Обычно экспериментально определяют удельную теплоемкость Ср при постоянном давлении методом калориметрии ( ее значения приведены в справочных данных для большинства марок каучуков).

Теплопроводность характеризуется коэффициентом теплопроводности А, равным количеству тепла, протекающего за единицу времени через единицу площади поверхности, перпендикулярной к направлению потока тепла, при перепаде температур в 1 К на единицу длины в этом направлении. Определение теплопроводности обычно проводят в динамическом режиме, т. е. в условиях неустановившегося теплового потока. Однако удобные экспериментальные установки, пригодные для измерения теплопроводности эластомеров с высокой точностью, серийно не выпускаются. Поэтому рекомендуется без проведения дополнительных экспериментов производить расчеты на основании приводимых в справочной литературе данных (табл. 19.4).

При расчете температурного поля в изделиях удобно пользоваться температуропроводностью, характеризующей скорость изменения температуры в материале, находящемся в тепловом потоке. Коэффициент температуропроводности определяется как

а = Я/(р Ср>,

где Я - коэффициент теплопроводности; р - плотность материала; Ср - удельная теплоемкость.

Таблица 19.4.

Удельная теплопроводность некоторых марок каучуков и

|

технического углерода

|

Температуропроводность определяют, измеряя изменение во времени температуры в образце простой формы (например, прямоугольной пластине), на границе которого поддерживается постоянная температура. Для основных марок каучуков она составляет:

|

НК |

8,9 |

СКН-18 |

10,8 |

еке-зо |

11,5 |

|

СКИ-3 |

9,0 |

СКН-26 |

9,0 |

БК |

7,26 |

|

скд |

11,3 |

СКН-40 |

10,2 |

Наирит |

9,3 |

В Тамбовском институте машиностроения разработана [26] система АСНИ-ТФС для измерения реотеплофизических свойств жидкостей, позволяющая измерять коэффициенты теплопроводности, температуропроводности, объемной теплоемкости, комплексный рео - физический параметр жидкостей (отношение динамической вязкости к теплопроводности при сдвиговом течении жидкости), а также твердых листовых материалов и плоских слоев сыпучих материалов.

• Морозостойкость эластомеров определяют совокупностью методов, различающихся типом деформации (растяжение, сжатие, изгиб), ее величиной и временем деформирования [27, 28].

Влияние величины деформации на морозостойкость изучается при деформациях сжатия и растяжения (ГОСТ 408-78. Резина. Методы определения морозостойкости при растяжении). В области малых деформаций растяжения с возрастанием деформации коэффициент морозостойкости возрастает; наиболее отчетливо это проявляется для резин, наполненных техническим углеродом, структура которого разрушается при небольших деформациях. Экстремальный характер зависимости для ненаполненных резин связан с ориентацией и кристаллизацией цепей при растяжении, а также с разрушением и перестройкой их структуры под действием больших напряжений. Вследствие существенного влияния величины деформации на коэффициент морозостойкости следует проводить испытания при деформациях, близких к реальным для изделий значениям. Кроме того, необходимо учитывать, что все используемые методы определения морозостойкости не пригодны для оценки эксплуатационных свойств РТИ, которые определяются помимо морозостойкости резины еще и конструкцией и формой детали, режимами и условиями ее эксплуатации.

Метод определения морозостойкости по МС ISO 4432 заключается в измерении величины модулей и температуры, при которой модуль испытуемого образца возрастает в 2, 5, 10 и 100 раз по сравнению с его значением при комнатной температуре. Испытуемый образец соединен с калиброванной проволокой; в процессе испытания образец и проволока закручиваются. Измеряя угол поворота, вычисляют модуль образца при температуре испытаний. Поскольку при испытании нет фиксированного параметра, это делает результаты в известной мере неопределенными, и в связи с этим модуль называют условным модулем при кручении. Условность модуля связана также с тем, что неизвестна деформация, при которой он определен, в то время как зависимость модуля от деформации является существенной. Указанные ограничения тем не менее не препятствуют применению метода не только для испытаний резин, но и для оценки морозостойкости прорезиненных тканей и конструкций на их основе.

Определение температурного предела хрупкости резин при изгибе заключается в разрушении замороженного образца резины, закрепленного одним концом, при мгновенном приложении ударной нагрузки к его свободному концу. За результат испытания принимается наивысшая температура двух параллельных образцов, при которой они приобретают хрупкость и при изгибе ударником дают видимую невооруженным глазом трещину или ломаются [19]. Определение связано с визуальным обнаружением трещин на образцах, что обусловливает субъективные ошибки метода; дополнительную неопределенность вносит влияние на результат испытания силы, с которой образцы затягивают в зажиме перед испытанием. Поэтому межлабора - торная воспроизводимость метода достигает 8 °С.

Способ определения температуры хрупкости при изгибе путем фиксации разрушения образцов без их визуального осмотра состоит в следующем. В процессе испытания боек, изгибающий образцы, должен двигаться с постоянной скоростью 2 ± 0,2 м/с. По мере понижения температуры образцов скорость бойка изменяется по кривой с минимумом, хотя и находится, как правило, в пределах допуска; минимум на этой кривой соответствует температурному пределу хрупкости резины. Уменьшение скорости бойка при понижении температуры связано с возрастанием жесткости резины. Непосредственно перед хрупким разрушением образец находится в состоянии вынужденной эластичности, когда его жесткость соизмерима с жесткостью в хрупком состоянии; однако образец не разрушается в процессе деформирования, что связано со значительным поглощением энергии, а значит, со снижением скорости бойка. В хрупком состоянии трещины появляются при незначительной деформации, расход энергии бойка на деформирование образца снижается, а скорость его возрастает. Таким образом, минимум скорости соответствует состоянию, предшествующему разрушению, т. е. температурному пределу хрупкости. Для исключения влияния силы зажатия образца применяется резиновая прокладка, что уменьшает разброс показаний.

При оценке соответствия резин предъявляемым к ним требованиям по морозостойкости в течение многих лет в промышленности применяют метод определения эластического восстановления после сжатия по ГОСТ 13808-79 и метод растяжения образцов на 100 % по ГОСТ 408-78 (метод А). Эти методы включены в нормативнотехническую документацию на резины, по ним установлены норма-* тивные показатели, предприятия оснащены приборами для испытания. Определение морозостойкости резин при растяжении более со-1 вершенно, чем аналогичный метод при сжатии ввиду отсутствия^ влияния на результаты испытания коэффициента формы образца № трения между опорными поверхностями образца и сжимающих плитя Учитывая возможность выползания образцов из зажимов в процессе растяжения и неоднородность деформации по длине образца, не уда-4 ется достоверно измерить модуль эластичности, поэтому в стандарте! не предусмотрено измерение модуля. Кроме того, поскольку резино-^ вые изделия работают при деформациях, значительно меньших, чел* предусмотрено в методе испытаний, а коэффициент морозостойкости! зависит от величины деформации, этот метод также следует исполь4 зовать с осторожностью.

С целью устранения этих недостатков разработан метод определения морозостойкости резин при растяжении на 10%. Метод испытания заключается в нахождении массы груза, под действием которое го образец растягивается на 10% при комнатной температуре в течение 30 с, и растяжении образца этим же грузом при низкой температуре. По отношению модулей эластичности образца при комнатной и низкой температурах вычисляют коэффициент морозостойкости. Этот метод испытаний включен в ГОСТ 408-78 в качестве метода Б. По-! скольку в процессе испытания точно известны напряжение и дефор-j мация образца, измеряемый модуль является реальным и может быты использован при расчете конструкции резиновых деталей. f

• Электрические свойства [29]. Специфика изучения электрических* свойств эластомеров связана с тем, что при эксплуатации они находятся в высокоэластическом состоянии, и поэтому основной интерес3 представляют их электрические характеристики выше температуры1 стеклования, тогда как при исследовании других полимеров основное! внимание уделяется их электрическим свойствам в стеклообразном состоянии. Другая особенность - высокое содержание в резинах тех-' нического углерода, существенно изменяющего как природу электри->’ ческих свойств эластомеров, так и значения их электрических характеристик.

Электропроводность к - величина, обратная электрическому сопротивлению, - характеризует способность материала проводить электрический ток. Для ненаполненных полимеров, в том числе эластомеров, значения к = dl / dE3 (где I - сила тока, Еэ - напряженность приложенного электрического поля) весьма малы и близки к значениям к для диэлектриков [30]. Наряду со способностью к поляризации в электрическом поле это свидетельствует о принадлежности полимеров к классу диэлектриков, т. е. об отсутствии у них свободных электронов. В последние годы для создания полимерных изделий, обладающих высокой проводимостью и выполняющих роль полупроводников, нашли широкое применение материалы, способные длительно сохранять заряд на поверхности после электризации, так называемые электреты.

Диэлектрическая проницаемость. При действии внешнего электрического поля в диэлектрике происходит смещение электрических зарядов и появление поверхностных зарядов. Это явление описывается в терминах диэлектрической проницаемости е0 и поляризации Р. Поляризация материала - это изменение плотности заряда на пластинах конденсатора, если в качестве диэлектрика вместо вакуума используется данный материал, т. е. Р = qeUK - Цмат - Смещение зарядов внутри материала взаимно нейтрализуется, поэтому поляризация происходит лишь на поверхностях, контактирующих с пластинами конденсатора. Диэлектрическая проницаемость, в свою очередь, определяется относительным повышением емкости С конденсатора или относительным снижением разности потенциалов U в условиях, когда плотность зарядов остается постоянной, т. е. £о=Смат/Свак = UeaK/ UMam.

В переменных электрических полях поляризация изменяется во времени периодически, но, поскольку быстрые движения зарядов затруднены, это приводит к рассеянию энергии в виде тепла. В то время как в вакууме вектор электрического тока образует с вектором напряжения угол, равный 90°, при поляризации диэлектрика фазовый угол уменьшается.

Эффективный электрический ток, таким образом, может быть представлен в виде суммы мнимой составляющей находящейся в > одной фазе с напряжением, и действительной составляющей 1С, соот-1 ветствующей току при отсутствии потерь, т. е. в вакууме {в - фазовый угол, 8 - угол потерь). Величина tg 8 ^ /, / /с называется тангенсом угла диэлектрических потерь. Тогда диэлектрическую проницаемость Eq. можно представить в аналогичном виде (в комплексной форме)е — е - ie”, где е” - коэффициент потерь, и е"/е' = tg 8. Термины “коэффи-| циент потерь” и “тангенс угла диэлектрических потерь” возникли, по-] скольку потери энергии пропорциональны е” и tg 8. Как е' так и е% зависят от частоты тока; в технике обычно пользуются частотами ни-! же Ю10 Гц. В большинстве термопластичных полимеров, состоящих! из неполярных молекул (таких, как полиолефины), в чистом виде и при сравнительно низких температурах потери в низкочастотном (звуковом) диапазоне невелики. Большие значения е характерны для; полярных полимеров, к числу которых относятся полихлоропрено - вый, бутадиен-нитрильный и фтор - каучуки.

Другой особенностью изменения диэлектрической проницае-] мости и потерь в полимерах является их чувствительность не только к| изменениям сегментальной подвижности, но и к проявлениям под-j вижности боковых и концевых групп, а также отдельных звеньев мак-1 ромолекулы. Поэтому исследование температурной зависимости tg <У] позволяет получить полный спектр времен релаксации полимера. Благодаря высокой чувствительности и возможности проводить исследования в широком диапазоне частот, изучение диэлектрических свойств является прекрасным способом исследования структуры полимеров, недостаточно еще распространенным применительно к зла-' стомерам. Однако метод не лишен и недостатков. Высокая проводимость эластомеров, наполненных техническим углеродом, приводит к высоким значениям е'' и искажению вида частотной и температурной зависимостей е” и tg 8. Кроме того, исследование неполярных эластомеров требует, как правило, введения полярных добавок, при выборе которых следует учитывать возможность изменения в их присутствии подвижности полимерных молекул.

Электрическая прочность материала определяется наименьшим напряжением, которое вызывает полную потерю стандартным образцом диэлектрических свойств (т. е. материал становится проводником ). Это сопровождается разрушением химической структуры материала главным образом вследствие термической деструкции. Полярные полимеры имеют большую электрическую прочность, чем неполярные; электрическая прочность резко уменьшается при переходе из стеклообразного в высокоэластическое состояние, а также при введении наполнителя.

• Магнитные свойства выражаются величиной магнитной восприимчивости, измеряемой с помощью магнитных весов. Она определяется как отношение намагниченности материала М к напряженности Н внешнего магнитного поля. В зависимости от знака и величины магнитной восприимчивости все вещества делятся на диамагнитные, парамагнитные и ферромагнитные. Чистые каучуки представляют собой диамагнитные материалы и поэтому выталкиваются из неоднородного магнитного поля. Многокомпонентные резиновые смеси, особенно содержащие технический углерод, являются парамагнитными материалами и поэтому втягиваются в поле; силу выталкивания или втягивания можно измерить с помощью магнитных весов [19].

• Огнестойкость эластомеров определяется показателями кислородного индекса и температуры воспламенения, а также стойкости материала к распространению пламени по поверхности, т. е. материал идентифицируется как горючий либо самозатухающий [19].

Кислородный индекс (КИ) определяется минимальной концентрацией кислорода в смеси с азотом, поддерживающей горение свечеподобного образца. Чем выше значение КИ, тем лучше материал сопротивляется возгоранию.

Температура воспламенения определяется как температура, при которой материал воспламеняется самопроизвольно (температура самовоспламенения) или под действием внешнего источника огня (температура зажигания). При испытании образец подвергается нагреванию с постоянной скоростью при стандартных условиях подачи воздуха.

Материал считается самозатухающим, если полоска этого материала, расположенная определенным образом в пространстве, после ее зажигания с одного конца в течение 30 с пламенем длиной 2,5 см перестает гореть на расстоянии до 1 см от зажженного конца. Скорость распространения пламени определяют при зажигании образца в виде пластинки, расположенной относительно источника тепловых лучей так, чтобы градиент температур вдоль образца составлял приблизительно 10 °С/см.

• Проницаемость. Для оценки проницаемости полимерных материалов, используемых в средствах для индивидуальной защиты, и их пористости используется метод, основанный на определении времени проникновения через них жидких сред путем регистрации изменения поверхностного электрического сопротивления изнаночной стороны материала при проникновении сред через образец.

Опубликовано в

Опубликовано в