СВЕТОЧУВСТВИТЕЛЬНОСТЬ, КОНТРАСТНОСТЬ, РАЗРЕШАЮЩАЯ СПОСОБНОСТЬ ФОТОРЕЗИСТОВ

12 ноября, 2013

12 ноября, 2013  admin

admin |

-1

|

Оптимальное время контактного экспонирования определяется с помощью миры, измерения ширины линий и клина оптических плотностей. Клин содержит поля, у которых оптическая плотность

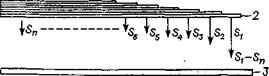

Рис. 1.25. Принцип оптического клина:

1 — свет; 2 — модель клина оптических плотностей; 3 — слой фоторезиста; Sj—Sn— номера клиньев с переменной оптической плотностью.

возрастает ступенчато на определенную величину. При постоянном времени экспонирования количество прошедшего через клин излучения ступенчато снижается с возрастанием оптической плотности поля (рис. 1.25). При увеличении времени экспонирования растет число ступеней, обнаруживающихся при проявлении, и таким образом можно визуально определять время экспонирования. В качестве порогового номера клина рекомендуется выбрать находящийся на границе между хорошо и плохо сформированными рель

ефами. Этот метод позволяет корректировать время экспонирования в процессе каждодневной работы, если приблизительное время экспонирования известно из предыдущего измерения.

У новой светочувствительной системы или резиста обычно проводят 6 испытаний с постоянным временем засветки. Для сохранения сопоставимых условий (особенно температуры) предпочтительно использовать один клин, который в процессе экспонирования закрывают непрозрачной фольгой, оставляя открытым продольный край, а затем через определенный временной интервал сдвигают фольгу, расширяя открытую зону и используя, таким образом, весь клин по частям во времени. Проявление и сушку слоев следует проводить в точном соответствии с режимом, предполагаемым для практики. У сканирующих устройств или устройств с движущимся источником обычно не существует прямой пропорциональности между скоростью движения источника и временем экспонирования. Необходимо поэтому определить эту зависимость экспериментально. Для вычисления времени экспонирования tm, отвечающего клину с оптической плотностью Sm при m-ной скорости движения, используют данные времени экспонирования tn и плотности Sn в соответствии с уравнением (I. 18):

tm = t„W2fm~Sn (1.18)

Примеры расчетов и условия проведения испытаний приведены в работе [4]-

Метод качества поверхности, применяемый в полиграфии, исходит из качественной оценки поверхности экспонированной области и предположения, что правильно экспонированная поверхность резиста после проявления и сушки является твердой и блестящей. Серией различных времен экспонирования при помощи этого критерия может быть установлено минимальное время экспозиции. Оценка качества поверхности субъективна и требует наличия опыта у экспериментатора.

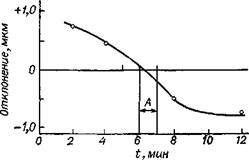

Метод измерения ширины линий наиболее надежен по сравнению с другими. Он заключается в определении точности воспроизведения маски и визуальной оценки изображения. Обычное измерение ширины линий состоит из серии 6 экспозиций и сравнения изображения на фоторезисте с изображением на маске. Если с помощью визуальной оценки поверхности слоя резиста достигнуто оптимальное время экспонирования, для дальнейшего его уточнения сравнивают ширину линий рельефа и шаблона. Допустимые погрешности ухода ширины линий зависят от размеров изображаемых структур и составляют для макролитографии (полиграфии) ±3 мкм, а для микроэлектроники примерно 0,1 мкм. Модификация этого приема состоит в экспонировании через клин оптических плотностей и измерении ширины линий для разных клиньев. Определяют уход размеров в зависимости от времени экспонирования и выбирают количество экспонирующего света, при котором уход размеров минимален (рис. 1.26).

Для определения времени экспонирования можно использовать тест на разрешающую способность, в котором используется маска с серией клинообразно уменьшающихся по ширине линий и промежутков между ними. При проведении нескольких экспозиционных испытаний определяется время экспонирования, при котором достигается наибольшее разрешение. Можно одновременно экспонировать и через клин оптических плотностей и определить относительную экспозицию. Предпочитают использовать слои на твердой основе во избежание потери адгезии отдельными линиями, что приводит к неправильным заключениям. У позитивных резистов рекомендуется контролировать и линии и промежутки между ними, так

|

|

как переэкспонирование ведет к расширению промежутков, а недоэкспони - рование — к расширению линий. Оптимальное время экспонирования достигается при наименьших отклонениях размеров линий и промежутков.

Рис. 1.26. Изменения ширины линий в зависимости от времени экспонирования фоторезиста SCR-5: А — область допустимых отклонений.

Принимая во внимание, что в процессе эксплуатации меняется эмиссия источника и может изменяться и качество резиста, необходимо проводить каждодневный контроль времени экспонирования. Для этой цели вполне подходит клин оптических плотностей.

Для определения времени экспонирования в микроэлектронике используется мира, метод измерения ширины линий и клин оптических плотностей. Применяется стандартная мира, содержащая уменьшающиеся линии и интервалы [4].

При постоянной толщине слоя степень фотохимического превращения фоторезиста зависит от скорости поглощения энергии света единицей поверхности / [в Дж/(см2-с)] и времени экспонирования t (в с):

ltp = Const (1.19)

где р — показатель Шварцшильда.

В соответствии с уравнением (I. 19) при изменении интенсивности источника надо пропорционально изменять время экспонирования (закон взаимозаместимости) [4]. Однако существует множество случаев невыполнения этого закона (невзаимозамести - мость).

Разрабатываются методы, позволяющие более полно выявить специфические особенности материала при экспонировании. Так, используется оценка свойств материала по значениям экспозиции

^макс и Н МИН и коэффициенту контрастности С:

С = Н макс/^мин

где Ямакс — экспозиция, необходимая для наиболее полного изменения свойств поля (растворимости) во всем объеме; Ямин — экспозиция, отвечающая наблюдаемому начальному моменту изменения свойств (растворимости) при действии света.

Эти величины зависят от первоначальной толщины нанесенного слоя; по ним можно рассчитывать время экспонирования т для разных слоев при заданном световом потоке I.

Предложены характеристики невзаимозаместимости и фотографической широты [72]. Известна методика, определяющая свойства слоя по сенситометрической (характеристической) кривой. Она отвечает зависимости d, — lg#, где d — толщина слоя, Н ■= I/S — экспозиция, т. е. величина, обратная светочувствительности. Для негативных составов начальный момент возникновения фоторельефа — появление на подложке нерастворимой в проявляющем растворе пленки с минимальной толщиной 0,03 мкм — определяет «пороговую» чувствительность композиции (Snop). Часто оценивается также светочувствительность при «рабочей» толщине слоя, обычно 0,5 мкм [S0,5 см2/(Вт-с)]. Мерой интенсивности процесса служит коэффициент контрастности tga — тангенс угла наклона прямолинейного участка характеристической кривой (он может принимать значения от единиц до нескольких десятков единиц). Эта методика разработана для определения интегральной и спектральной чувствительности негативных и позитивных фоторезистов. На ее основе получают ряд параметров, характеризующих фототропизм слоя [73].

Сенситометрическая кривая отражает кинетику суммарного процесса образования фоторельефа в слое полимера, на которую влияют: соотношение спектров эмиссии (как правило, полного спектра лампы среднего или высокого давления) и спектра поглощения слоя, интенсивность фотолитического процесса с участием хромофоров композиции, скорость последующих темновых реакций и т. д. Особенности оценки светочувствительности электронных резистов см. в разделе VII. 31.

Ухудшить результат экспонирования может присутствие кислорода, непостоянство толщины пленки и оптической плотности слоя, изменения интенсивности светового потока. Атмосферный кислород в радикальных процессах действует как ингибитор, это касается прежде всего негативных резистов [74]; влияние кислорода адекватно уменьшению выдержки, что вызывает снижение качества изображения. Обычно концентрация светочувствительного компонента в резисте достаточна для подавления этого влияния. В микроэлектронике при использовании проекционного устройства экспонирование можно проводить в инертной атмосфере. В некоторых случаях кислород может действовать как фотосенсибилизатор, особенно в комбинации с красителями или восстановителями, У негативных резистов влияние кислорода может проявиться в

возникновении вуали. Рекомендуется проводить экспонирование через 4 ч после нанесения резиста и хранить пластины в темноте1 и атмосфере азота, а в случае необходимости — при желтом освещении. Вуаль образуется также при наличии озона в концентрации свыше 0,05 млн-1.

Для достижения высокого разрешения необходимо, чтобы толщина слоя резиста была как можно меньшей: при этом изображение в слое резиста будет наиболее резким. Однако наилучшие технологические свойства слоя резиста и, прежде всего его стойкость при травлении подложки достигаются при возможно большей толщине В многослойных резистах (МСР) верхний чувствительный слой выполняет функцию маски при травлении планариза - ционногэ слоя (см. гл. VIII); при этом из-за малой толщины верхнего экспонируемого слоя его AR понижается, хотя суммарное AR многослойной системы достигает высокого значения, превышающего AR однослойного резиста в оптимальных условиях использования.

Непостоянство толщины достаточно толстого слоя резиста обычно существенно не сказывается на результатах экспонирования, в то время как у тонких слоев резистов при изменении толщины может резко возрасти дефектность. Кроме того, у тонких слоев при низкой интенсивности света перестает действовать закон взаимозаместимости. Тонкие слои резиста при данной интенсивности требуют большего времени экспонирования, чем предполагаемое для экспонирования толстых слоев (в пересчете на единицу оптической плотности). Это явление объяснено не полностью, в случае негативных резистов его относят за счет влияния кислорода [74]. При прочих равных условиях слишком высокая интенсивность света также может отрицательно влиять на качество воспроизведения.

Определяющее влияние на параметры рельефного изображения оказывает качество масок, изготовление которых является важнейшим звеном в технологической цепи литографического процесса. В связи с этим контролю их качества придается большое значение и его осуществляют либо ручным способом или с помощью автоматических измерительных систем, устраняющих ошибки визуальной оценки и значительно ускоряющих проверку качества [75].

Опубликовано в

Опубликовано в