Долговечность

30 июля, 2013

30 июля, 2013  admin

admin ![]() Расчетно-экспериментальный метод (ГОСТ 10060—76) заслуживает особого внимания, поскольку широко использу - •тся. Система производственного контроля обязывает не менее трех раз в смену определять «компенсационный фактор» для текущей оценки морозостойкости. Усредненные суточные показатели проставляются в паспортах па продукцию, так как испытания по основному способу очень продолжительны и очень редки. Опыт доказывает, что и расчетно-экспериментальный способ весьма приблизителен и мало пригоден для определения действительной морозостойкости.

Расчетно-экспериментальный метод (ГОСТ 10060—76) заслуживает особого внимания, поскольку широко использу - •тся. Система производственного контроля обязывает не менее трех раз в смену определять «компенсационный фактор» для текущей оценки морозостойкости. Усредненные суточные показатели проставляются в паспортах па продукцию, так как испытания по основному способу очень продолжительны и очень редки. Опыт доказывает, что и расчетно-экспериментальный способ весьма приблизителен и мало пригоден для определения действительной морозостойкости.

Расчетная морозостойкость мелкозернистых бетонов на крупном (Мк = 2| песке равна 1000 (Я:/7=1 : 1У, 300 (Ц:П= 1:2), 200 (// : /7= I : 3) и соответственно 400, 150. 125 на мелкоу (Л1,:=1) песке. При введении золы морозостойкость снижается до 200...75 циклов. Были проведены три серии испытаний каждого состава по основному методу с интенсивностью одни цикл в сутки, одновременно контролировались изменении динамического. модуля и приименной прочности. Все составы выдержали более 500 циклов попеременно! •_ замораживания — оттаивания, причем е процессе испытании наблюдалось знач;-- тельное повышение прочностных и дина мическнх характеристик (табл. 2).

Другим примере;.! является высокая морозостойкость двенадцати производственных партий пропаренного бетона с расходом вяжущего 260 кг/м3 и водоцементным отношением 0,58...0,60 при воздухововлечении 2,6...3,5%.

'Основными недостатками расчетного метода но ГОСТ 10060—76 являются от. еутствие учета качества заполнителей.

|

Н X S 3 S* о Я s.* |

|

Гір1 |

|

Стости [4] и льдистости [5], которая Определялась по формуле 1 = (e*Jd VB) t»Бо/(t/5o VB) v20, где vB, r2c, L’5o — скорость собственных Изгибиых колебаний насыщенного образца и замороженного при температуре —20 и —50°С, м/с. |

|

Таблица 2 |

|

С; т а о О £2 а Ої£ |

|

Оз - К Л О. fr" К CJ е О 3 н 3 о |

|

Характеристики |

|

Составы |

|

ЄдХІО- МПа |

|

МПа |

|

* СЇ |

|

|

На крупном (М 2) песке |

|

Ц : Г! : B = I : I : 0,20 (Ц : 3) : П : В = (0,8 : 0.2) : 1 : 0,30 Ц : П : В=| : 2 : 0,37 (Ц : 3) : П : В = (0,5 : 0,5) : 2 : 0,39 Ц : 11 : В= I : 3 : 0 48 (Ц : 3) : П : В = (0,5 : 0,5) : 3 : 0,50 |

|

35'56,4 29,4/44,4 19.7/36,4 13,2/20.6 9,аЛ8,7 8.5/14,6 |

|

29,5/35.2 27,6/32,6 27,/34.1 24,8/30.2 23 30.8 20,2'24,6 |

|

|

На мелком песке |

|

Ц : П : В = ( : 1 : 0,36 Ц : 3 : П : В=0.8 : 0,2 : 1 : 0,38 Ц : П. В=1: 2 : 0,48 Ц : 3 : П : В =0,6 : 0,4 : 2 : 0,51 Ц : П : В = I : 3 : 0,63 Ц : 3 : П : В=0,6 : 0,4 : 3 : 0,66 |

|

24/30.7 23/28.5 19/26.8 16,3/21,2 іЗґ'20.4 12/16,6 |

|

Примечание. Ц —цемент марки 500. З — з^ла V — объемная масса. Гіда. В числителе — начальные значения, в зиаменателе — через 500 циклов. |

|

Х-нмико-минералогического состава цемента, степени его гидратации, внутренней поровой структуры. Все это делает расчетный метод малопригодным для оперативного контроля морозостойкости. Более целесообразной представляется разработка экспресс-методов оценки морозостойкости с учетом среды эксплуатации н температурного режима. Нами проведены специальные исследования бетона класса В45. Работа проводилась на равноподвижных составах без добавки (эталон) и с добавками СПД и ЧСЩ, на теплоозерском цементе марки 550 химико-минералогического состава: C2S=18%, C3S = 62%, С3А=6%, C4AF = 12%, R-,0=0,75%. Все составы подвергались тепловлажностной обработке по режиму (2+4+ +8+2) ч: выдержка, подъем температуры до 80°С, изотермйя и охлаждение. Методика предусматривала измерение контракті;! [3], капиллярной пори- |

|

|

Песок, В — во- |

|

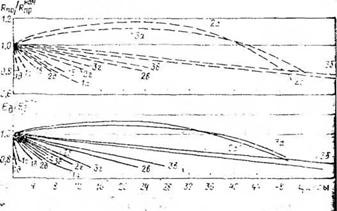

Исследования предусматривали два на риаита температуры (—20 и —50°С) я три различные среды (воздушная, пресная вода и 5%-ный раствор NaCl) замораживания. Принимали условие, что предельная морозостойкость соответствовала снижению Сд иа 20% и Ruр на 15%. Насыщение образцов проводилось сразу после их тепловой обработки в течение 48 ч, затем определяли начальные характеристики. При этом насыщение 5%-ным раствором NaCl на начальных показателях практически не сказалось. На рис. 1, 2 даются обобщенные результаты испытаний на морозостойкость с интенсивностью 1 цикл в сутки. Анализ показывает, что в процессе испытания при — 20СС в воздушной среде даже после 550 циклов у составов с химическими добавками наблюдался постоянный рост £д и RПр. У эталонного образца с первых циклов началось снижение этих характеристик, предельного значения оно достигло при 50 циклах При замене воздушной среды на жидкую процесс морозного разрушения резко ускоряется (табл. 3). Разрушения всех составов в жидкой среде начинались с поверхности и развивались по линейной зависимости I см. рис. 2), тогда как при испытаниях в воздушных условиях они носили неля - нейный характер и распределялись разномерно по всему объему.' Процесс морозного разрушения в воздушной и жидкой среде отличается tc-mJ что в первом случае происходит обезвоживание поверхностного СЛОЯ, ВО BTO-j ром — его обводнение. Это подтвержда-1 ется характером проявления изгибных; и продольных собственных колебаний образцов в процессе испытаний. В з-зз- |

|

1,8 1,Є 1,4 1.2 1,0 0,9 Ад |

![]()

|

S). |

![]()

|

Ад |

![]()

|

Ь» ’,о О, з ад о? |

![]()

|

Wo |

![]()

|

1 |

|||||

|

- |

|||||

|

- |

/1 |

T |

‘ ! ...V_ |

|

50 |

|

200 |

|

SI10 |

|

Ч икльі |

|

Рис. 1. Изменения прочностных о и динамических у характеристик бе - . токов при испытаниях по основному методу ГОСТ ІООЄО—76 / — состав без аоСавкй; 2 — состав с ЧСЩ; 3 — состав с СПД |

|

Рис. 2. Особенности изменения прочностных (вверху) и динамически (внизу) характеристик бетоиов при попеременном зам.»ражив£-иии1 оттаивании ‘ |

La — Id — эталон при замораживании при —50аС в- воздушной сое (а), при —20“С (б) и —50 С (р) в пресной роде, при —20'С <г) : —50”С (д) в 5%-ном растворе хлористого натрия; !а — 2д — то жк. ставов с ЧСЩ; За — Зд — то же, составов с СПД ••

SHAPE \* MERGEFORMAT

Среде они повторяли друг пру - , , 1, жидкой - нзгибные колебания по - т ;я, пю снижались, а измеряемые по цснгоу призм продольные либо оставаясь па прежнем уровне, либо несколько возрастали.

Исследования подтвердили, что добав - , п СПД и ЧСЩ являются одинаково •эффективными при замораживании бетона в воздушных условиях при —20°С. По н воздействия недостаточно для торможения процесса морозного разрушения, который ускоряется в пресной воде в 10 раз, в соленой — в 20...25, а при поннжении температуры до —50°С — соответственно в 40 и 100 раз. Аналогичные результаты были получены при испытании бетона классов ВЗО, В25, В15 с этими же добавками на цементах других заводов.

Низкая эффективность пластифициру - юще-воздухововлекающих химических добавок при испытаниях бетона в жидкой среде по сравнению с воздушными условиями требует пересмотра существующих представлений об обеспечении морозостойкости. Для подбора и проверки долговечных составов необходимо дифференцировать способы испытаний с учето 1 условий эксплуатации (среда, степень ее агрессивности, температурный режим) конструкций. Испытания должны носить экспрессный характер.

Из полученных результатов следует, чго наиболее интенсивно разрушение происходит в процессе замораживания прн —50°С в 5%-ном растворе NaCl. Очевидно, его можно принять в качестве экспрессного, но коэффициент перехода должен определяться для каждого региона и зависеть от условий эксплуатации конструкций. Для проведения такой работы и научного обоснования марки бетона целесообразна организация климатических станций натурных испытаний на морозостойкость.

Выводы

Для совершенствования стандарта по оценке морозостойкости необходимо отказаться от оценки расчетной морозостойкости «по компенсационному фактору», степень деструкции оценивать снижением прочности бетона по сравнению с его начальными показателями или классом, дополнить механические испытания резонансными. Проводить испытания следует при —20°С в воздушной среде для конструкций, эксплуатирующихся в условиях воздушно-влг. ж постного состояния и в пресной воде — водонасышенного состояния; проводить испытания в 5%-пом растворе №С| при —50°С, считая его экопрессным, с коэффициентом ускорения, равным 50 по отношению к испытаниям при —20°С в воздушных условиях и 8 — в пресной воде.

Для обоснования требований морозостойкости по видам конструкций в различных регионах целесообразна организация климатических станций натурных испытаний.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Самарин Ю. А. Современные способы контроля качества н исследования структуры материалов прн производстве предна - пряженных конструкций. — М.: Информэнер - го, 1983. — 94 с.

2. Кунцевич О. В. Бетоны высокой морозостойкости для сооружений Крайнего Севера.— Л.: Стройиздат, 1983.— 131 с.

3. Методика определения характеристик

Структуры и пределов прочности бетона на основе измерения контракцнонного объема. — М., 1977. — 27 с.

4. Т у р к е с т а и о в Г. А. Пористость цементного Камня и качество бетона // Бетон и железобетон.— 1964. — X® II. — С. 514—617.

5. Ф и л о н и д о в А. М. Применение ультразвука для контроля морозостойкости гидротехнического бетона // Гидротехническое строительство.— 1982. — N° 5. — С. 28—31.

|

УДК 691.327(575.1) И. К. КАСИМОВ, д-р техн. наук, П. Б. РАПОПОРТ, инж. (Ташкентский политехнический ин-т) |

Опубликовано в

Опубликовано в