Ручная дуговая сварка и резка

8 июля, 2013

8 июля, 2013  admin

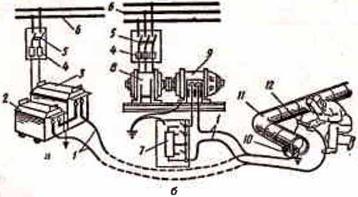

admin Ручная дуговая сварка обеспечивает большую производительность труда по сравнению с газовой, в процессе сварки используют более простое и безопасное оборудование (рис. 38).

Подготовка к дуговой сварке состоит в очистке концов труб и поверхностей деталей на расстоянии 25—30 мм и разделке кромок. Затем соединяемые трубы фиксируют одну относительно другой с помощью приспособлений так, чтобы смещение их кромок при толщине стенки трубы до 5 мм было не более 1 мм, а зазор между торцами труб — не более 1,5—2,0 мм.

Ручную дуговую сварку производят электротоком, который через электрододержатсяь и сварочный провод подводится к электроду от источника тока и по второму проводу — к свариваемому металлу. Когда сварщик касается электродом поверхности металла, между электродом и металлом возникает короткое замыкание, в результате чего

|

Рис. 38. Ручная дуговая сварка: А — переменным током; б — пос птшыи гмом: 1 — провода; 2 — дроссель; 3 — трансформатор; 4 — пцжлпадшимтинй; 5 — рубильники; 6 — электрическая сеть; 7—реостат; 8 — электродвигатель; 9 — генератор; 10 — зажим; 11 — трубопровод; 12 — электрододержатель |

В точках контакта плотность тока достигает больших значений, выделяется большое кол ичестоо теплоты и металл мгновенно расплавляется, образуя жидкую перемычку между спариваемым металлом и электродом. При отводе электрода от поверхности Металла на некоторое расстоя - ние возникает электрическая дуга.

|

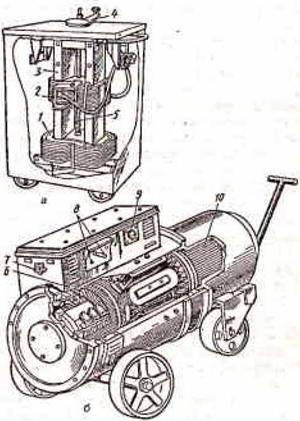

Рис, 39. Электросварочное оборудование: а — трансформатор; б — преобразователь; 1,2 — катушки; 3 — сердечник; 4 — рукоятка; 5 — винт; 6 — генератор; 7 — реостат; в — зажимы; 9 — вольтметр; 10 — электродвигатель |

Дуговую сварку можно выполнять переменным или постоянным током. Постоянный ток обеспечивает высокое качество сварки. Сварка переменным током экономична и удобна.

При сварке переменным током ток от сети переменного тока напряжением 220, 380 В подается к сварочному трансформатору, который понижает напряжение до величины, необходимой ДЛЯ возбуждения и устойчивого горения дуги (напряжением 60—80 В), и по сварочным проводам через зажим и электрододержатель подводится к свариваемой детали (рис, 38а).

Сварочный трансформатор состоит из сердечника, на цертнкдльншх СТСф не кя ч которого р*и мешаются катушки пер&ичкой Н вторичной ОГ'МОФОК (рНс. ЗМ Подиижныс катушки вторзпных Обмато* сосдинени С рс^ЛИрО&ОЧНЫИ пиитом, при ьршценяч которого руксмпсой 4 катушки ито - ркчной обшстгкн сближаются с катушками перпнчноЛ об' МОТХЧ. Принтом иларо*[НЫЙ ток будет увеличиваться. При удалении катушек одна от другой сварочный ток уменьшается. Сварочный ток можно также регулировать включением в сварочную цепь дросселя или последовательным включением обмоток сварочного трансформатора.

При сварке постоянным током ток от сети переменного тока напряжением 220, 380 В поступает к сварочному преобразователю, или выпрямителю (рис. 396). Преобразователь состоит из электродвигателя и генератора постоянного тока, соединенных общим валом. Генератор вырабатывает постоянный ток напряжением 25—27 В. Стирочный ток гегулнруптэт реостатом.

Ппрелин*'ноП саарочный преобразователь ПСУ-50(1 ггредензвллст собиН щокорп^кую конструкцию, гтъсди - 11дх>щ>тгг элеК1рщвнт7зтель ч генерлпар В верхней части корпуса установлены реостат, зажимы для подключения сварочных проводов и вольтметр. Сварочные выпрямители ВД-ЗОб, ВД-502 характеризуются высоким КПД, меньшей массой, чем преобразователи, и широкими пределами регулирования.

Гхпи элскгрнч’екйя сеть отсутстщсг, используют сварочные агрегаты АДЛ-!509, АЛ,-304, к которых гсн^тгор приводится № лращснне цит ате чем пнутрсннего стрд нля,

Для ручной дуговой сварки применяют металлические электроды — стальные стержни круглого сечения с нанесенным покрытием. Электроды изготовляют из стальной углеродистой, легированной, высоколегированной проволоки. Электроды классифицируют по назначению — для сварки углеродистых и низколегированных конструкционных сталей, легированных конструкционных и теплоустойчивых сталей, высоколегированных сталей; по виду покрытия — с основным, рутиловым, кислым, целлюлозным и др., характеру шлака, механическим свойствам металла. , 1

Покрытие электродов защищает расплавленный металл от кислорода и азота воздуха, стабилизирует горение дуги, очищает металл ггг вредных примесей и добавляет в него элементы, улучшающие свойства сварного шва (легирующие добавки).

Для защиты зоны сварки также используют углекислый газ, азот, аргон и другие инертные газы, находящиеся под большим давлением в баллонах.

Для ручной дуговой сварки труб обычно применяют электроды 342 и Э42А, которые хранят в упаковках в сухих помещениях.

Ручную дуговую саарку пыцопнкнщ тлк После нолхотоо - ки труб выбирают режим сцярки. успщщшнвают сварочное оборудование и режим работы, зажигают дугу к выполняют шов. При выборе режима ручной сварки определяют диаметр элекггролд н величину сварочного тока. Диаметр олехтрола вдвменг от толщины металла, типа соединенны, шеш к т. д. При сварке встык металла толщиной до 4 мм в нижнем положении диамегр элшег- рода берут равный толщине металла, при большей толщине применяют электроды диаметром 4—6 мм. Сварку труб со стенками толщиной до 5,5 мм можно вести электродом диаметром 3 мм.

В многослойных и угловых швах первый слой выполняют электродом 2—4 мм, а последующие слои — электродом большего диаметра, что обеспечивает более высокое качество шва. Вертикальные и потолочные швы обычно выполняют электродом диаметром не более 4 мм.

Сварочный ток принимают равным 35—60 А на 1 мм диаметра электродов. При меньшем значении тока происходит неустойчивое горение дуги, непровар, что ведет к небольшой производительности; при чрезмерно большом значении перегревается электрод, разбрызгивается металл, ухудшается формообразование шва и получается непровар.

Вертикальные и горизонтальные швы выполняют при сварочном токе, меньшем на 5—10%, чем нижние швы, а потолочные швы — на 10—15%. Это не позволяет жидкому металлу вытекать из сварочной ванны.

Скорость сварки и напряжение на дуге рабочий устанавливает в процессе работы в зависимости от вида сварного соединения, марки стали трубы и электрода, положения шва в пространстве. При увеличении скорости сварки глубина провара и ширина шва понижаются. При увеличении длины дуги глубина провара и ширина шва увеличиваются.

При установке сварочного оборудования сварочный трансформатор или Лнератор размещают около места сварки и подключают его к сети, присоединяют провода с помощью зажима к свариваемым деталям и закрепляют выбранный электрод в электрододержателе.

Дугу между электродом с защитным покрытием и свариваемыми деталями зажигают в два этапа: коротким за мыканием конца электрода на свариваемую деталь и последующим отрывом его на расстояние, равное диаметру электрода с покрытием. Зажигание дуги можно произвести касанием в одной точке (впритык) и скольжением (чирканьем). При втором способе металл разогревается в нескольких точках при движении электрода по поверхности детали. Это облегчает зажигание дуги. Первый способ чаще используют при сварке в узких и неудобных местах.

После зажигания дуги основной и электродный металлы начинают плавиться, образуя ванну расплавленного металла. Сварщик подает электрод в дугу со скоростью, равной скорости плавления электрода, что позволяет поддерживать постоянную длину дуги. От правильно выбранной длины дуги зависят качество сварного шва и производительность сварки. Нормальной считают длину дуги, равную 0,5—1,1 диаметра стержня электрода. Увеличение длины дуги, которая зависит от марки электрода и положения шва в пространстве, снижает ее устойчивое горение, глубину плавления основного металла, повышает потери на угар и разбрызгивание электрода.

Электрод можно передвигать в любом направлении. Он должен быть наклонен к оси шва так, чтобы металл свариваемого изделия проплавлялся на наибольшую глубину и правильно формировался шов. При выполнении нижних швов угол наклона электрода должен быть 75° от вертикали в сторону ведения шва — углом назад.

Для получения шва нужной ширины производят поперечные колебательные движения электрода: по ломаной линии — используют для получения плавных валиков при сварке толстых деталей встык без скоса кромок в нижнем положении, когда прожог свариваемой детали невозможен; полумесяцем, обращенным концами к направлению сварки или к наплавляемому шву, применяют для стыковых швов со скосом кромок и угловых швов с катетом менее 6 мм при любом положении шва и использовании электродов диаметром до 4 мм; треугольником — используют при выполнении стыковых соединений со скосом кромок и угловых швов с катетом более 6 мм при любом положении шва.

Сварные швы могут быть одно - и многослойными, как и при газовой сварке. Заполнение шва производит «напро - ход», когда электрод продвигают вдоль шва с начала до

Кониа в одном направлении и обратно ступенчатым способом, рачбирая шов на короткие участки* которые последовательно заваривзют. После окончания сварки нельзя обріїГВіІПі дугу и остишигть Ни поверхности металла шва углубление (кратер), Лчя его устранения в конце шва прекращают поступательное движение электрода и медленно отводят йго от шиач удлинял лугу до ее обрыва. При стирке нткоуглеро&нитш сталей кратер заполняют электродным металлом н млшдят алектроа в сторону на основной металл. Не рекомендуется кратер несколь

Кими обрывами и зажиганиями дуги ввиду загрязнения мста-пла оксидами.

С Вирное соединение труб л летдлеГЇ ручной лусчлюя сііііркон про изволят аналогично соедннеинпм газовой соаркоИ. При енлрко оинниошшных с-пшыгых трув иепть - jyioT jjtcKTpoJLJ диаметром не 6о.1ее 3 мм с рутидопым идя фтор ИСТОКИ І ьинетії. і м покрытие м.

Ручную сиэрку стыков труб искригимн электродами Применяют при НііЛОЇКЄНИН кцр If СВОГО ШВД oej подклшшм* колец, л также при ллґиговленин н монтаже Труйопроно - лон п неудобных лдн механизированной дупопой свирки И^ЮЛНЯЛП L-JUl. i! КЦПсНООбразНОХО гнутоіч> трубопровода II трубопровода, проходящею и щшпш* соединения сгкциН В JL'HIHHJJC петли. прцвнрКПфдан(іЄІЦ эиптуще* н т. л, Кор-

НсВОЙ ШОР рЫЛОЛКНЯУГ ЭЛСКГрОДЛМН ДНЯМнТрОМ С.6—3 мм

В зависимости от толщины стенки трубы, а остальные шлы — эл сіл родами большего диаметра.

Ирм сварке ггыкш целесообразно иыпопнять работу в несколько слоен: при толшино силршиечой летали '1— 5 мч — идил слон (не считал корневою), при толщине ИЗ— ]їіш - □ четыре слоя эаектродимн диаметром 3—4 ми.

Обычно ручную дугоыую евлрку стыков FpyConpouuflo-i аыпоиниют сверку линз. Это позволяет нести процесс н<і Оолъшои скорости н с меньшим сечением ИЛ11КД (с меньшим КаЛИЧВСТРОМ ШЛЛКії), ЧТО особенно KUKHO При puGo - те на морозе, а также снижает время на зачистку шва от шлака и заварку кратера. Эту сварку ведут с исііользова- нием электродов марок ОЗС-9, ВСЦ-1, ВСЦ-2, ВСФС-50 и др. Этими же электродами можно выполнять сварку и снизу вверх.

Сварочные работы в закрытых помещениях ведут полуавтоматом «Луч», подключенным к осветительной сети. При сварке используют проволоку марки Св-15ГСТЮЦА, которая не требует газовой защиты.

Контроль качества шва при дуговой и газовой сварке одинаков.

Резка. Резку разделяют на кислородно-дуговую, воздушно-дуговую и плазменно-дуговую.

Кислородно-дуговая резка основана на расплавлении металла электрической дугой, а затем сжигании металла в струе кислорода. При этом способе резки между трубчатым электродом и обрабатываемым изделием образуется электрическая дуга. Струя кислорода, поступающая из баллона с редуктором в трубчатый электрод, попадает на нагретую поверхность и окисляет металл.

При воздушно-дуговой резке металл по линии реза расплавляется дугой, горящей между Изделием и электродом, и удаляется струей сжатого воздуха.

Плазменно-дуговая резка заключается в проплавлении металла мощным дуговым разрядом, локализованным на малом участке поверхности разрезаемого металла, с последующим удалением металла из зоны реза высокоскоростным газовым потоком. Холодный газ, попадающий в горелку (плазмотрон), обтекает электрод в зоне дугового разряда и превращается в плазму — высокотемпературный газ, содержащий большое количество положительно и отрицательно заряженных частиц (ионов, электронов). Плазма истекает через отверстие малого диаметра в сопле в виде ярко светящейся струи с большой скоростью и температурой 20000—ЗОООО'С. Плазменно-луговая резка обеспечивает высокую скорость процесса и позволяет обрабатывать металлы, которые нельзя резать другими способами: медь, алюминий и их сплавы, высоколегированную сталь.

Опубликовано в

Опубликовано в