ВЫРУБКА

21 июня, 2013

21 июня, 2013  admin

admin Это разделительная операция, заключающаяся в отделении части заготовки по замкнутому контуру в штампе, причем, отделенная, смещенная в матрицу часть заготовки является деталью или полуфабрикатом для последующей штамповки, механической или иной обработки. Производится при помощи вырубного штампа.

Процесс резания штамповки при вырубке, пробивке и других разделительных операциях в некоторой степени аналогичен процессу резания ножницами. В данном случае пуансон и матрица являются как бы ножами замкнутой конфигурации.

Процесс резания штампами состоит из трех стадий:

- упругой;

- пластической;

- скалывания.

В первой стадии происходит упругий изгиб металла с легким выдавливанием его в отверстие матрицы. При этом напряжения в металле не превосходят предела упругости.

В пластической стадии происходят вдавливание пуансона в металл и выдавливание его в отверстие матрицы. Вдавливание вырубного пуансона происходит не по всей торцевой поверхности, а лишь по кольцевому пояску. Такое же вдавливание наблюдается и со стороны матрицы. Отпечатки от локализованного вдавливания пуансона и матрицы остаются на вырубленной детали и отходе в виде смятой полоски вдоль контура резания.

В результате локализованного вдавливания пуансона и матрицы возникает круговой изгибающий момент, образованный силами трения.

Под действием кругового изгибающего момента заготовка получает пространственный изгиб (выпучивание), при котором с выпуклой наружной стороны-заготовки реализуется напряженное состояние двухосного растяжения, а не внутренний - сжатия.

Непосредственно под режущей кромкой пуансона создается напряженное состояние объемного сжатия, по режущей кромке - с напряжениями радиального растяжения. Первое состояние более благоприятно для пластического течения металла, а второе – и способствует возникновению микротрещин в зоне резания.

К концу второй стадии напряжения вблизи режущих кромок достигают максимальной величины, соответствующей сопротивлению металла срезу.

При вырубке деталей пуансон должен быть плоским, а скос делается на матрице. Деталь получается плоской, а отход изогнутым. Скос должен быть двухсторонним и симметричным относительно центра давления пуансона.

При пробивке отверстий матрица должна быть плоской, а скос делается на пуансоне.

В третей стадии процесса у режущих кромок матрицы образуются скалывающие трещины. После дальнейшего движения пуансона и исчерпывается местная пластичность металла и скалывающие трещины возникают у режущих кромок пуансона. Эта последовательность скалывания подтверждаетя тем, что блестящий поясок, соответствующий пластической стадии резания, на отходе значительно шире, чем на детали.

Скалывающие трещины, направленные по линиям наибольших деформаций сдвига (поверхности скольжения), быстро распространяться на внутренние слои металла и вызывают отделение вырезаемой детали.

Поэтому во время первой и второй стадии вырубки, скорость движения пуансона меньше, чем в третей стадии.

При дальнейшем движении пуансона вырезанная деталь проходит через рабочую часть матрицы.

При оптимальном зазоре между пуансоном и матрицей поверхности сдвига (линии скольжения), возникающие у режущих кромок пуансона совпадают с поверхностями сдвига и трещинами, возникающими у режущих кромок кромок матрицы и образуют общую криволинейную поверхность скалывания.

При вырубке с малым зазором твёрдых материалов двойного среза не получается. В случае очень большого зазора на поверхности образуются равные заусенцы от затягивания и обрыва металла в опоре.

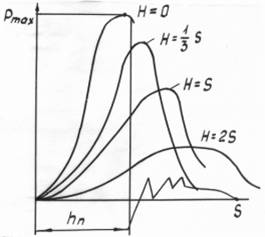

Изменение усилия вырубки на протяжении рабочего хода

H - глубина вдавливания

Как показали исследования, проведённые Романовским, сопротивление срезу зависит не только от механических свойств металла от степени предварительного наклона инструмента, но так же от относительно толщины заготовки, зазора и скорости вырубки.

Опубликовано в Обратотка металлов давлением

Опубликовано в Обратотка металлов давлением Комментарии закрыты.