Обоснование выбора оборудования при ковке и горячей объемной штамповке

28 мая, 2013

28 мая, 2013  admin

admin

Пример 1. Рассмотрим выбор молота при осадке заготовки на конкретном примере.

Дана стальная заготовка диаметром D0=160 Мм, высотой H0= 300 Мм. Необходимо осадить заготовку до высоты H1=200 Мм. Предел прочности стали при 20 °С ![]() =750 МПа, а при 1100 °С – 35 МПа, КПД H=0,8, коэффициент, учитывающий влияние масштабного фактора на предел текучести, – J=0,65. Коэффициент динамичности, учитывающий влияние скорости деформации на предел текучести при температуре 1100 °С, равен KE= 2. Высота падающих частей над наковальней – HМ=2 М.

=750 МПа, а при 1100 °С – 35 МПа, КПД H=0,8, коэффициент, учитывающий влияние масштабного фактора на предел текучести, – J=0,65. Коэффициент динамичности, учитывающий влияние скорости деформации на предел текучести при температуре 1100 °С, равен KE= 2. Высота падающих частей над наковальней – HМ=2 М.

Требуется определить минимальный вес падающих частей молота, выбрать молот и определить необходимое число ударов молота.

Проверка заготовки на устойчивость:

![]() (3.131)

(3.131)

Определим диаметр заготовки после осадки из условия постоянства объема

(3.132)

(3.132)

Объем заготовки:

![]() (3.133)

(3.133)

Предел текучести с учетом влияния температуры, скорости деформации и масштабного фактора:

![]() . (3.134)

. (3.134)

Определим полную работу деформации

(3.135)

(3.135)

Выберем наибольшее число ударов молота n=4.

Работа, которая должна быть затрачена на деформацию заготовки за 1 удар молота

![]() (3.136)

(3.136)

Необходимая минимальная потенциальная энергия падающих частей с учетом КПД

![]() (3.137)

(3.137)

Учитывая, что

![]() , (3.138)

, (3.138)

Найдем

![]() (3.139)

(3.139)

Принимаем 2-тонный молот.

Пример 2. Рассмотрим выбор пресса при прямом выдавливании заготовки на конкретном примере.

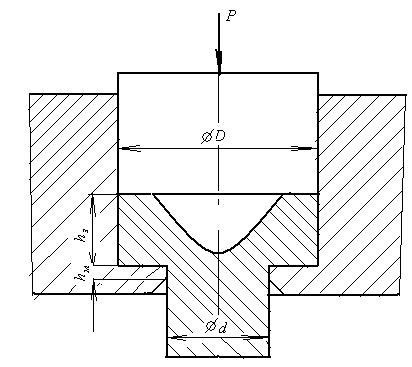

Дана стальная заготовка диаметром D=300 Мм, высотой H0= 150 мм. Необходимо выдавить вал диаметром D=160 Мм длиной 100 Мм, оставив фланец диаметром 300 Мм высотой 100 Мм (рис. 3.58).

Рис. 3.58. Схема выдавливания заготовки типа «вал с фланцем»

Предел прочности стали при Q = 900 °С ![]() =100 МПа, коэффициент, учитывающий влияние масштабного фактора на предел текучести J=0,65. Наибольшее перемещение горизонтальных линий координационной сетки – D=60 Мм.

=100 МПа, коэффициент, учитывающий влияние масштабного фактора на предел текучести J=0,65. Наибольшее перемещение горизонтальных линий координационной сетки – D=60 Мм.

Вычислим линейную деформацию:

![]() . (3.140)

. (3.140)

Вычислим наибольшую деформацию сдвига:

![]() . (3.141)

. (3.141)

Интенсивность деформации при r=r:

![]() . (3.142)

. (3.142)

Вычислим силу деформации:

(3.143)

(3.143)

Определим силу трения:

![]() , (3.144)

, (3.144)

Итого суммарное усилие выдавливания: ![]()

На практике суммарное усилие выдавливания иногда определяют по упрощенной эмпирической формуле:

![]() (3.145)

(3.145)

Где К – эмпирический коэффициент, зависящий от отношения высоты фланца ![]() к диаметру выдавленного стержня d, использующийся вместо выражения

к диаметру выдавленного стержня d, использующийся вместо выражения ![]() и учитывающий, кроме того, силы трения. В нашем случае К=2,9, что примерно соответствует значениям, использующимся на практике.

и учитывающий, кроме того, силы трения. В нашем случае К=2,9, что примерно соответствует значениям, использующимся на практике.

Соответственно пресс должен развивать большее усилие, чем ![]()

Опубликовано в

Опубликовано в