Деформации, работа и усилия при различных операциях ковки и штамповки

27 мая, 2013

27 мая, 2013  admin

admin Рассмотрим осадку цилиндрического образца между двумя плоскими поверхностями, перпендикулярными оси осаживаемого цилиндра (рис. 3.45).

В идеальном случае при отсутствии трения на торцах цилиндрического образца деформации будут однородны по всему объему. При этом исходный цилиндр в результате осадки преобразуется также в цилиндр меньшей высоты, но большего диаметра (см. рис. 3.45, а). Однако в действительности из-за трения на торцах цилиндрического образца деформации будут неоднородными. Образец после осадки приобретает форму бочки (см. рис. 3.45, б).

Осадку производят на прессах или молотах как одну из операций (или переходов) технологического процесса обработки давлением.

Определим приращение работы деформирования при осадке:

![]() , (3.125)

, (3.125)

Где V – объем, F – площадь поперечного сечения деформируемой заготовки, P – давление.

Соответственно, работа деформации

. (3.126)

. (3.126)

С учетом выражения (3.126) среднее усилие P деформирования при осадке будет:

![]() . (3.127)

. (3.127)

При одноосном сжатии ![]() . Однако можно допустить, что, заменив истинную линейную деформацию интенсивностью деформаций, можно применять эту формулу для оценки усилия и при возникновении бочкообразности, то есть при появлении сдвиговых компонентов деформации.

. Однако можно допустить, что, заменив истинную линейную деформацию интенсивностью деформаций, можно применять эту формулу для оценки усилия и при возникновении бочкообразности, то есть при появлении сдвиговых компонентов деформации.

Как показал проф. Сторожев М. В. [11], увеличение давления P по отношению к пределу текучести sT с учетом трения на торцах цилиндра зависит от отношения диаметра заготовки к ее высоте:

![]() (3.128)

(3.128)

При этом работа деформации при осадке будет:

(3.129)

(3.129)

Во избежание появления трещин, других дефектов величину деформации EZИ или EI за 1 удар молота необходимо ограничивать, например EZ1=0,03.

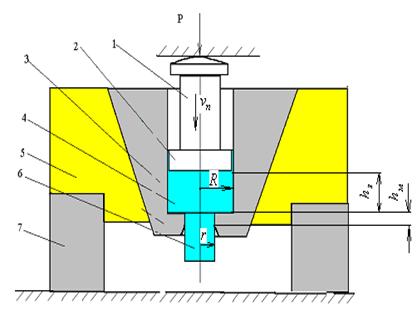

Прошивка представляет собой операцию при ковке или штамповании (штамповке) поковок, осуществляемую для получения глубокой полости или сквозного отверстия в теле поковки путем вдавливания в нее прошивня.

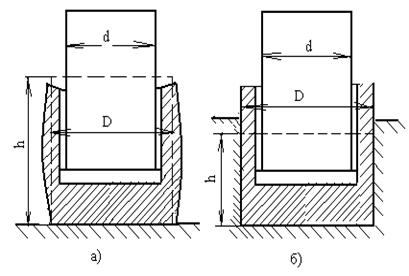

Прошивка разделяется на открытую и закрытую, рис. 3.55.

Рис. 3.55. Схемы прошивки: а) открытая, б) закрытая

При открытой прошивке боковые поверхности заготовки свободны от нагрузки. При этом исходная высота заготовки уменьшается (заготовка осаживается, а диаметр неравномерно увеличивается. Форма заготовки при открытой прошивке искажается (приобретает бочкообразность) тем больше, чем меньше отношение ![]() исходного диаметра цилиндрической заготовки к диаметру прошивня.

исходного диаметра цилиндрической заготовки к диаметру прошивня.

При закрытой прошивке диаметр заготовки равен диаметру матрицы, а высота заготовки увеличивается, причем тем больше, чем меньше отношение ![]() . Высота заготовки может быть вычислена из условия постоянства объема.

. Высота заготовки может быть вычислена из условия постоянства объема.

При прошивке деформирующее усилие определяют по удельному давлению и площади поперечного сечения прошивня.

Удельное давление под прошивнем зависит от схемы прошивки (открытой или закрытой) и от отношения ![]() исходного диаметра цилиндрической заготовки к диаметру прошивня (рис. 3.56):

исходного диаметра цилиндрической заготовки к диаметру прошивня (рис. 3.56):

(3.130)

(3.130)

Рис. 3.56. Зависимости отношения удельного давления к пределу текучести ![]() от отношения

от отношения ![]()

При расчете деформирующего усилия необходимо учитывать не только давление металла на прошивень, но и трение металла о боковые поверхности матрицы и прошивня.

При штамповке на прессах время контакта пуансона с заготовкой больше, чем на молотах. Это приводит к охлаждению заготовки и худшему заполнению полости штампа. Поэтому плоскость разъема выбирают вблизи торца поковки.

Поскольку в каждом ручье штампа деформация полностью осуществляется за один ход пресса, при штамповке на прессах возникают большие усилия. Расчет усилия при штамповке на прессах очень важен, так как при недостаточном усилии пресса возможна его поломка.

При выдавливании происходит истечение металла, заключенного в контейнер через отверстие в нем (матрицу) (рис. 3.57). Конфигурация матрицы определяет сечение выдавливаемой заготовки.

Рис. 3.57. Прямое выдавливание

На рис. 3.57 представлен метод прямого выдавливания: металл течет в сторону движения пуансона. При обратном методе выдавливания металл течет навстречу движению пуансона. Этим методом могут быть получены детали типа втулок, труб.

Деформации и усилия при выдавливании определяются по формулам, рассмотренным в разделе «Прессование».

Опубликовано в

Опубликовано в