Основные способы обработки металлов давлением

17 мая, 2013

17 мая, 2013  admin

admin

Способы обработки металлов давлением по производственному назначению разделяют на два вида:

– металлургические, предназначенные для получения заготовок постоянного поперечного сечения (прутков, проволоки, листов и др.), применяемых в качестве заготовок для последующего изготовления из них деталей с помощью предварительного пластического формоизменения и обработки резанием; основными металлургическими способами обработки давлением являются прокатка, волочение и прессование;

– машиностроительные, предназначенные для получения деталей или заготовок, имеющих форму и размеры, приближенные к форме и размерам деталей; основными способами получения деталей заготовок в машиностроении обработкой давлением являются ковка и штамповка.

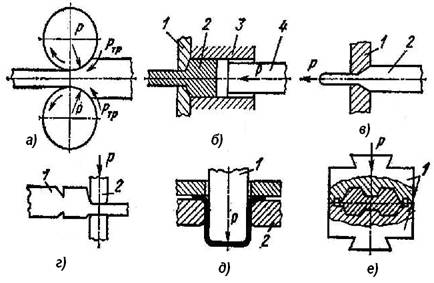

Прокатка (рис. 3.1, а) [12] заключается в обжатии заготовки 2 между вращающимися валками 1.

Волочение (рис. 3.1,б) заключается в протягивании заготовки 2 через сужающуюся полость матрицы 1; площадь поперечного сечения заготовки при этом уменьшается и получает форму поперечного сечения отверстия матрицы.

Прессование (рис. 3.1, в) заключается в продавливании заготовки 2, находящейся в замкнутой форме 3, через отверстие матрицы 1.

Ковкой изменяют форму и размеры заготовки 2 путем последовательного воздействия универсальными инструментами 1 на отдельные участки заготовки.

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента – штампа.

При объемной штамповке на заготовку, являющуюся обычно отрезком прутка, воздействуют штампом 1, причем металл заполняет полость штампа, приобретая ее форму и размеры.

Рис. 3.1. Схемы основных видов обработки металлов давлением: а) прокатки, б) прессования, в) волочения, г) ковки,

Д) одного из процессов листовой штамповки, е) одного

Из процессов объемной штамповки

Листовой штамповкой (рис. 3.1, е) получают плоские и пространственные детали из заготовок, у которых толщина значительно меньше размеров в плане (лист, лента, полоса). Обычно заготовка деформируется с помощью пуансона 1 и матрицы 2.

Опубликовано в

Опубликовано в