Проектирование технологических процессов ковки

30 мая, 2013

30 мая, 2013  admin

admin Включает в себя решение следующих вопросов:

1. Ознакомление с чертежом детали и условием её работы. Выбор метода изготовления поковки;

2. Составление чертежа поковки и определение её массы;

3. Выбор и расчёт массы и размеров исходной заготовки или слитка;

4. Выбор и расчёт операций (переходов). Подбор инструмента.

5. Расчёт необходимых усилий. Подбор оборудования;

6. Назначение режимов нагрева. Выбор нагревательных устройств;

7. Назначение режимов охлаждения;

8. Назначение режимов термообработки;

9. Определение штучного времени и норм выработки;

10. Определение состава бригады и разрядов;

11. Определение методики контроля качества поковки;

12. Мероприятия по технике безопасности и охране окружающей среды.

· 1 Тщательно анализируются как фигурации детали, её габаритные размеры и условия работы в реальном узле машин. На основании этих данных выбирается способ изготовления, обеспечивающий наилучшее качество при минимальных затратах.

· 2 Чертёж поковки составляется по чертежу готовой детали с изменением указанных на нём размеров на величину припусков, допусков и напусков.

Припуском на механическую обработку называется увеличение (уменьшение) размеров поковки по сравнению с размером детали с тем, чтобы после механической обработки получить деталь требуемой точности и шероховатости поверхности.

Допуском (предельным отклонением) называется обусловленное чертежом отклонение размеров поковки от её номинальных размеров. Допуск вводится для компенсации неточности формы и размеров поковки при ковке.

Напуск – это увеличение припуска, делающейся для упрочнения конфигурации поковки.

Чертёж поковки составляется на основании чертежа детали и ГОСТ 7829-70 (молоты) и ГОСТ 7062-90 (прессы).

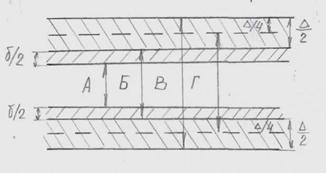

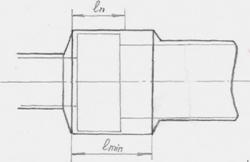

Где А – размер детали; ![]() - минимальный размер поковки;

- минимальный размер поковки; ![]() - максимальный размер поковки;

- максимальный размер поковки; ![]() - номинальный размер.

- номинальный размер.

Классификация поковок получаемых ковкой.

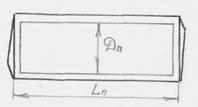

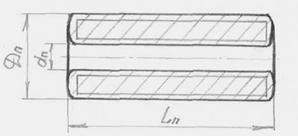

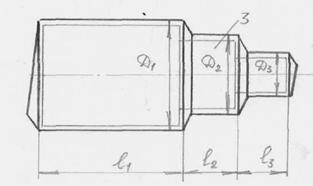

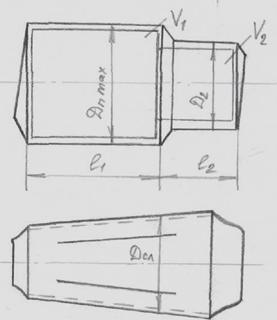

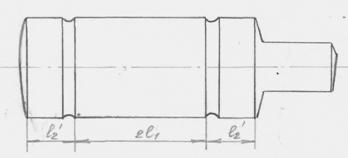

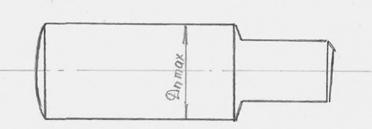

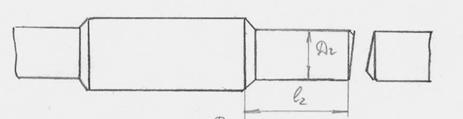

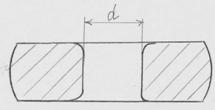

1- Поковки типа гладкого вала.

![]() - молот.

- молот.

![]() - пресс.

- пресс.

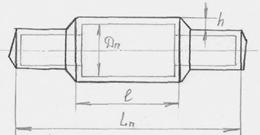

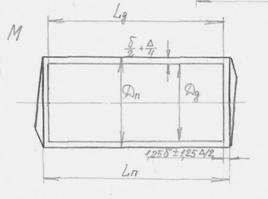

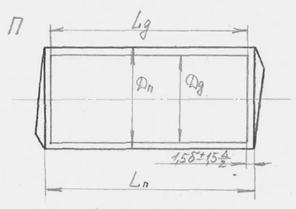

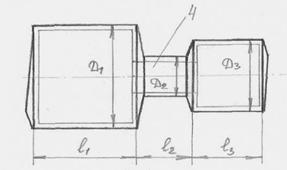

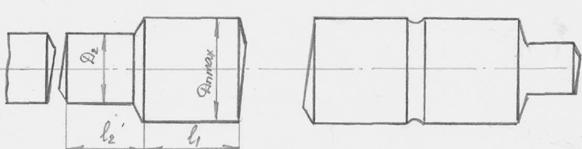

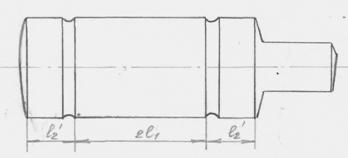

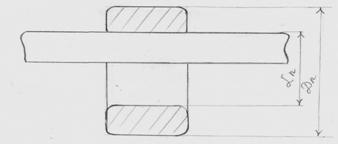

2- Поковки типа вал с уступами.

|

![]() .

.

![]() .

.

![]() мм – молот.

мм – молот.

![]() мм - пресс.

мм - пресс.

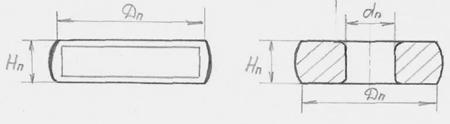

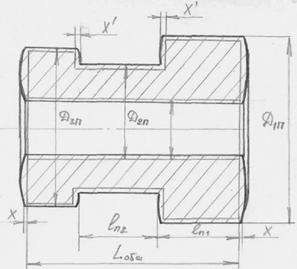

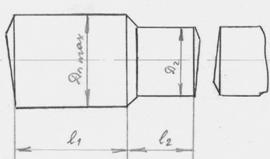

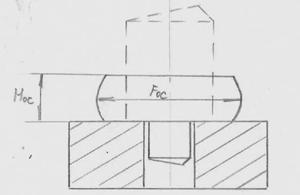

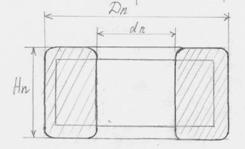

3- Поковки типа сплошных и пустотелых дисков.

|

![]() .

.

![]() ,

, ![]()

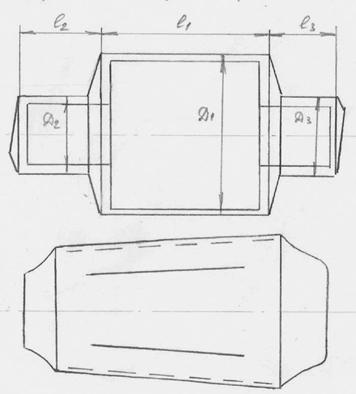

4- Пустотелые поковки.

|

![]() ,

, ![]()

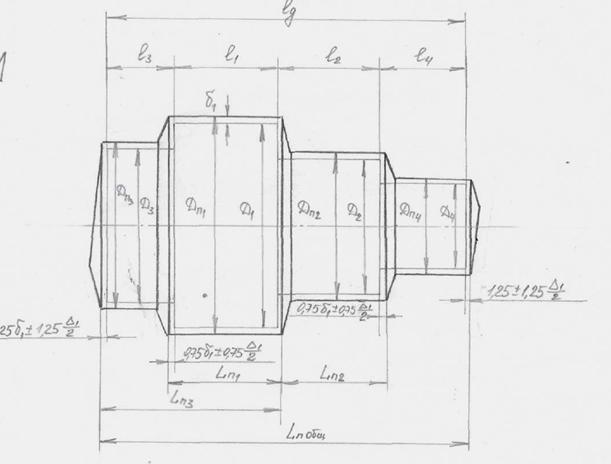

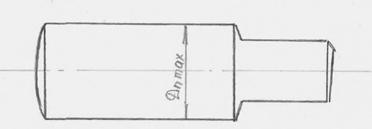

· Поковки типа гладкого вала.

Для молота ![]()

|

|

Для пресса ![]() .

.

Масса поковки определяется на основании её объёма с учётом плотности стали и массы концевых обрубков.

Масса подсчитывается по поминальным размерам поковки.

![]()

Где ![]() плотность,

плотность,

![]() объём.

объём.

Для молота ![]()

![]() .

.

Для пресса ![]() .

.

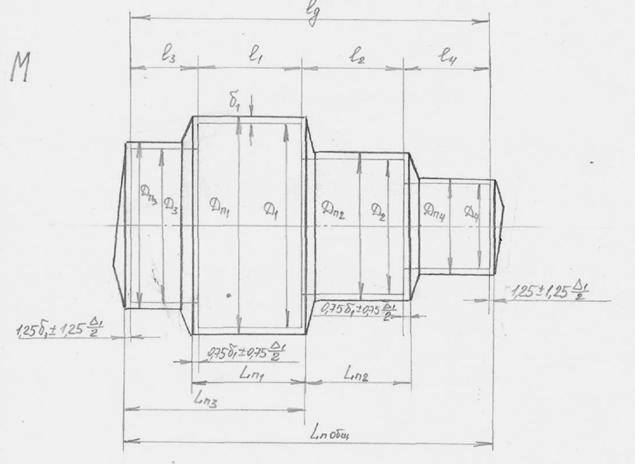

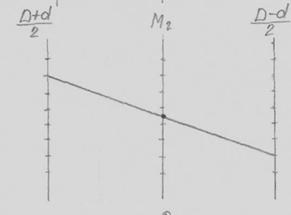

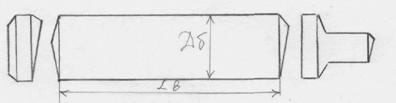

· Поковки типа вала с уступами

Где 1 – выступ; 2 – уступ концевой; 3 – уступ промежуточный; 4 – выемка; 5 – фланец; 6 – бурт.

|

![]()

|

![]()

|

![]()

|

![]()

![]() ,

, ![]()

Составление чертежа Для молота.

|

№№ |

Размер детали, мм. |

Основной припуск и допуск, мм. |

Разность диаметров, мм. |

Дополни тельный припуск, мм. |

Расчёт размера поковки, мм. |

Округление размера поковки, мм. |

|

1 |

|

|

---------- |

---------- |

|

|

|

2 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

------- |

------- |

-------- |

------- |

------- |

--------- |

|

|

5 |

|

|||||

|

6 |

|

|||||

|

------- |

------- |

--------- |

-------- |

-------- |

-------- |

В начале назначаются основные припуски и допуски на все диаметры, в зависимости от общей длины детали и диаметра рассматривается сечение: ![]() .

.

Определяется диаметр основного сечения: ![]() ;

; ![]() ;

; ![]() .

.

Если поковка имеет более двух уступов, то основное сечение является сечением с максимальным диаметром. Кроме основных припусков на все диаметры, назначаются дополнительные припуски, в зависимости от величины абсолютной разности основного и рассматриваемого сечений.

Дополнительные припуски назначаются для компенсации несоосности ступеней:

![]() ;

; ![]() ;

; ![]() .

.

На молотах полученные значения округляют до целых чисел в большую сторону.

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Определение возможности выполнения уступов, выемок, фланцев и буртов.

|

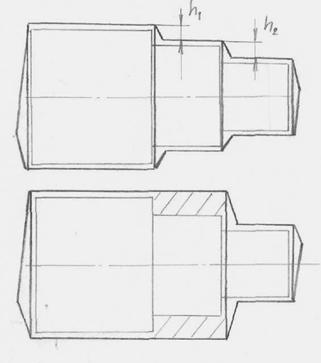

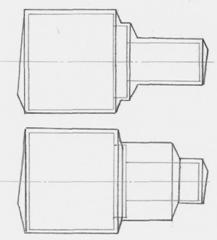

Уступы. Определение возможности выполнения уступов по высоте на основании диаметра уступа. Если уступ по высоте не выполним, то на него назначается напуск по всей длине уступа.

По высоте.

1 – й рисунок, если уступ выполним.

2 –й рисунок, если уступ невыполним – назначается напуск по всей длине уступа.

По длине.

|

1 –й рисунок, если уступ выполним.

2 –й рисунок, если уступ невыполним – назначается напуск до значение оговоренного ГОСТом.

Если концевой уступ не выполним по длине, то не изменяя его длину напуск назначается по диаметру ближайшего примыкающего выступа.

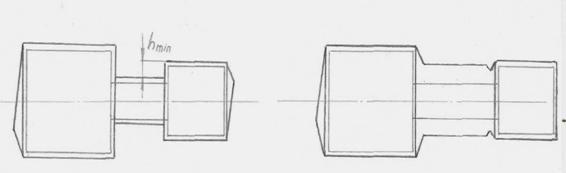

Выемки. Возможность выполнения выемок по высоте определяется по минимальной высоте, как для уступов, по длине определяется на основании минимальной длины засечки, перед поковкой выемки, которая определяется по ширине бойка.

Если выемка невыполнима по высоте или по длине, то на неё назначается напуск по всей длине выемки.

|

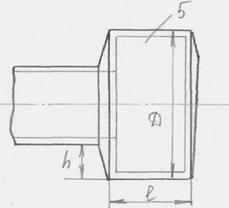

Фланцы. Это уступы малой длины расположенные на конце детали. Выполнимость фланцев по высоте определяется как для уступа, если он выполним, то назначается напуск по всей длине.

|

![]() , но не менее

, но не менее ![]() .

.

|

Если фланец не выполним по длине, то на него назначается напуск до значения ![]() со стороны уступа.

со стороны уступа.

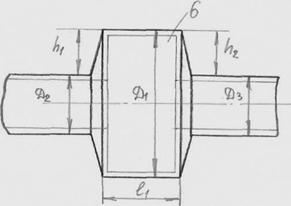

Бурты. Это почти то же, что и фланцы, но не на конце, а в середине поковки.

Выполняется возможностью выполнение уступов по высоте, если невыполнимы, то назначается напуск по всей длине уступа.

|

Определяется минимальная длина бурта.

![]() , но не менее

, но не менее ![]() .

.

Если он невыполним, то длину доводят до ![]() и назначают со стороны уступа большего диаметра.

и назначают со стороны уступа большего диаметра.

|

Масса поковки Определяется по чертежу на основании её объёма с прибавлением массы галтелей и концевых обрубков.

![]()

![]() плотность,

плотность,

![]() (по номинальным размерам)

(по номинальным размерам)

![]() объём.

объём.

![]() .

.

|

Составление чертежа. Для пресса.

Внимание! По краям не 1.25*δ2±0.75*Δ2/2, а 1.5*δ2±0.75*Δ2/2

|

№№ |

Размер детали, мм. |

Основной припуск и допуск, мм. |

Разность диаметров, мм. |

Дополни тельный припуск, мм. |

Расчёт размера поковки, мм. |

Округление размера поковки, мм. |

|

1 |

|

|

---------- |

---------- |

||

|

2 |

|

|

||||

|

3 |

|

|

||||

|

4 |

|

|

||||

|

5 |

|

|||||

|

6 |

|

|||||

|

------- |

------- |

--------- |

-------- |

-------- |

-------- |

Основные дополнительные припуски и допуски на диаметры назначены как и на молоты минимальный допуск ![]() .

.

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Возможность выполнения уступа по диаметру или высоте определяется на основании общей длины поковки и диаметра примыкающего к уступу.

Возможность выполнения концевых уступов по длине определяется по длине поковки и диаметра примыкающего выступа.

Промежуточные уступы выполняется если их длина ![]() определяющих ГОСТом.

определяющих ГОСТом.

Напуски при невозможности выполнения уступов назначают так же как для молотов.

Бурты выполняют если их длина более табличной, определённая на основании диаметра бурта и примыкающего диаметра.

Минимальная поковочная длина фланцев примыкается на 50% больше соответственного значения для бурта.

Если необходимы напуски для буртов и фланцев, то их назначают как для молотов. Минимальные размеры поковки округляются до целых чисел 0 или 5.

![]() ;

;

![]() ;

;

![]() .

.

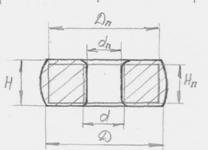

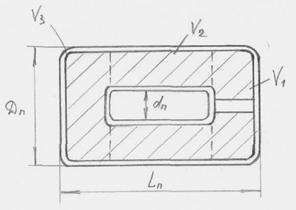

- Поковки типа сплошных и пустотелых дисков.

|

Основная операция для таких деталей: осадка и прошивка.

Для молота.

;

; ![]() ;

; ![]() .

.

Для пресса.

;

; ![]() ;

; ![]() .

.

![]() .

.

Где ![]() - объём пустотелого цилиндра.

- объём пустотелого цилиндра.

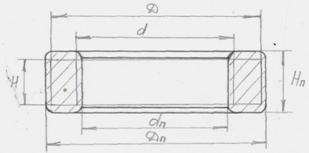

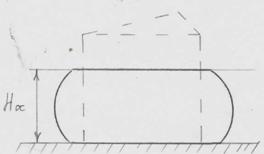

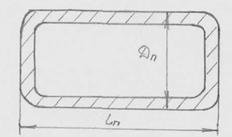

- Поковки типа раскатных колец и бандажей.

|

![]()

![]()

![]()

![]() где

где ![]() - масса торцевых сфер.

- масса торцевых сфер.

|

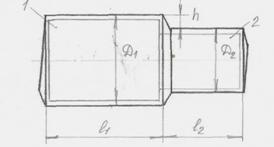

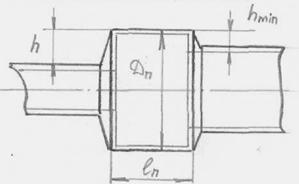

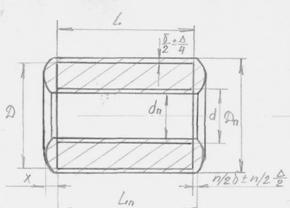

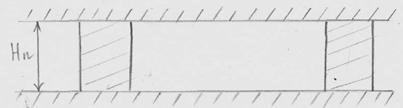

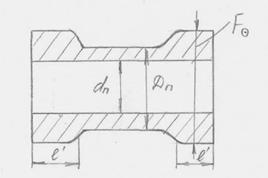

- Поковки типа толстостенных труб.

![]() ;

; ![]() ;

; ![]() .

.

Для молота: ![]() ;

; ![]() .

.

Для пресса : ![]() ;

; ![]() .

.

|

Внутренние отверстия рассчитываются аналогично предыдущему. Общая длина рассчитывается так же.

Размеры внешнего контура и возможность выполнения уступов, выемок, фланцев и буртов определяются как для сплошных ступенчатых поковок.

· 3 ![]() .

.

Где ![]() - масса поковки;

- масса поковки;

![]() - масса прибыльной части;

- масса прибыльной части;

![]() - масса донной части;

- масса донной части;

![]() - масса обсечек;

- масса обсечек;

![]() - масса выдры.

- масса выдры.

![]() =18-25% *

=18-25% * ![]() (углеродистая сталь).

(углеродистая сталь). ![]() =25-50%*

=25-50%* ![]() (легированная сталь).

(легированная сталь).

![]() =5-7% *

=5-7% * ![]() (углеродистая сталь);

(углеродистая сталь); ![]() =7-10%*

=7-10%* ![]() (легированная сталь).

(легированная сталь).

![]() =2.5%*

=2.5%* ![]() +1.5%*

+1.5%* ![]() +….

+….

(первый нагрев) (каждый подогрев)

![]() =3-5%*

=3-5%* ![]()

![]() .

.

![]() , (1)

, (1)

![]() , (2)

, (2)

![]() (3)

(3)

Где 1 – прошивка сплошным прошивнем без кантовки.

2 – прошивка сплошным прошивнем с кантовкой.

3 – прошивка пустотелым прошивнем.

![]() учитывается только для пустотелых поковок.

учитывается только для пустотелых поковок.

Поперечные размеры слитка выбираются из поперечных размеров поковки.

|

![]() ;

;

![]() ;

;

![]() .

.

Слиток подбирается по массе и размерам. На основании расчётного значения ![]() по таблице выбирается ближайшее большее его значение

по таблице выбирается ближайшее большее его значение ![]() и проверяется на равенство сечения табличного слитка расчётному.

и проверяется на равенство сечения табличного слитка расчётному.

|

Если табличные значения меньше расчётного сечения, то 1) для неответственных поковок без учёта массы подбирают слиток по сечению, которая обеспечит необходимый уков, с тем что бы из него изготовлять две поковки или поковки и годный остаток; 2) для ответственных поковок слиток подбирают только по массе без учёта укова, а для его достижения проводят операцию осадки на кольце.

![]() ;

;

![]() ;

;

![]() ;

;

![]() , определяем

, определяем ![]() ;

;

.

.

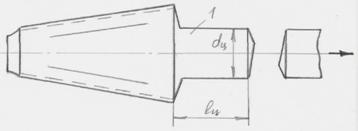

· 4 Переходы при ковке вала с уступами.

|

Слиток выбирается по сечению:

![]() .

.

Первый переход - оттенка цапфы под патрон (из прибыльной части куётся цапфа).

Инструмент: универсальный патрон, комбинированные или вырезные бойки, топор.

|

Второй переход – биллетировка.

|

Инструмент: цилиндрический патрон, вырезные или комбинированные бойки, топор.

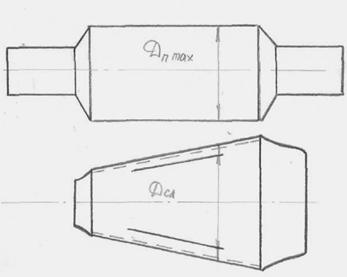

Третий проход – протяжка на максимальном диаметре поковки.

|

.

Инструмент: бойки

Четвёртый проход – разметка и засечка.

Инструмент: бойки, засечка.

|

![]() .

.

Пятый проход – оттяжка левой цапфы, рубка в размер и разделение поковок.

Инструмент: бойки, топор.

|

Шестой проход – оттяжка правой цапфы, рубка в размер.

Инструмент: бойки, топор.

|

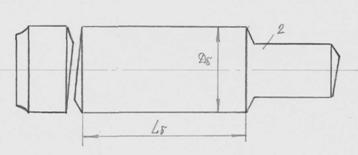

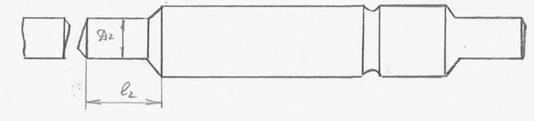

- Переходы при ковке прокатных валов.

|

![]()

Слиток выбирается по массе.

Первый переход – оттяжка цапфы под патрон.

Второй переход – биллетировка и рубка донной части.

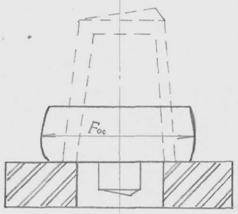

Третий переход – осадка, для достижения необходимости укова.

![]() .

.

![]() .

.

Инструмент: осадочная плита, верхний боёк.

Четвёртый переход – протяжка на диаметр бочки валка.

|

Инструмент: бойки.

Пятый переход – разметка и засечка.

|

Инструмент: бойки, засечка.

Шестой переход – оттяжка левой цапфы и рубка в размер.

|

Седьмой переход – оттяжка правой цапфы и рубка в размер.

Инструмент: бойки, топор.

- Переходы при ковке колец.

|

Слиток универсальный, подбирается по массе.

1- оттяжка цапфы под патрон;

2- биллетировка;

3- вырубка блока (рубка прибыльной и донной части).

|

![]() .

.

4- осадка плоскими плитами.

![]() выбирается из условия уменьшенных высотных размеров при прошивке и увеличении размеров при раскатке.

выбирается из условия уменьшенных высотных размеров при прошивке и увеличении размеров при раскатке.

|

5- Прошивка

|

Инструмент: прошивень, осадочные плиты

6- Раскатка на оправке.

|

Используется: оправка, верхний боёк

7-

|

Подсадка для выравнивания торцов.

Используются плотские бойки.

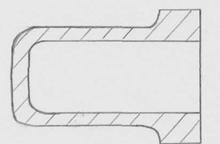

- Переходы при ковке барабана.

|

1- оттяжка цапфы под патрон;

2- биллетировка;

3- вырубка блока;

4- осадка под плоскими плитами;

5- прошивка;

6- вытяжка на оправке.

|

![]() .

.

Недоков охлаждают, направляют в механический цех и прокаливают по внутреннему контуру. Затем вновь нагревают левую часть, заковывают её и рубят излишки.

|

7 - заковка левой и правой части и рубка в размер.

|

· 6 Смотри термический режим ковки.

· 7 Смотри то же и там же.

· 9 Штучное время – время изготовления одной поковки, определяя по справочнику нормировщика в зависимости от принятого вида кузнечной операции.

![]()

Где ![]() - время нажатия пресса;

- время нажатия пресса;

![]() - время кантовок, переворотов;

- время кантовок, переворотов;

![]() - время технического обслуживания;

- время технического обслуживания;

![]() - время знакомства с техническими картами;

- время знакомства с техническими картами;

![]() - время отдыха;

- время отдыха;

![]() - время естественных нужд.

- время естественных нужд.

![]() .

.

Норма выработки:

![]() (штук).

(штук).

· 10 По справочнику нормировщика количество членов бригады определяется на основании усилия пресса к их разрядам в тоннах.

· 5 На основании технологических переходов выбирается самая тяжёлая операция и только для неё рассчитывается усилие (осадки или протяжки). После расчёта усилия по справочнику подбирается пресс ближайшего большего усилия и проверяется на возможность расположения в нём исходного слитка. Если высота слитка больше открытой высоты пресса, то пресс выбирается только по высоте слитка, без учёта усилия.

· 8 Основное назначение термообработки после ковки – для снятия внутренних напряжений и подготовке поверхности к последующей механической обработки.

Отжиг, отпуск, нормализация.

· 11 и 12 Техника безопасности и контроль качества осуществляется на основании заводских инструкций и ГОСТ8879-70 “Технические требования на приём поковок” .

Группа 1 – поковки не подвергаемые механических испытаний. Для группы 1: ГОСТ 8479-70.

Группа 2 – поковки подвергаемые испытаниям на твёрдость (5% от партии). Для группы 2: HB=(197-205), ГОСТ 8479-70

Группа 3 - поковки подвергаемые испытанием на твёрдость (100% партии). Для группы 3 HB=(197-205), ГОСТ 8479-70.

Группа 4 и группа 5 – поковки подвергаемые комплексным испытанием (группа 4 - 5%; группа 5 – 100%). Для группы 4 сталь КП18 ГОСТ 8479-70. для группы 5 сталь КП18 ГОСТ 8479-70.

Группу задает заказчик, самая дешёвая группа 1, самая дорогая группа 5.

Опубликовано в

Опубликовано в