Исходные материалы КШП

18 мая, 2013

18 мая, 2013  admin

admin Исходные материалы делятся на слитки, прокатанные заготовки и жидкий металл.

Исходный материал классифицируется по следующим признакам:

1. по способу выплавки;

2. по способу разливки;

3. по химическому составу;

4. по сортаменту.

· По способу выплавки в порядке улучшения качества материала, по увеличению стоимости существуют следующие:

1. мартеновский;

2. кислородно-конвертерный;

3. электродуговой и электроиндуционный процесс;

4. элекрошлаковый переплав.

Мартеновский процесс переработки металлического лома. Самые крупные печи 650т. и 900т. Продолжительность плавки до 10 часов. Чем больше ёмкость печи, тем хуже качество продукции. Печи бывают основные и кислые. В кислых сталь лучше. Мартеновская сталь очень некачественная. Для ковки эта сталь негодна.

Кислородно-конверторный процесс основан на выплавке стали в кислородных конвертерах. Выгорают примеси Si, Mn, C при продувке кислородом. Правка идет 40 мм. Для ковки пригодна сталь.

Электродуговой и электроиндукционный процесс лучше, но дороже. Ёмкость печей до 25тонн. Используют электроды и индукторы. Очень хороша для ковки сталь.

Электрошлаковый переплав очень дорогой. Происходит двойная очистка стали. 1.- получают сталь и разливают на стержни. 2.- стержни переплавляют под синтетическим шлаком.

· Существует два способа разливки в изложницы:

1. разливка с верху;

2. разливка сифоном.

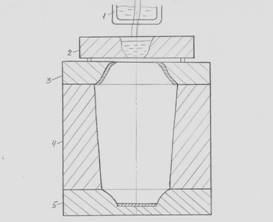

Разливка сверху проводится через промежуточный ящик (ламинарное устройство) и чаще всего чугунные изложницы. Это основной вид разливки, он используется в 90-95% случаев.

Где 1-сталеразливочный ковш; 2-промежуточный ящик; 3-футировочная прибыльная подставка; 4-тело изложницы; 5-поддон; 6-донный вкладыш.

Где 1-сталеразливочный ковш; 2-промежуточный ящик; 3-футировочная прибыльная подставка; 4-тело изложницы; 5-поддон; 6-донный вкладыш.

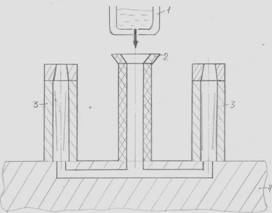

Сифонная разливка производится с помощью сифона

|

где 1-разливочный ковш; 2-воронка сифона; 3-изложница; 4- основание.

Отливать таким образом можно от 1 до 60 слитков.

Кузнечные слитки отливают от 1 до 350 тонн, применимы для ковки крупных поковок. Отливаются только из спокойной стали методом разливки с верху. Делятся слитки на универсальные и специализированные.

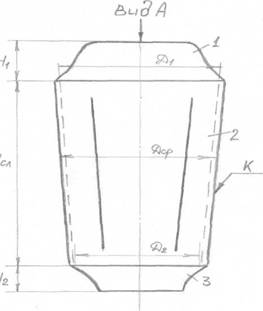

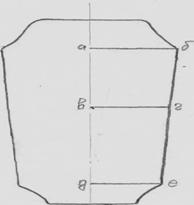

Рисунок универсального слитка. где 1-прибыльна часть слитка; 2- тело (годная часть); 3-донная часть (кюмпель). ![]()

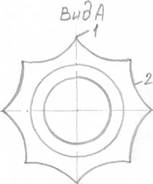

Для вида А 1- грань; 2-ребро.

![]()

![]()

Количество граней: 6,8,12. Рёбра всегда вогнутые, что уменьшает трещинообразование при остывании слитка и осадке.

Масса прибыльной части к донной части:

![]() ;

; ![]() - для углеродистой стали.

- для углеродистой стали.

![]() ;

; ![]() - для углеродистой стали.

- для углеродистой стали.

Уков

![]() .

.

Неоднородность свойств кузнечных слитков.

Слитки характерезуются следующими видами неоднородностей:

- физической;

- структурной;

- химической;

- неравномерностью химических свойств;

- неравномерностью распределения неметаллических включений.

Физическая неравномерность Является зона с влиянием на свойства металлических и неметаллических включениий, остаточного кислорода (флокинов) и остатков усадочного происхождения. Физическая неоднородность характеризуется неодинаковым по сечению электросопротивлением, магнитной и электра импульсной проницаемостью, проницаемостью ![]() и

и ![]() излучение. Методами ковки эту неоднородность исправить нельзя.

излучение. Методами ковки эту неоднородность исправить нельзя.

Структурная неоднородность. Основной причиной её является различные условия при кристаллизации (затвердевание) слитка в различных его зонах.

Структурная неоднородность. Основной причиной её является различные условия при кристаллизации (затвердевание) слитка в различных его зонах.

Где 1- корковая зона мелкоглобулярных кристаллов; 2- зона столбчатых кристаллов; 3-зона дендритов (равноосных кристаллов); 4- зона V-образной ликвации (усы); 5- зона W-образной ликвации (на круглых слитках); 6- усадочная раковина; 7- конус осаждения.

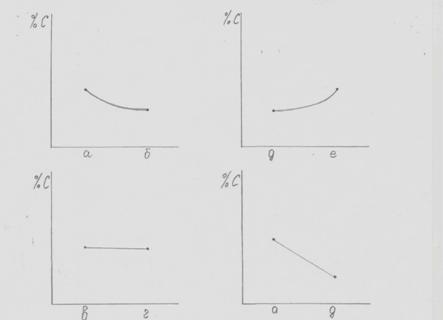

Неравномерность распределения химического состава (ликвация)по сечению слитка: C, Mn, S, P.

|

Неравномерность распределения механических свойств

|

|

Предел прочности |

МПа |

Прочностные характеристики |

|

|

Предел текучести |

МПа |

|

|

Относительное уширение |

% |

Пластические характеристики |

|

|

Относительное сужение |

% |

|

|

KCV |

Твёрдость |

КДж |

По механическим свойствам качество стали улучшается от прибыльной части вниз и от осевой части - в стороны.

Методами ОМД показатели прочностных свойств не улучшаются, при ковке и штамповке резко улучшаются пластические характеристики.

Неравномерность распределелиния неметаллических включений: SiO2, Al2O3, O2, H2 – в виде флокинов.

Al2O3 - приводит к хладноломкости стали,

SiO2 – приводит к красноломкости стали,

O2 – приводит к тому, что слитки при ковке трескаются.

Максимальное количество неметаллических включений в прибыльной части, минимальное – в донной.

Дефекты слитка и пути повышения качества слитков.

Дефекты делятся на поверхностные и внутренние.

Поверхностные дефекты – продольные и поперечные трещины, завороты, плёны, брызги (дефекты сталеплавильного производства). Причина продольных трещин – разливка слитков горячего металла или раннее раздевание слитка. Поперечные трещины – возникают из-за повисания слитка в изложнице или перехвата струи.

Внутренние дефекты – внутренние трещины, пустоты и флокины. Они связаны с неравномерным температурным режимом кристаллизации (высокий или низкий). Горячие слитки ремонтируются газопламенной горелкой, холодные – с помощью пневмозубила. Внутренние дефекты ремонту не подлежат.

Поверхностные дефекты определяют внешним осматриванием. Внутренние дефекты – за счёт прозвучивания ультразвуком.

Приёмка слитков.

Слитки в кузнечный цех попадают в горячем или холодном состоянии. Сопровождаются сертификатом, в котором указаны: № слитка, № плавки, марка стали, анализ ковшевой пробы, t ![]() поверхности слитка при раздевании, порядковый № слитка при разливке и № приёмщика ОТК. Все слитки проходят визуальный осмотр, а холодные слитки проходят ультразвуковой контроль. При отсутствии дефектов холодные слитки отправляются на склад, горячие – на нагрев или печь-копильник. При наличии дефектов составляется акт вызывается производитель сталеплавильного цеха, ремонт слитков производится только с его согласия.

поверхности слитка при раздевании, порядковый № слитка при разливке и № приёмщика ОТК. Все слитки проходят визуальный осмотр, а холодные слитки проходят ультразвуковой контроль. При отсутствии дефектов холодные слитки отправляются на склад, горячие – на нагрев или печь-копильник. При наличии дефектов составляется акт вызывается производитель сталеплавильного цеха, ремонт слитков производится только с его согласия.

Опубликовано в

Опубликовано в