Хрупкая прочность сварных соединений

22 апреля, 2016

22 апреля, 2016  admin

admin Как отмечено в § 9.1, хрупкость и вязкость не есть неизменные свойства металлов, а являются состоянием, в котором металл находится. Так, например, сталь при нормальной температуре и статической нагрузке, вызывающей одноосные растягивающие напряжения, разрушается вязко, но при низкой температуре, ударной нагрузке или при напряженных состояниях, близких к всестороннему растяжению, - хрупко. Белый чугун даже при нормальной температуре и одноосном статическом растяжении разрушается хрупко. Таким образом, характер разрушения металлов зависит как от их строения, структуры, химического состава и других внутренних факторов, так и от условий работы конструкции - температуры, скорости нагружения, возникающему виду напряженного состояния, активности среды и других внешних факторов,

Установим причины перехода металлов из вязкого состояния в. хрупкое и выявим влияние на этот переход основных факторов.

Разрушение кристаллической решетки металла возможно в результате преодоления межатомных сил. Разрушающее напряжение, подсчитанное в предположении о том, что решетка является идеальной, называется теоретической прочностью. Расчеты дают для теоретической прочности значения, во много раз превышающие фактически наблюдаемые. Низкая прочность реальных, кристаллов объясняется тем, что они всегда имеют дефекты строения и разрушения начинаются со слабого места, при атом образуются субмикротрещины; они являются источником концентрации напряжений, поэтому для продвижения трещин достаточно сравнительно небольшое среднее напряжение - сопротивление отрыву ботр. Аналогично, для того чтобы вызвать пластическую деформацию реальной решетки путем сдвига по плоскостям скольжения (плоскостям наибольшей упаковки атомов), нужно преодолеть сопротивление сдвигу (срезу) - ttp, которое вследствие дефектов в кристаллической решетке также намного меньше теоретического. При одноосном растяжении гср достигаются при напряжениях, равных пределу текучести металла. Поэтому вместо сопротивления сразу часто рассматривают предел текучести - ^(т^р-в^/с*) .

Итак, металлы имеют две характеристики предельной проч-

ности: сопротивление срезу, при достижении которого начинается пластическая деформация, обусловленная сдвигами (без нарушения сплошности) я приводящая при дальнейшем нагружении к вязкому разрушению, и сопротивление отрыву, при достижении которого развиваются микротрещины (несплошности) и металлы разрушаются хрупко, без предварительной пластической деформации. Если в данных условиях при растяжении раньше достигается предел текучести, то металл находится в пластичном состоянии; наоборот, если раньше достигается сопротивление отрыву, то состояние металла хрупкое„ Указанные характери-» стики f>s и 1У0Тр по-разному реагируют на изменение ряда внешних и внутренних факторов.

Влияние температуры ~ преобладающий фактор, определяю-

0Т9 . Явление перехода металла при понижении температуры из пластического состояния в хрупкое получило название хладноломкости металлов, Механическое объяснение этого явления впервые ' дано академиком А. Ф.йффе и развито академиком Н. Н.Давиденко - вым. Согласно гипотезе Иоффе, критическая температура хрупкости определяется точной пере-

0Т9 . Явление перехода металла при понижении температуры из пластического состояния в хрупкое получило название хладноломкости металлов, Механическое объяснение этого явления впервые ' дано академиком А. Ф.йффе и развито академиком Н. Н.Давиденко - вым. Согласно гипотезе Иоффе, критическая температура хрупкости определяется точной пере-

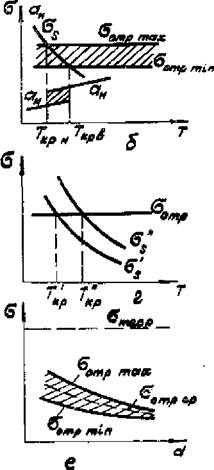

Рис.9.1. Влияние ряда факторов сечения двух крина хрупкую прочность вых, изображающих

зависимости сопротивления отрыву 60ТР, и предела текучести

от температуры (рис,9.1,а). Сопротивление отрыву от

температуры не зависит, в то время как предел текучести с

повышением температуры понижается. Из графика видно, что при

Т^Ткр сопротивление отрыву меньше предела текучести и

поэтому металл разрушается хрупко; при Т>ТКР предел теку-

чести меньше сопротивления отрыву и поэтому металл сначала пластически деформируется, а затем разрушается вязко. Разброс значений' 6рТР от б^р min до ёотр тах приводит к

тому, ЧТО пересечение кривых Sft,(т) и ff0TP (Т) происходит не в точке, как указано на рис.9.1,а, а в некоторой области рассеяния (рис.9.1,6). В результате критическая температура превращается в критический интервал температур от ТКРН до р-3 => Для практической оценки хладноломкости основного металла и металла сварных соединений прибегают к ударным испытаниям образцов. Испытания металла шва и зоны термического влияния выполняют на образцах типа ііенаке с расположением надреза (в соответствии с целью исследования) либо в литой зоне (параллельно оси шва), либо в зоне термического влияния на заданном расстоянии от края шва. Испытания проводят при различных, последовательно понижающихся температурах. В результате получают графики зависимости ударной вязкости ан от температуры (см. рис.9.1,6). Переход из пластического состояния в хрупкое проявляется в резком уменьшении энергии, затрачиваемой на разрушение образца при понижении температуры. Вследствие разброса результатов испытаний переход из одного состояния в другое происходит также в интервале температур от Тщ»в до Ткрн, который называют критическим интервалом хрупкости.

С увеличением скорости деформации растет сопротивление пластической деформации; кривая деформирования при высоких скоростях испытаний образцов на растяжение проходит выше, чем при низких, возрастает предел текучести металла (рис.9.1,в). Из схемы Иоффе (рис.9Л, г) ясно, что с повышением предела текучести критическая температура хрупкости смещается в область более высоких значений (от Т^р ‘ до Т^’р ).

С увеличением в основном металле и в зоне сварного соединения внутренних трещиноподобных дефектов (различного рода непроваров, зон окисления и загрязнения, включений и других концентраторов напряжений) сопротивление отрыву понижается. К такому же результату приводит увеличение в металле шва вредных примесей (сера, фосфор, кислород, азот, водород) и укрупнение зерна, а также его ориентированное положение при кристаллизации. Снижение сопротивления отрыву от бртр до

^отр также приводит к смещению критической температуры

хрупкости в область более высоких температур (от Т^р а Т^р ; рис.9.1,д),

С увеличением размеров швов и деталей сопротивление отрыву снижается. Обусловливается это тем, что вероятность опасных дефектов, определяющих сопротивление отрыву, в больших объемах металла выше, чем в малых. Это явление носит название "масштабный эффект”, вследствие которого сопротивление отрыву зависит от диаметра испытуемых образцов, С увеличением диаметра образцов ботР падает, а разброс значений

в'отр уменьшается (рис.9.1,е).

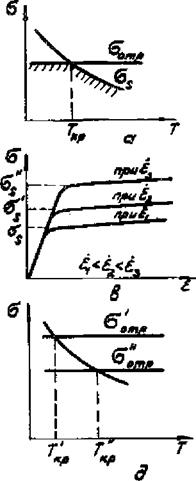

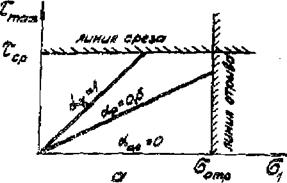

Приведенные данные о соотношениях 60ТР и 6S (схема Иоффе) получены при испытании образцов на одноосное растяжение. Возникает вопрос, как изменится критическая температура хрупкости при других напряженных состояниях» Решение этого вопроса имеет большое значение для сварных конструкций, так как сварочные напряжения существенно изменяют вид напряженного состояния. Простейший способ учета напряженного состояния на двойственный характер разрушения заключается в одновременном рассмотрении касательных и нормальных напряжений. Для касательных напряжений предельной величиной является сопротивление сдвигу (срезу) - tCp, при достижении которого начинается пластическая деформация и далее вязкое разрушение; для нормальных напряжений предельная величина - сопротивление отрыву -6отр, при достижении которого происходит хрупкое разрушение. Следовательно, если при увеличении нагрузки максимальное касательное напряжение достигнет тср раньше, чем максимальное нормальное напряжение достигнет ботр0 то начинается пластическая деформация, а при обратном условии произойдет хрупкое разрушение. Анализ этих условий удобно выполнять с помощью графика (схемы Давиденкова - Фридмана). На плоскости переменных й, , гтах проведем "линию отрыва" 6^=6отр и'Линию среза" приданной температуре

гтйх{*П=:®$0')/2 (рис.9.2,а). При пропорциональном нагружении напряженное состояние на приведенной диаграмме характеризуется лучом.

Если луч, соответствующий данному напряженному состоянию» пересечет линию отрыва, то произойдет хрупкое разрушение, если линию среза - то вязкое. Тангенс угла наклона луча к оси абсцисс характеризует коэффициент жесткости напряжен-

ного состояния

При всесторонней растяжении луч проходит по осы абсцисс

При всесторонней растяжении луч проходит по осы абсцисс

( гт&х" 0) 0 5

гари одноосном растяжении (хтах=0/£)б-і }

гари одноосном растяжении (хтах=0/£)б-і }

«Ц = 0,5; при круче-

НИИ С s

Чем меньше оС » тем

более жесткий вид напряженного состояния, т. е. тем в большей степени затруднена пластическая деформация. Поэтому особенно опасны в сварных конструкциях состояния, близкие к всестороннему растяжению. С понижением температуры возрастают значения ttp и линия среза проходит выше, с повышением - нике. На рис.9.2,б показаны три линии среза: для Т=ТкР , Т4сТк(, и для Та>Ткр, а также рассмотрены два вида напряженного состояния. Луч ОБ указывает, что при Т, возникает хрупкое разрушение даже при *1> 0,5,

а луч ОС - что хрупкое разрушение имеет место при Та>Ткр, если <L< 0,5. Следовательно, критическая температура, определяемая путем испытаний образцов на растяжение (или ударный изгиб), не характеризует переходную температуру, которая зависит не только от температуры детали, но и от вида напряженного состояния. Особенно резко снижается коэффициент жесткости напряженного состояния в зоне концентратора напряжений. Здесь возникает объемное напряженное состояние, при котором

^mQot

^mQot

где f)4 и f>5 - соответственно максимальные и минимальные нормальные напряжения.

Следовательно, при сложном напряженном состоянии коэффициент жесткости напряженного состояния

т. е. снижается от 0#5 при одноосном растяжении ( Щ - 0} до 0 при всестороннем растяжении (б^б., ) по линейному закону.

Весьма многообразно влияние процесса сварки на хрупкую прочность сварных соединений и конструкций. Свойства металла шва зависят от химического состава образующегося сплава, его структуры, наличия дефектов. На металл околошовной зоны оказывает влияние терыодефорыационный сварочный цикл. Здесь изменяется структура, протекает значительная пластическая деформация, идет процесс старения металла, приводящий к изменению свойств, возникают остаточные сварочные напряжения. Сварные швы, как правило, являются концентраторами напряжений. Учет влияния отмеченных факторов в совокупности на хрупкую прочность сварных соединений и конструкций чрезвычайно сложен. Поэтому были предложены методы оценки хрупкой прочности специальных образцов, которые в той или иной мере моделируют узлы сварных конструкций при жестких условиях работы и позволяют судить о пригодности выбранных основного и присадочных материалов и технологии сварки для изготовления сварных конструкций, эксплуатируемых в условиях, опасных для хрупких разрушений.

Одним из часто применяемых методов оценки сопротивляемости основного металла и сварного соединения распространению хрупкой трещины является метод, предложенный Институтом электросварки им. Е. О.Патона (проба на торможение трещины в металле сварного соединения). Образец из пластины с ребром,, состоящим из двух пригнанных одна к другой полос (рис.9.3), устанавливают в зажимы разрывной машины, охлаждают до определенной температуры и статически нагружают. После этого по образцу со стороны, противоположной стыку ребра, наносят легкий удар. Удар вызывает развитие трещины от места стыка ребер через шов в основной металл. Опыт повторяют при разных значениях нагрузки и температуры образцов. Критерием стойкости металла против хрупкого разрушения служит величина напряжений, при которых трещина пересекает все сечение образца (для каждого значения температуры). Аналогичные испытания

проводят и на образцах другой формы и конструкции (пробы KOW, ESSO и др„),

Опубликовано в

Опубликовано в