Выделение теплоты в процессе протекания тока при стыковой сварке

21 апреля, 2016

21 апреля, 2016  admin

admin Стыковая сварка как термин установилась не потому, что геометрия деталей подсказала это название. Главное в том, что тепловые и механические, а в целом энергетические картины сваривания подчиняются расчетным соотношениям с использованием только одной координаты. С этой точки зрения вполне правомерно и не различать иногда, о какой именно стыковой сварке идет речь: с нагревом джоулевой теплотой или с использованием другого вида энергии.

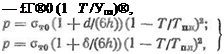

Рассмотрим несколько подробнее вопросы энергетики свариваемых контактов, которые были затронуты в п. 1.3. Рассмотрим еще раз формулу (1.39):

у ________ Ч?____

к 4mVJycSVT ’

где энергия qt ничем не ограничивается. Она может быть любой: тепловой, механической, электрической и т. д.

Здесь не будут рассматриваться вопросы теории и технологии сварки газопрессовой, термитной и кузнечно-горновой. Тогда, следовательно, для контактной стыковой сварки можно ограничиться таким равенством:

т __ гр і гр ___ Iа (RK *м) І^н і

св - « + Д 4m I

ритных изделий таких машин и нельзя построить. Однако есть много деталей малой массы, которые своей малой инерцией не будут препятствовать ударной осадке. В таких именно случаях третий член равенства (2.47) способен обеспечивать заметную долю нагрева по сравнению с первым или вторым слагаемым. Первое слагаемое определяет нагрев теплотой Джоуля, выделяемой на сопротивлениях контакта RK и металла стержней RM, переменных по величине. Второй дает нагрев путем оплавления, дуговым или искровым разрядом. В целом слагаемые равенства (первое, второе и третье) могут обеспечивать температуру в контакте даже выше точки плавления. Но, самое главное, варьировать величинами этих слагаемых можно независимо, как угодно усиливая одно, ослабляя другое, делая какое-то главным, а другие — второстепенными.

Это обстоятельство является основным для всех процессов контактной стыковой сварки. Формула (2.47) показывает, что физическая природа процесса сваривания не знает разграничений на способы, сварки; методом сопротивления, методом оплавления, ударно-стыковой и др. Разграничения такого рода введены конструкторами контактных стыковых машин: в них ограничены пределы прикладываемых давлений и, самое главное, механизмы самих машин выбираются такими, что приложение давлений происходит инерционно. В контактные стыковые машины заложены и ограничения электрических параметров. Все эти электрические и механические ограничения приучили технологов отрабатывать предельные значения силы тока и давлений. К сожалению, эти ограничения по существу противоречат физике процесса сваривания, которое обеспечивается непрерывным рядом режимов и нагрева, и давления. Именно об этом и говорит равенство (2.47). В нем целый ряд регулируемых переменных:

1) сопротивления контакта и металла RK и RM

2) форма кривой изменения сварочного тока во времени;

3) время включения тока нагрева tH;

4) мощность оплавления или разряда UonIon;

5) длительность этих разрядов t0

6) давление осадки рос;

7) скорость осадки, определяемая размером осадки hoc и временем toc.

Наконец, независимо от всех предшествующих слагаемых нагрева, равенство (2.47) завершается составляющей ТА, которая тоже содержит две переменных: время сдвига <сдв, относительную деформацию е.

Как видно, технолог мог бы в своих технологических проектах оперировать, по крайней мере, девятью переменными. Однако современные машины позволяют ему ориентироваться только на три-четыре. Разумеется, такое ограничение весьма обедняет возможную технологию стыковой сварки, и притом настолько, что равенство (2.47) в его широком понимании позволяет пред-

ложить целый ряд новых, пока не существующих процессов сварки. Здесь уместно привести некоторую аналогию.

Ручная дуговая сварка за многие годы ее существования претерпела множество качественных скачков в своем развитии. Эти скачки каждый раз определялись введением в процесс какой - то новой переменной. Такими переменными были: качественное покрытие, флюсы, газовая среда и, наконец, сжатие дугового разряда, дугового пространства. Следует подчеркнуть, что последняя переменная по природе своей совсем не металлургическая, но она и дала выдающийся скачок развития совершенно особых плазменных процессов сварки и резки.

Контактная сварка уже давно нуждается в новой переменной. Такой, судя по изложенным выше соображениям, должна быть механическая энергия во всем многообразии ее программирования. Если сегодня исходить из этих позиций, то все современные технологические схемы и литературные рекомендации выглядят не более, чем описания таких процессов сварки, которые только приспосабливаются к определенным параметрам изготавливаемых машин.

Из всех процессов контактной сварки стыковая в наибольшей степени занимала многих исследователей. Особый интерес вызвали электротепловые явления, связанные с нагревом свариваемых стержней. Наиболее известны теоретические расчеты К - К. Хренова, Н. Н. Рыкалина, А. И. Пугина, И. Я - Рабиновича, Т. Окамото. Решения электротепловых задач, особенно для стыковой сварки методом сопротивления, доведены до высокой степени совершенства и позволяют определять не только режимы нагрева, но и структурные картины сварных стыковых соединений.

Джоулева энергия, которую можно выделить в свариваемом контакте, согласно равенству (1.52), определяется так:

qt = Р {RK + RM)t = Р [R„ (Т) + RM (Г)] t. (2.48)

Обращаясь к опытным данным, замечаем (см. рис. 1.22), что в процессе нагрева и сваривания полное сопротивление стыкового контакта падает приблизительно линейцо от начального значения в холодном состоянии до нуля в момент сдавливания и сваривания контакта. Кривые, показанные на рис. 1.22 и 1.23, получены путем обработки осциллограмм процесса нагрева контакта. Эти кривые показывают, что при неизменном давлении полное сопротивление стыкового контакта меняется по такой зависимости:

= Яксо О - ут/уТ), (2.49)

где t — текущая координата времени; т — длительность включения сварочного тока.

Изменение полного сопротивлений стыкового контакта от температуры в плоскости контакта вполне достоверно описывает (см. рис. 1 22 и L23) формула

$к@ — ЯнеоО f'lTjxii), (2.50)

$к@ — ЯнеоО f'lTjxii), (2.50)

где RKe о — полное сопротивление стыкового контакта при комнатной температуре.

Тепловыделение в зоне контакта происходит не только за счет полного контактного сопротивления Яке, но и за счет активного сопротивления самих стержней. Разделить, однако, эти сопротивления так, чтобы их изменение в процессе сварки можно было бы рассматривать по отдельности, — задача нереальная.

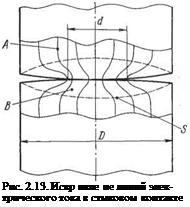

Действительно, посмотрев на рис. 2.13, можно убедиться, что зона В, в пределах которой происходит искривление линий электрического тока, непостоянна: она максимальна в начальный момент и полностью исчезает в конце сварки, ведь эта зона и определяет геометрическую составляющую полного сопротивления контакта. Вместе с тем зона А тоже подвижна и тоже влияет на тепловую картину сваривания, но эта зона, отделяемая от зоны В подвижной поверхностью S, уже обусловливает активное сопротивление самих стержней.

Для рассмотрения сложной картины тепловыделения в стыковом контакте рационально считать, что действительно наблюдаемая в контакте температура Тк представляет собой сумму двух составляющих: температуры Гке, развивающейся только за счет полного сопротивления контакта; температуры Тм, которую создает тепловыделение за счет только активного сопротивления самого металла. При таком допущении все же следует помнить о некоторой неточности, заключающейся в следующем. Повышение удельного сопротивления металла в непосредственной близости от контакта будет происходить не только за счет нагрева металла стержня электрическим током, но и за счет теплоты, развивающейся в контакте и передающейся металлу в обе стороны от контакта. Поэтому, измеряя температуру, развивающуюся за счет активного сопротивления при нагреве сплошного стержня в губках стыковой машины, мы получим меньшее значение температуры по сравнению с тем случаем, когда будем измерять температуру Тк в непосредственной близости от контакта двух свариваемых стержней того же сечения. При очень малых значениях Rmt> когда и температура Т'ко относительно мала, тем - 84

пература для целого стержня и температура Гк для двух сваривающихся стержней будут близки. Если же температура Тко сравнима по величине с общей температурой Тк, действительно развивающейся в контакте, то составляющая Тм будет получаться выше той, которую можно рассчитать для нагрева целого стержня с учетом только изменения его удельного сопротивления й зависимости от температуры.

Несмотря на невозможность экспериментального разделения составляющих температур Тко и Тм, весьма целесообразно учитывать температуры Ткс и Тк отдельно, расчетным путем, как слагаемые общей действующей температуры Тк. Это позволяет более правильно представлять процесс тепловыделения в контакте и слоях металла вокруг него. Влияние той или иной величины сопротивления контакта на характер изменения температуры выясняется при этом особенно отчетливо.

Температура нагрева стержня только за счет его собственного активного сопротивления, если пренебречь всеми тепловыми потерями, может быть определена из равенства

(1 + kTM) dt = ycSx dT м, (2.51)

где х — некоторое расстояние от контакта, в пределах которого фиксируется среднее значение температуры.

Решая это уравнение, получаем формулу

= [ехр^Л)-1]. (2.52)

Температура нагрева стержня только за счет RKC в пределах того же расстояния от контакта х может быть определена из другого равенства

/ая„е0 (1 ' Т«с/Тпи)dt — 2ycSx dTке.

Каково бы ни было распределение температуры от плоскости контакта по длине стержня х, согласно (1.36)

х — 12 уТat.

![]()

![]() (2.53)

(2.53)

Скорости подъема температур Ткс и Тм весьма различны:

![]() / Rccol^t ^ *W3

/ Rccol^t ^ *W3

V 26 JTgycS ) 26 V &ycS2 Vі

Т кс_ ^ксо

—ехоГ к9*>ІЧ — RkcqI2 УТ л Тм Pox/S 2 PV Ус T^lV^ycS )'

В начальный момент включения, или при импульсном режиме, т. е. при t —*■ О

![]()

![]() Рксо

Рксо

2fvc/S'

Это соотношение весьма существенно для выбора способа нагрева и способа сварки. Из него видно, что регулировать интенсивность тепловыделения в плоскости контакта технолог может, главным образом, величиной начального сопротивления контакта. Здесь открываются, в первую очередь, возможности оперирования с программированием механического давления. Контактное сопротивление, как было ранее показано, зависит от конструкции контакта. Это значит, что, придавая различную форму свариваемым деталям, можно получить различное сопротивление контакта и, следовательно, разные скорости тепловыделения и, соответственно, разные картины температуры распределения.

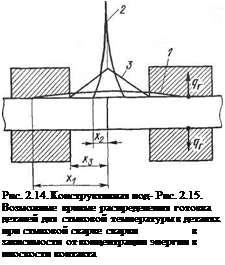

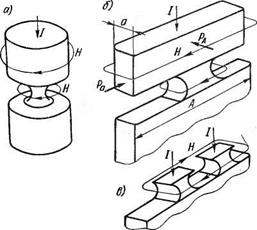

Все это можно иллюстрировать примерами, показанными на рис. 2.14 и 2.15. Идеальное контактирование обеспечивается при подготовке контакта по схеме рис. 2.14, а. Плоские торцы никогда не могут дать осесимметричного тепловыделения (рис. 2.14, б). Несимметрия тем больше, чем больше размер d. Этот факт и определяет одну из причин, вследствие которой стыковая сварка методом сопротивления используется для стержней диметром не более чем 12—14 мм. При больших размерах диаметра или ширины свариваемых полос и лент получается перегрев или даже пережог металла в точке / по сравнению с зоной 2 (рис. 2.14, б).

Все это можно иллюстрировать примерами, показанными на рис. 2.14 и 2.15. Идеальное контактирование обеспечивается при подготовке контакта по схеме рис. 2.14, а. Плоские торцы никогда не могут дать осесимметричного тепловыделения (рис. 2.14, б). Несимметрия тем больше, чем больше размер d. Этот факт и определяет одну из причин, вследствие которой стыковая сварка методом сопротивления используется для стержней диметром не более чем 12—14 мм. При больших размерах диаметра или ширины свариваемых полос и лент получается перегрев или даже пережог металла в точке / по сравнению с зоной 2 (рис. 2.14, б).

![]()

|

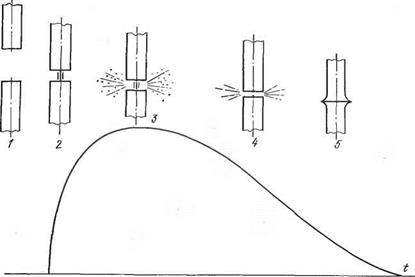

Рис. 2.16. Ударно-стыковая сварка разрядом конденсатора. Осциллограмма сварочного тока и отдельные моменты формирования разряда |

Тепловыделение в контакте и распределение температуры по свариваемым стержням, согласно формуле (2.54), определяется давлением и силой сварочного тока, т. е. вполне регулируемыми параметрами.

Кривая 1 (рис. 2.15) определяет распределение температуры при слишком большом давлении и относительно малом токе. Кривая 2 характерна для импульсного режима, например для сварки разрядом конденсатора (3 — нагрев методом сопротивления). Охлаждающее действие зажимных губок в условиях реальной действительности несущественно. Это объясняется малым коэффициентом теплопроводности контакта деталь — губки вследствие неизбежного загрязнения губок в условиях производства.

Как было показано ранее [см. формулу (1.37)], глубина прогрева ху, х2 и х8 определяется временем действия энергии в плоскости контакта. Наименьший размер ха может быть получен в пределах долей миллиметра. Это происходит при ударной стыковой сварке проволок разрядом конденсатора или разрядом электромагнитной энергии, запасенной в железной массе трансформатора.

Принцип ударной сварки проволок сводится к следующему. Верхний конец свариваемой проволочки (рис. 2.16, поз. 1) вместе с зажимающей его губкой падает на нижний конец, закрепленный в столе ударной машины. Проволочки находятся под напряжением 900—2000 В. В момент времени, при котором расстояние h снижается до пробойного, возникает стриммер, т. е. тонкий проводя-

щий плазменный шнур, и начинается разряд конденсатора. Стриммер превращается в концентрированный разряд. В момент максимума тока, на участке от позиции 2 до 3, скорость взрывоискрового выплавления кипящего металла проволочек равна скорости падения верхнего зажима. От позиции 3 до 4 интенсивность разряда падает и, наконец, в позиции 5 проволочки стыкуются ударом, выплескивающим из стыка жидкий кипящий слой. Контакт сваривается ударным давлением, плоскость свариваемого контакта представляет собой тончайший (микрометры и десятки микрометров) слой интерметаллида, если свариваются разнородные сплавы. Малая толщина интерметаллидов, или малая толщина структурно дезорганизованного однородного металла, практически не снижают прочность сварных соединений по сравнению с прочностью целого металла. Концентрация энергии в контакте такова, что позволяет приваривать проволоку к любым массивным деталям.

Резко концентрированная энергия в свариваемом контакте характерна и для основного процесса стыковой сварки, который носит название стыковой сварки методом оплавления. Это процесс физически очень сложный. В настоящее время благодаря работам академиков УССР В. К - Лебедева и С. И. Кучук-Яценко создана весьма основательная теория процесса оплавления, разработана технология многих ответственных конструкций и соединений, разработаны новые специализированные машины. Рассмотрим только основные элементы физической сущности процесса оплавления.

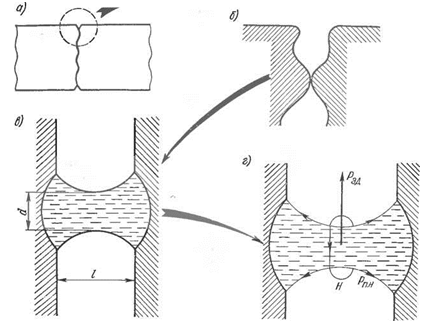

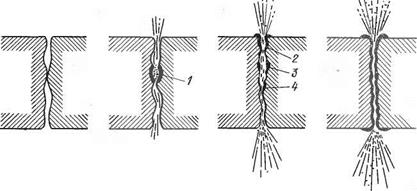

Сварочный цикл начинаем с того, что (рис. 2.17, а) к разомкнутым стержням подключаем вторичное напряжение Uxx, при котором начинаем сближать стержни так, чтобы они встретились в какой-то физической точке (рис. 2.17, б). Поскольку этот контакт единственный, на который мы замыкаем всю электромагнитную энергию трансформатора, то за тысячные доли секунды контактирующие микровыступы не только расплавятся, но расплав даже вскипит (рис. 2.17, в). Какие же силы в эти мгновения действуют на жидкую перемычку? Это можно рассмотреть на рис. 2.17, г.

При малом зазоре между стержнями силы поверхностного натяжения Рп_ „ стремятся эту жидкую перемычку «размазать» на торцы стержней. Магнитное поле Я, охватывающее перемычку, стремится ее перерезать. Уже этих двух сил достаточно, чтобы ликвидировать перемычку. Однако через нее, пока она цела, идет ток, перемычка вскипает и не только разрывается — она взрывается. Этот взрыв сопровождается выбросом мелких брызг металла на далекое расстояние от машины. Такой эффект создает действующая в сварочном контуре электродинамическая сила Рэд. Как известно, электромагнитно-равновесным контуром являегся круг. Вторичный контур трансформатора, вместе с включенными в него свариваемыми деталями, весьма далек от правильного

|

круга, но к нему надо обязательно стремиться. Жесткость всех шин, создающих вторичный контур, полностью препятствует формированию круглого контура. И в этом контуре только жидкая перемычка оказывается легко податливой под воздействием давлений магнитных линий сварочного контура. Она под влиянием этого давления и начинает движение во внешнее пространство. Так рвется и взрывается под влиянием всех перечисленных сил единичная контактная перемычка между двумя стержнями за время в несколько миллисекунд.

Взрыв перемычки заканчивается либо искровым разрядом между стержнями, либо кратковременным дуговым. Любой из этих разрядов оставляет след на торцевых поверхностях. Так, в частности, электрический искровой разряд производит удар, давление которого можно определить по формуле

Риск = 3,3-10ау^£/г, (2.55)

ь

где риек — ударное давление, МПа, Е — энергия искрового разряда, Дж; г — радиус шарового пространства, в котором произошел искровой разряд, м.

S9

Пример. Допустим» свариваются стержни диаметром 30 мм. Радиус шарового объема взорванной перемычки г = 1,5 мм. Энергия взрыва при токе /оп = 10 000 А и напряжении U = 5,2 В за время t — 5- 10~s с

Е = 5,2-10000-5/10® = 260 Дж;

Риск = 3,3-10* ^260/(0,15-10“*) = 14 080 МПа.

Таким образом, взрыв элементарной перемычки создает такой удар по торцевой поверхности, который не может не оставить на ней особого структурного следа. Если в какое-то мгновение перед взрывом перемычку считать цилиндриком (рис. 2.17, г) диаметром d = 3 мм и длиной 1 = 3 мм, то при той же энергии Е = 260 Дж температура металла перемычки составит Т = 260/(ycV) = 260/(5-0,02) = 2600 °С.

Эта температура весьма близка к точке кипения. Сжатие перемычки и уменьшение ее диаметра до 2 мм мгновенно повысит температуру до состояния испарения. Однако электромагнитные силы пинч-эффекта и Рвд не ждут этой температуры, а рвут перемычку и выбрасывают ее металл в виде мелких брызг до момента кипения.

До сих пор мы занимались единичной перемычкой. Однако процесс оплавления механически сводится к тому, что стержни по мере взрыва перемычек с некоторой скоростью перемещаются навстречу друг другу. Скорость перемещения подбирается такой, чтобы непрерывно создавались и взрывались не только одна перемычка за другой, но и несколько одновременно. При установившемся процессе оплавления между торцами бушует непрерывный взрывоискровой процесс от 300 до 500 перемычек в секунду. Получается сильнейший эффект сплошного фейерверка из потока мелких брызг горячего металла, который виден издалека, если зону оплавления не закрывают особыми футлярами по правилам техники безопасности.

На рис. 2.18 показано, как от первой 1, единичной, перемычки взрывоискровой процесс развивается по торцевым поверхностям благодаря медленному непрерывному сближению торцов и за счет замыкания некоторых узких зазоров брызгами металла только что взорванных перемычек (точки 2—4, рис. 2.18). Установившийся процесс оплавления — это сплошной веерообразный сноп мелких брызг раскаленного металла.

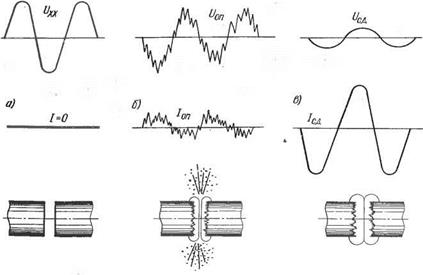

С помощью осциллографа можно проследить весь процесс сварки оплавлением (рис. 2.19). На рис. 2.19, а на стержни подано напряжение холостого хода Uxx. Стержни разомкнуты, никакого тока нет: / = 0. На рис. 2.19, б показан момент времени, когда процесс оплавления установился как бурный и непрерывный взрывоискровой. Напряжение на стержнях и ток фиксируются как некоторые высокочастотные кривые, наложенные на синусоидальную основу. Амплитудное значение напряжения на

|

Рис. 2.18, Схема возникновения и развития процесса оплавления |

стержнях U0п сравнительно близко к напряжению холостого хода Uxx, а амплитудный ток относительно невелик по сравнению с тем, какой получается при плотном контактировании стержней. На рис. 2.19, в показан именно такой момент, когда оплавление закончено и стержни сжимают для сваривания.

Как видно, электрический и электротепловой баланс процесса оплавления следует представить так:

Я ОН — Явз “1“ <7м.

|

Рис. 2.19. Осциллограмма процесса стыковой сварки оплавлением |

9ои Uon Ят ycSTg8&Ї

Як = 2ГП j/iXycS уТ

В этих соотношениях Гвэ — средняя температура выбрасываемых брызг металла, вероятно близкая точке кипения; ТБ — температура оплавляемых торцов, тоже, вероятно, близкая к точке кипения; qK — теплота, отводимая теплопроводностью в оба оплавляемых стержня.

Имея в виду, что припуск на оплавление Л = vt, где v — средняя скорость оплавления, получим

![]() AUoJ „и В

AUoJ „и В

s УТ’

где

А = 1/(усТва); В = 2Тв У^с/(усТвв).

Формула (2.56) определяет прямую зависимость скорости оплавления от удельной мощности, что полностью согласуется с весьма достоверными опытными данными Н. Я. Кочановского.

При установившемся процессе оплавления, т. е. при длительном ty формула (2.56) превращается в следующую:

v = AUolJoJS = ЛДпЯоа/S.

Отсюда среднее значение электрического сопротивления взрывоискрового контакта

Ron = UoJlon = vS/(AllB). (2.57)

Формула (2.57) полностью отвечает физическому смыслу процесса и дает правильные количественные результаты. В некоторых современных учебниках и учебных пособиях приведена следующая формула для определения R0B:

Ron — 9500/ton >^гГ,

где R0B — в Ом; S — в м2; v — в м/с; ton — плотность тока, А/м2.

Сделав некоторые замены, а именно: округлив числитель до 104 и считая і в А/м2, получим (Ом)

Ron = l/r'SH».

Умножаем обе части на /оп:

т п 11 *од^

1 on1' ОП '-'ОП. З ■

«ов У So

и получаем

а это результат абсурдный» так как получается» что скорость оплавления максимальная при 1/оп ■ О» т. е. на машине» отключенной от сети.

Операция непрерывного оплавления ведется с конечной целью: получить на торцевых поверхностях сплошной слой кипящего металла и прогреть детали на некоторую глубину» при которой металл способен пластически деформироваться под действием осадочного давления. Как уже было показано выше» современные стыковые машины не только для тяжелых свариваемых изделий» но и для легких не позволяют обеспечивать скорости осадки более 20—30 см/с. Следовательно» ни о каком ударном давлении, завершающем процесс оплавления» не может быть и речи. В связи с этим все современные технологические рекомендации по операции осадки сводятся к эмпирически установленным нормам давления (по сути дела» статического).

- Если ориентироваться на такого рода нормы» то согласно формуле (1.21) можно определить

р=щ{+

Если принимать изменение предела текучести нагретого металла по зависимости

(2.58)

(2.58)

то для круглых стержней, а также для полос и листов давление осадки должно быть соответственно таким: (2.59) где о*.0 — предел текучести металла в холодном состоянии, d — диаметр свариваемых стержней; h — заданное» конечное после осадки расстояние между губками машины; б — толщина листов.

Расчет по приведенным формулам показывает, что осадочное давление может быть весьма различным. Так, в частности, для конструкционных низколегированных сталей — в пределах 30— 80 МПа, для аустенитных — 150—200 МПа.

Как видно из описания стыковой сварки методом сопротивления и оплавления, электротепловые процессы в плоскости свариваемого контакта для них физически совершенно различны. Метод сопротивления — это спокойный нагрев плотного контакта; оплавление — это бурный, взрывоискровой или взрыводуговой процесс нестабильного, неустойчивого контактирования. Для оплавления необходим некоторый минимальный порог напряжения холостого хода стыковой машины. Практически устойчивый процесс оплавления не возбуждается при напряжениях ниже 2,5—3 В. Что же касается стыковой сварки методом сопротивления, то напряжения такого порядка вполне достаточны даже для осуществления весьма быстрых нагревов стержней малого диаметра.

Достаточно привести такие примеры. Круглые стержни из стали СтЗ могут быть сварены (см. рис. 1.22) силой тока 11 500 А при времени включения тока 0,75 с. Начальное сопротивление RKC0 = 200 мкОм. Следовательно, для сварки необходимо было напряжение холостого хода всего 11 500.200/10® = 2,3 В.

Если эти же стержни сваривать на мягком режиме, то при большем давлении полное начальное сопротивление контакта оказывается равным 80 мкОм. При силе тока 6400 А необходимо напряжение холостого хода 6400-80/10® = 0,512 В. Время сварки в этом случае было 4 с.

Что касается сварки методом оплавления, то электрическое сопротивление взрывоискрового промежутка будет значительно большим, чем сопротивление плотного контакта. Впрочем, и природа самого сопротивления промежутка [см. равенство (2.57) ]', совершенно другая.

В этом вопросе стоит разобраться несколько подробнее. Обратим внимание на то, что в реальной действительности приходится сваривать встык не только изделия круглого или квадратного сечения (такие сечения, кстати, называются компактными). Имеется множество и развитых сечений: это трубы, полосы, листы; для них стыковая сварка методом сопротивления в большинстве случаев затруднительна из-за невозможности создать равномерное контактирование по всему периметру. Для развитых сечений во всех случаях оказывается предпочтительным методом непрерывного оплавления.

Процесс образования и разрушения контактных перемычек жидкого металла для компактных и развитых сечений не одинаков. Различие объясняется несимметрией магнитного давления на перемычки жидкого металла при сварке разных по форме сечений. На рис. 2.20, а показано симметричное магнитное поле

Рис. 2.20. Эффект магнитного давления на проводники различного сечения и перемычки жидкого металла при оплавлении

Рис. 2.20. Эффект магнитного давления на проводники различного сечения и перемычки жидкого металла при оплавлении

при сварке круглых стержней. Если же речь идет о сварке полос, то магнитное давление в этом случае ввиду кратковременности этого эффекта [см. формулу (2.42)] будет определяться так:

Ра = раАЧсР.

Это значит, что перемычка будет несколько вытянутой по ширине оплавляемой пластины (рис. 2.20, б). И еще есть одна особенность. Две соседние перемычки в силу общей несимметрии у их размеров по сечению и несимметрии магнитного поля (рис. 2.20, в) вокруг них будут стремиться к сближению. Разумеется, такое движение при оплавлении весьма быстро прервется, поскольку и перемычки будут взорваны. Этот эффект сближения перемычек жидкого металла можно, однако, визуально наблюдать, если осуществить плотное контактирование двух стальных тонких полос и нагреть контакт токами относительно небольшой силы, при которой перемычки еще не взрываются.

Пример. Представим себе процесс непрерывного оплавления круглых стальных стержней диаметром D = 30 мм. Исследуем момент существования только одной перемычки диаметром d = = 3 мм. Тогда мгновенное значение электрического сопротивления этой перемычки определится по формуле (1.69), если принять удельное сопротивление металла, соответствующее точке плавления, т. е. рт = 140-10-8 Ом-м,

^ — Рї d D ) ~ 108 ( 0,3 3 / 10е °М‘

При напряжении 1/оп = 5,2 В

/оп = 5,2.10®/520 = 10 000 А.

Мгновенная площадь сечения жидкой перемычки S = 7,06.10-® м2.

Мгновенная плотность тока через перемычку ios = 10 000/0,0706 = 1,42.10е А/м2.

При этой плотности тока из равенства

Іопрт/ — усТ кип (2.60)

можно найти приблизительное время существования перемычки. Полагаем температуру Ткип равной точке кипения стали 2700 °С. Удельная энтальпия ус = 5.10® Дж/(м3.°С). Тогда, подставляя в формулу (2.60) 1,422.1018.1,4.10"®/= 5-10®. 2,7.10®, получаем / = 5-10-® с.

Формула (1.69) определяет электрическое сопротивление самого металла круглых стержней. Если же речь идет о квадратных или прямоугольных сечениях, то

![]() Ггс = р(-Й-- - г)*

Ггс = р(-Й-- - г)*

Формулы (1.69) и (2.61) объясняют причину трудности возбуждения процесса оплавления круглых прутков малого диаметра. Для них размеры d и D оказываются близкими друг другу, в силу чего сопротивления гго очень малы. Для развитых сечений, согласно формуле (2.61), размеры а и А значительно различаются, а потому и значения гг0 велики.

Опубликовано в

Опубликовано в