. Упрочнение изделий, ослабленных отверстиями

8 апреля, 2016

8 апреля, 2016  admin

admin Снижение прочности изделия при механическом креплении деталей по сравнению с исходным материалом, вызванное наличием отверстий под крепеж и концентрацией напряжений, пытаются компенсировать различными способами: применением накладок из более прочного,, чем соединяемый, материала; утолщением; армированием; введением в материал прокладок из более прочного материала.

Применение местных усиливающих накладок в двухсрезном стыковом соединении недостаточно эффективно, а в некоторых случаях, если жесткость материала усиливающей накладки и пластмассы различаются значительно, разрушение «усиленного» соединения может, произойти даже при меньших напряжениях, чем исходного [78].

В несимметричном соединении (внахлестку) утолщение пластмассы с помощью накладок производить нежелательно, так как в результате увеличения эксцентрик ситета приложения нагрузки и жесткости деталей возможно возрастание изгибающих напряжений.

Утолщение соединяемых деталей можно выполнять' в процессе их изготовления. Детали толщиной менее І мм, предназначенные для механического соединения [54], рекомендуется утолщать. на 50^1.00%. Такие же утолщения применяют в деталях с раззенковавными отверстиями;., при раззенковке прочность соединения снижается на 5-^8%.

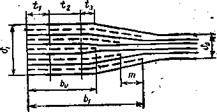

Утолщения в зоне шва деталей, из стеклопластика можно получить, укладывая между основными слоями дополнительные вставки различной длины из стеклянной ткани, пропитанирй связующим, [80] (.рис. III.16). Самую короткую вставку помещают в середину угол ще-

|

Рис. III.16. Утолщение стеклопластика в зоне шва при контактном формовании деталей: -------- основные слои; — — — дополнительные вставки. Буквы на рисунке обозначают основные размеры конструкции. |

ния, от ее длины зависит длина комля (утолщенной кромки) конструкции. По отношению к основной части конструкции комель может быть симметричным или несимметричным. Каждая вставка отличается по длине от предыдущей и последующей на шаг т утолщения. При симметричном утолщении - Si,- равном ‘{І,5—2,5) б0, рекомендуется постоянный, а при несимметричном — переменный шаг, увеличивающийся но мере удаления от исходной вставки.

Для расчета числа и длины вставок необходимо знать толщину детали бо и число п слоев армирующего материала, например ткани, толщину комля бі и его длину bо. Минимальная длина комля - при расположении крепежных элементов в два ряда равна:

= 4 “1“ 4 + 4

где fi, 4. U — расстояния соответственно от второго ряда отверстий до поперечной кромки, между рядами крепежных элементов, от начала ската до оси первого ряда крепежных элементов.

Число вставок «і находят по формуле:

б, — Sj,

«1 = ■■■ <л-1) ± I

бо

Длина первой вставки Ьі равна

т 2 т

Шаг т утолщения обычно принимают равным 10 мм; допускается и 5 мм.

Зависимость Относительной прочности соединения бт утолщения стеклопластика нелинейна. Это объясняется тем, что с увеличением толщины материала в зоне шва приходится увеличивать и диаметр крепежа, ч в результате чего возрастает коэффициент концентрации напряжений К'- Фактическое повышение относительной прочности v определяют из соотношения:

v=

К’/К

Коэффициент концентрации напряжений можно снизить, располагая основу стеклянной ткани в соседних слоях под углом друг к. другу («параллельно-диагональная структура» стеклопластика). Прочность деталей из стеклопластика с такой структурой, ослабленных крепежом, значительно больше, чем деталей из материала с параллельной структурой; кроме того, она в меньшей степени зависит от угла приложения нагрузки. Ниже приведены значения коэффициента концентрации напряжений К [77] для образцов из стеклопластика* с различной структурой:

Образцы с параллельной структурой

Образцы с параллельной структурой

пластина с отверстием.........................................

двухсрезное стыковое соединение.

Образцы с параллельно-диагональной структур рой. ' .ж

пластика с отверстием. ,

двухсрезное стыковое соединение. .

Одним из эффективных способов (повышения, прочности изделий при механическом креплении композиционных полимерных материалов является армирование соединяемых элементов конструкции высокопрочной (стальной или титановой) фольгой толщиной 0,03— 0,1 мм'[8, с. 30; .68, 70, 80] или борной пленкой ([81], укладываемыми между основными слоями материалов.

Если разрушение происходит при растяжении, то общую толщину слоев фольги бф, необходимую для обес -

где 6 —: толщина композиционного материала: ар и ■Ср $ — разрушающие напряжения при растяжении соответственно композиционного материала й фольги; Кц>, К — коэффициенты концентрации напряжений около отверстия соответственно в фольге и композиционном материале; у— коэффициент, учитывающий увеличение прочности основного материала при армировании фольгой '{принимают равным 1,00—1,05).

В случае разрушения соединения в. результате смятия бф находят по формуле:

-Ь-Ітил- * л

Чем. ф '

где Чем, Чем. ф — разрушающие напряжения при смятии соответственно композиционного материала и фольги; t — число рядов в соединенна

При разрушении соединения в результате среза-материала в направлении от шва к-свободному краю, бф вьічисляют следующим образом:

![]()

бТср f Vар 1

Йф= -------- V----------------------- '

Тср. ф 1 Тср • —^

где т^р и Тер. ф — разрушающие напряжения при срезе соответственно композиционного материала и фольги.

Принято [68] число слоев упрочняющей фольги характеризовать величиной ©==

Применяя прок/адки из коррозионпостойкой стальной фольги, удалось повысить относительную прочность стеклопластиков на основе однонаправленного стеклянного волокна с 0,5 до 0,84—1,0 [80]. При армировании карбон ластика на основе волокна ВМН-3 и связующего ЭДТ-10 стальной фольгой СН-2 толщиной 0,05 мм прочность материала па срез повысилась до -115—125 МПа, а на смятие —до 600—640 кПа; при этом (0=0,27—0,3 [82]. Для стеклопластиков ЭДТ-10 на основе различных, стеклянных тканей в результате’ фоль - гированяя относительная прочность шва возросла до 0,94—0,98 [8, с. 31]. ; ■

Большее возрастание v было достигнуто при использовании фольга (со=0,127) из борной пленки, армирующей эпоксидный графитопласт [81].

Вследствие изотропии свойств борная пленка одинаково эффективна при работе материала на растяжение, срез и смятие. Дополнительный эффект от применения борной пленки заключается в уменьшении относительного смешения элементов в стыковом соединении с накладками [81]. Фольгирование позволяет также повысить прочность соединений при' механическом креплении трехслойных панелей с сотовым заполнителем [70, 82]. При этом, кроме упрочнения обшивок фольгой, производят упрочнение сот. в зоне соединения путем заливки их ячеек компаундом (например, на основе эпоксидной смолы, наполненной стеклянными микросферами) [82].

Опубликовано в

Опубликовано в