Уменьшение сварочных напряжений и деформаций

12 апреля, 2016

12 апреля, 2016  Oleg Maloletnikov

Oleg Maloletnikov Предотвращение сварочных напряжений и деформаций является сложной задачей. Мероприятия по снижению их моїуг осуществляться на разных стадиях создания сварных конструкций: до сварки — на стадии проектирования самой конструкции и разработки технологического процесса ее изготовления, во время выполнения сварюі соединений и после выполнения сварочных работ.

На первой стадии очень много в этом вопросе зависит от выбора наиболее рациональных конструктивных и технологических решений. В процессе конструирования сварных конструкций необходимо стремиться к уменьшению расчетных количеств наплавляемого электродного и расплавляемого основного металлов и соответственно снижению тепловложения при сварке за счет уменьшения сечений сварных швов и их количества в конструкции, не V 67

допускать в конструкциях чрезмерных скоплений и пересечений сварных швов, особенно на участках с максимальным воздействием прикладываемых нагружений; использовать симметричное расположение сварных соединений относительно общего центра тяжести изделия с целью взаимного уравновешивания возникающих изгибающих моментов; рационально выбирать тип сварных соединений, отдавая преимущество стыковым соединениям.

В процессе выполнения сварочных работ большое значение имеет выбор рациональной последовательности выполнения сварных соединений в конструкции, при этом следует стремиться к достижению взаимоуравновешивания возможных деформаций от последовательно выполняемых швов, а замыкающие соединения, создающие жесткий контур в изделии, сваривать в последнюю очередь. Каждый последующий валик при многослойной сварке рекомендуется выполнять в направлении, обратном предыдущему. При ручной и механизированной сварке швы большой протяженности рекомендуется выполнять в обратноступенчатом порядке. Рекомендуется закреплять узлы в жестких приспособлениях, а выполнение сварки осуществлять на режимах с меньшими значениями погонной энергии, в некоторых случаях применяют предварительную деформацию кромок свариваемых заготовок, обратную по знаку ожидаемым сварочным деформациям; предварительный или сопутствующий подогрев, особенно для материалов, склонных к закалке.

После сварки для снятия сварочных напряжений применяют термическую операцию отпуска. Отпуск после сварки является наиболее эффективным способом уменьшения остаточных напряжений и одновременно позволяет улучшить пластические свойства сварных соединений. Отпуск может быть общим, при котором нагревается все изделие, и местным, когда нагреву подвергают лишь часть его в зоне сварного соединения. Преимущество общего отпуска состоит в том, что снижение напряжений происходит во всей сварной конструкции независимо от ее сложности. Наиболее часто применяют высокий отпуск при температуре нагрева 550—680°С. Операция отпуска выполняется в три стадии: наїрев, выдержка при температуре отпуска и охлаждение. Выдержка обычно составляет 2-—4 ч, после чего производится естественное охлаждение на воздухе. Местный отпуск применяют для снятия остаточных напряжений и восстановления пластических свойств в зоне сварных соединений.

Для снятия остаточных напряжений используют также механические способы обработки после сварки — проковку, прокатку, вибрацию, обработку взрывом и др., основанные на создании пластической деформации металла сварных соединений, приводящих к снижению растягивающих остаточных напряжений.

В тех случаях, когда не удается предупредить возникновение остаточных деформаций и они выходят за пределы допустимых, их устранения добиваются искусственным путем с помощью операции правки. В зависимости от конструкции изделия, величины деформации, типа материала и его термического состояния используют гри основных вида правки: холодную с применением статических или динамических нагружений, с местным нагревом, с общим нагревом.

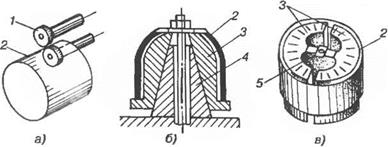

Первый вид является наиболее простым. Он основан на растяжении сжатых участков деформированного металла. В зависимости от конструкции, нида и величины деформации холодную правку можно выполнять различными способами. Наиболее простой — проковка сжатой части изделия. Ее применяют для сравнительно небольших изделий из тонколистовых материалов. Таким же образом удается устранять выпучины в листовых деталях, производя проковку с краев детали и перемещаясь к ее центру. Наиболее часто холодную правку производят с приложением статических, безударных нагрузок. Для этой же цели используют ручные прессы, чаще винтовые, специальные правочные приспособления, стальные пуансоны для обжатия на механизированных прессах, а также прокатку на трехвалковых станах или растяжение на специальных станках. Для тел вращения из тонколистовых материалов могуч' применяться обкатка стальными роликами или калибровка на разжимных оправках (рис. 7.4).

Правка с местным нагревом основана на развитии пластического деформирования сжатием растянутых участков конструкции. При правке этим методом обычно нагревают растянутую часть деформированной детали. Нагрев производят в отдельных

|

I* и с. 7 4 Механизированная правка деталей типа тел вращения: а — прокатка стальными роликами, б—на распорном приспособлении, п — на раздвижном пуансоне. I — стальной ролик. 2—сварная деталь. ?—раздвижной пуансон. 4 — клин. J — ши покои распор |

частках (рис. 7.5). При этом расширению металла препятствуют окружающие его холодные части детали. В этих участках металл испытывает пластическую деформацию сжатия и укорочение растянутых волокон металла. При последу

![]()

ющем охлаждении эти участки, сокращаясь, выпрямляют изделие. При правке выпучин листовых деталей нагревают выпуклую часть в отдельных точках в шахматном порядке. Каждый нагретый участок стремится расшириться, но за счет противодействия со стороны окружающего холодного металла в нем возникают пластические деформации сжатия. После охлаждения диаметр нагреваемой окружности уменьшается, что и приводит к исчезновению выпучины. Нагрев можно производить газовой горелкой, электрической дугой, угольным электродом, на машинах для точечной сварки. Правка убыстряется при сочетании местного нагрева с приложением статических нагрузок при использовании специальных правочных приспособлс ний.

ющем охлаждении эти участки, сокращаясь, выпрямляют изделие. При правке выпучин листовых деталей нагревают выпуклую часть в отдельных точках в шахматном порядке. Каждый нагретый участок стремится расшириться, но за счет противодействия со стороны окружающего холодного металла в нем возникают пластические деформации сжатия. После охлаждения диаметр нагреваемой окружности уменьшается, что и приводит к исчезновению выпучины. Нагрев можно производить газовой горелкой, электрической дугой, угольным электродом, на машинах для точечной сварки. Правка убыстряется при сочетании местного нагрева с приложением статических нагрузок при использовании специальных правочных приспособлс ний.

Правку с общим нагревом производят также в специальных правочных приспособлениях, в которых конструкция фиксируется в нужном положении с предварительным натягом. Затем приспособление с изделием загружается в печь и подвергается общему нагреву. Нагретый металл пластически деформируется в приспособлении и при последующем охлаждении сохраняет приданную ему форму. Такую правку можно сочетать с операцией общей термической обработки конструкции. Однако этот метод требует применения дорогостоящих приспособлений из дефицитных материалов.

Необходимо отметить, что правка является операцией нежелательной в технологическом процессе. Необходимо стремиться за счет тщательного анализа всех стадий изготовления конструкций заранее предусмотреть в технологическом процессе мероприятия, позволяющие исключить или свести к минимуму возможность проявления остаточных деформаций в сварных изделиях.

Опубликовано в

Опубликовано в