ТЕХНОЛОГИЯ ТОЧЕЧНОЙ И РЕЛЬЕФНОЙ СВАРКИ. Формирование точечно-сварных соединений

18 июня, 2016

18 июня, 2016  admin

admin К сварке давлением контактная точечная сварка может быть причислена только по чисто внешнему признаку — сжатию деталей электродами точечной машины. Что же касается формирова - вия ядра сварной точки, то здесь идет самый настоящий процесс плавления, поскольку все оксидные и адсорбционные наслоения не выдавливаются, а растворяются в расплавленном ядре. По многообразию технологических переменных контактная точечная сварка представляет собой, вероятно, один из самых сложных способов сварки.

Действительно, сварные конструкции весьма многообразны по формам и размерам; сварные конструкции и соединения изготавливаются практически из любых металлов и сплавов, с самыми различными физическими характеристиками. Режимы сварки — сварочный ток и механическое давление —- в современной практике весьма сложно программируются. В целом технологический процесс по его отдельно регулируемым этапам можно разделить на следующие операции: 1) подготовка деталей к сварке; 2) электронагрев по предусмотренной программе; 3) охлаждение деталей по определенной термомеханической программе.

Подготовка деталей к сварке здесь рассматриваться не будет. Это процессы рецептурно-описательные, хорошо известные по соответствующим заводским инструкциям и руководствам. Следует отметить только, что особое внимание подготовке поверхности уделяется в тех цехах, где идет сварка сплавов алюминиевых, магниевых и титановых.

Стальные конструкции изготавливают преимущественно из холодного проката, не всегда даже нуждающегося в удалении масляных покрытий. Для горячекатаных стальных заготовок используют как механические, так и химические способы зачистки. Самым сложным и самым ответственным этапом технологии является процесс плавления ядра, т. е. этап электронагрева. Как было показано ранее, формирование расплавленного ядра начинается с образования тонкого диска (см. рис. 2.22, в) сначала из горячего, а затем из расплавленного металла. Скорость подъема температуры этого диска может измеряться при импульсных режимах десятками тысяч градусов в секунду.

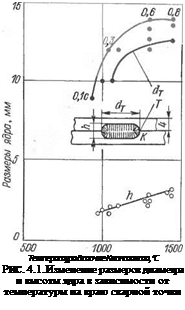

В первый же момент включения сварочного тока в плоскости свариваемого контакта начинается самый нестабильный период формирования расплавленного ядра. Давление электродов практически при любой программе его приложения уже не способно сколько-нибудь заметно изменить электрическое сопротивление контакта микропирамид против того значения, которое определилось первоначальным их ударом. В этот начальный момент только специальная программа нарастания сварочного тока может в значительной мере стабилизировать тепловыделение. На рис. 4.1 для одного из частных случаев представлены опытные графики изменения диаметра ядра dT и его высоты А в зависимости от температуры в плоскости контакта. Полное сваривание пластин из стали СтЗ толщиной 4 + 4 мм при диаметре ядра d, = 14 мм и высоте ядра А = 4 мм получилось при следующих параметрах:

1) / = 15 кА; і ** 2 с; Р ~ 8 кН; А/8 — 1; критерий К ~ 46;

2) / — 15 кА; і = 4 с; Р =

= 12 кН; 6/6=1; критерий К =44.

= 12 кН; 6/6=1; критерий К =44.

Сопоставляя эти данные с рис 4.1, можно видеть» что диаметр диска предельного размера сначала горячего, а затем и расплавленного металла образуется за малую долю от всего времени включения тока. Что же касается высоты ядра, то она растет, достигая желательного размера к концу сварки. Картина распределения температур получается весьма сложной. Подходить с расчетным аппаратом к этой картине надо с большой осторожностью.

Если иметь в виду самый начальный момент формирования пока еще горячего диска» а не расплавленного металла» то это» вероятно, соответствует t = 0,1 с. В этот момент температура горячего диска, как измерено, 950—1050 °С.

Примем среднюю Т = 1000 °С.

Средний размер диаметра этого диска dcр = 0,95 см. Соответственно тальпия горячего диска

Средний размер диаметра этого диска dcр = 0,95 см. Соответственно тальпия горячего диска

ycShT = 5-0,708. ЮООй = 35406

Время относительно полного времени сварки весьма мало (t = 0,1 с). Размер 6, согласно рис. 4.1, тоже мал. Именно для такого момента можно принять следующую расчетную схему. Источник теплоты — это диск, через который вводится энергия в плоскость контакта,

Ppt/d = 35406 = 225-10°. 20-10е-0,1/0,95.

Из этого равенства получаем: 35406 = 473; 6 = 0,13 см = 1,3 мм. Расчет, как видно из рис. 4.1, совпадает с измерением на реальном макрошлифе. Следовательно, для такого малого момента времени расчетная схема была правомерной. Для нее было принято, что окружающая масса металла была холодной, что, соответственно, и учтено значением удельного сопротивления, равным р = 20 X X 10"® Ом. см. Однако дальше растет не только температура диска и его высота, но сам горячий диск превращается в расплавленное ядро, принимая заданные размеры. Тепловой расчет по схеме Ppt/d = ycShT уже не отвечает реальной действительности, так как необходимо учитывать тепловые потери сначала в массу листов, а затем и в электроды. Энергию, которую вводят в металл»

приходится учитывать уже не как Pptjd, а как сумму двух источ= ннков: Q„ 1см. формулу (2.80) 1 и Оэм (тепловыделения в переходных контактах электродов с металлом). Используем равенство (2.85) для конкретных расчетов. Тепловые потери в металл выразим в виде двух слагаемых (см. рис. 2.26): отдельно от расплавленного ядра q„„ и от слоя металла между ядром и переходным контактом qu. Эти слагаемые определяются по формулам:

Qnm Тя -/wXyc уТ ttdjii (4.1)

Чи - /Г к dr (26 - % (4.2)

где Тя — температура ядра, которую, вероятно, следует принимать равной точке плавления, несмотря на то что в центральных зонах этого ядра действительные температуры на 100—200° превышают точку плавления. Температура поверхности металла под электродами Гв„м — величина весьма нестабильная. Так, непосредственные измерения показали температуру Т„,м — 500-г* —700 °С при сварке стальных листов толщиной 4 + 4 мм в течение 2 с и Т„,м — 700—900 °С при сварке в течение 3 с.

По этим данным можно судить о том, что тепловыделение в переходных контактах, пожалуй, еще более нестабильная величина, чем в свариваемом контакте. Тепловые потери в электроды 2qs также не отличаются стабильностью:

да = У® УТ-~- (4.3)

В этом равенстве константы (Лус)н относятся к электродам, а температура электродной плоскости Т3 должна быть принята на 100—200э меньше температуры поверхности металла под электродом. Приведенные ниже расчеты сопоставим с измерениями полной энергии, которая выделяется между электродами. Расчеты и измерения относятся к конкретному примеру сварки тех же стальных пластин, о которых шла речь выше. Для условий I — 15 кА, t — 4 с, /г/б == 1 произведем вычисления всех слагаемых тепловыделения и тепловых потерь. Примем следующие постоянные: рт = 140 мкОм-см; d, = 1,4 см; da = 1,2 см; А = = 0,4 см; ndI/4 = 1,53 см2; Т„„ = 1450 °С; Тп. м = 850 °С; 7 = = 700 °С. Для стали ус = 5 Дж/(см8.°С), TgajTkyc ~ = 2130 Дж/(см2-с,/2); для меди -|/Яусм = 3,77 Дж/(см2.с,/2.°С).

Соответственно:

QK = 225® 10е® 140- I0-e»0,4-4/1,53 = 33 кДж;

9те = 5-1450-1,53-0,4 = 4,44 кДж;

дпм = 2130-1,77-2-3,14.0,4.1,4 == 13,3 кДж;

Ям = Яям (1450 + 850)/(2-1450) = 10,5 кДж;

%Яа ~ 2-700-3,77-1,77-2-1,13 = 21,1 кДж.

№8

Сумма всех энергетических слагаемых

<7*с + <7ям +<7м + 2?э = 49,3 кДж.

|

|

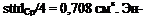

Приведенный метод расчета, разумеется, приближенный. Тем не менее полученные значения характеризуют соотношение энергетических затрат на все действительные тепловые потери. По расчетным материалам такого рода можно получить довольно характерные энергетические показатели. Если принять за 100 % сумму всех слагаемых, то доли отдельных составляющих для некоторых режимов следующие:

Если считать, что составляющая qw только и есть полезная энергия, то общий энергетический КПД для всех металлов очень низок. Отвод теплоты в массу свариваемого металла почти одинаков для разных металлов, но только не для самых малых толщин (менее 1 мм). Почти одинаковы и потери теплоты в электроды. Надо, впрочем, иметь в виду, что эта составляющая — самая нестабильная в условиях производства, поскольку различны не только конструкции электродов, но и непостоянны размер наконечника и состояние его поверхности.

Каковы бы ни оказывались энергетические соотношения, в реальной действительности конечной целью процесса нагрева является создание расплавленного ядра, размеры которого согласно ГОСТ 15878—79 определяются диаметром dT и высотой h. Микро - и макроструктура ядра сварной точки и зоны термического влияния могут быть самыми разными, в зависимости от физических свойств металла и технологии создания точки. Есть, однако, некоторые типовые структурные картины, которые можно рассмотреть с помощью рис. 4.2.

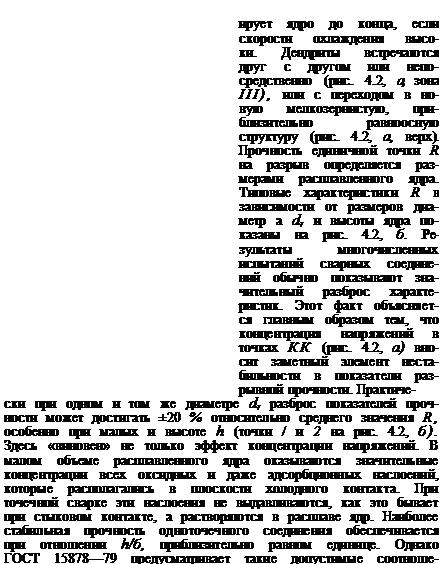

Расплавленное ядро, разумеется, никто не видел. Наблюдают это ядро уже в холодном кристаллизованном состоянии. Скорости охлаждения расплавленного ядра после выключения тока весьма велики: при сварке деталей небольших толщин они достигают десятков тысяч градусов в секунду. Параметры такого рода могут создавать и необычайные псевдозакалочные структуры в стальной фольге с содержанием углерода даже менее 0,01 %. Высокие скорости охлаждения, особенно в первое мгновение после выключения тока, обеспечивают по границам расплава мелкозернистую корочку (зона /, рис. 4.2). В это мгновение одновременно образуется большое число центров кристаллизации. Вслед за созданием мелкозернистой тонкой корочки рост кристаллов в виде столбчатых дендритов (зона //) идет более замедленно и так фор-

|

|

|

|

|

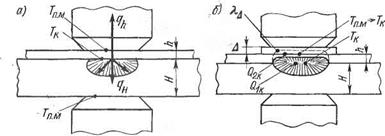

из-за активного охлаждения электродами зоны ядра. Все теоретические и технологические материалы этого параграфа относятся только к сварке однородных металлов одинаковой толщины. Современное машиностроение отличается применением для точечно-сварных конструкций сложнолегированных сталей и сплавов. Для них структурные картины настолько разнообразны, что обязывают металловедов писать на темы такого рода отдельные книги (отдельные по той причине, что при контактной точечной сварке металл подвергается не просто термической обработке, а электромагнитнотермомеханической). Современные технологические циклы нагрева контакта и плавления ядра идут с такими скоростями, для которых недействительны никакие физические и механические константы, полученные в давних печных экспериментах с их медленными температурными изменениями. Мало того, печной нагрев свободен от тех воздействий на кристаллическую структуру, которые вносит электрический ток и магнитное поле больших концентраций. Для многих современных сварных конструкций и период остывания расплавленного ядра проводится как весьма скоростной опять-таки электротермомеханический процесс. В настоящее время при сварке деталей, да еще из разнородных металлов, сварщик-технолог далеко не всегда сможет обходиться с помощью классического металловедения, не прибегая к вычислениям с помощью ЭВМ. В связи с этим в данном параграфе рассмотрим только главные принципы создания разнотол - щинных соединений из разнородных металлов. При сварке деталей из одного и того же металла при отношении толщины H/h 5* 3 начинает заметно сказываться смещение ядра (рис. 4.3, а) в глубину толстой детали. Если рассматривать именно такой случай, то вполне достоверна тепловая схема. Рассчитанные выше соотношения тепловых потерь и теплосодержания дают основание пренебречь последним слагаемым и оперировать только с потерями теплоты (для выяснения причины смещения ядра). Полагая, что тепловые потери в электроды qs будут одинаковы для обеих деталей, можно учитывать только потери теплоты от пло-

|

Рис. 4.3. Тепловые потоки в зоне точечной сварки деталей неравной толщины и обозначение температур в плоскостях контактирования |

скости свариваемого контакта. Тогда, согласно рис. 4.3, для тон* кой детали

(4=4)

для толстой детали, если h/H < 1/3,

qH = %HTKdt. (4.5)

Их соотношение определится так:

«-««"J&O-•%“)• <4-6>

Отсюда можно делать основные технологические выводы для сварки разнотолщинных деталей.

Случай 1. Детали разной толщины из одного и того же металла, т. е. — ^н- Полагая температуры поверхности металла под электродами одинаковыми, выясним, какое соотношение диаметра d и толщины h более выгодно.

При d та 8h тепловые потери в сторону тонкой детали велики: в 3 раза больше, чем в ту сторону, где толстая, qh — 3qH. Следовательно, смещение ядра максимально.

При d = h, т. е. при малом диаметре, qh — 3/8qH, что обеспечивает нормальный провар и тонкой детали. Вывод отсюда — в пользу возможно малого диаметра ядра. В частности, очень рационален рельеф на тонкой детали.

Случай 2. Разнотолщинные детали из разных металлов. Этот вариант технологически наиболее сложный. Здесь кроме отношения d/h будем иметь значения теплопроводности. В связи с этим следует иметь в виду такие приблизительные соотношения коэффициентов теплопроводности:

Медь Латунь Никель _

___ = 8; =4,75; - Ст3 - = 1.5:

Медь е с Дюралюминий _ с Никель ~: СтЗ й;

_____ Дюралюминий_____ — 8 4- ^0РР03и0НН0~СТ0^кая сталь _ q 6

Корозионно-стойкая сталь ’ ’ СтЗ ’

Из этих соотношений видно, что нужно различать, какой именно металл тонкий и какой толстый. Так, сочетание со стороны электрода тонкого стального листа с толстым латунным может обеспечивать хорошую свариваемость. Обратное сочетание весьма затрудняет сварку. Здесь открываются весьма большие возможности теплового регулирования посредством дополнительных прокладок. Обратимся к формуле (4.6). Она говорит о том, что проваривание тонкой пластины, прилегающей к электроду, будет тем лучше, чем меньшими через нее qh будут потери в электрод.

Если учесть, что отношение диаметра электрода к толщине djh обычно составляет 3—5, то при сварке однородных металлов, когда kh = %н,

«» = ?« (4-5-г) (4.7)

Отсюда видно,, что если сделать Тпм близкой или даже равной Тк, то тепловые потери qh можно если не устранить, то значительно снизить. Такой эффект достигается способом дополнительных прокладок под электрод (рис. 4.3, б). Прокладки А могут быть самыми различными и по материалу, и по толщине. Достаточно, например, расположить под электродом тонкую стальную фольгу или фольгу из коррозионно-стойкой стали, как разнотолщинные пластины из дюралюминия будут свариваться с хорошим проваром тонкого листа. В этом случае не только Гп. м становится близкой к Тк, но фольга сама по себе оказывается дополнительным очагом тепловыделения, препятствующим стоку теплоты в сторону электрода.

Во многих случаях используют прокладки из того же самого металла, что и тонкая привариваемая пластина. Здесь сильнее сказывается уже не увеличение температуры Тп. м, а введение тормозного источника теплоты QiK, равного, а иногда даже большего по мощности, чем основной <21к. Такой технологический прием обеспечивает даже приваривание прокладки (см. штриховую линию на рис. 4.3, б), которую удаляют по готовности всей конструкции.

Приведенные выше соотношения коэффициентов теплопроводности показывают, что при сварке металлов с мало разнящимися, низкими величинами теплопроводности (например, коррозионно - стойкие стали и титановые сплавы) безразлично, какой именно элемент соединения тонкий и какой толстый. В этом случае сваривание хорошо идет и при значительной разнотолщинности. К сожалению, однако, для контакта разнородных металлов надо иметь в виду еще и особый чисто физический эффект возникновения термоэлектродвижущих сил в контакте разнородных металлов и сплавов. Здесь речь должна идти об особом полярном электро - тепловом эффекте.

В 1835 г., вскоре после того как независимо друг от друга Д. Джоуль и Э. X. Ленц открыли явление электронагрева, парижский часовщик Р. Пельтье, повторяя опыты Джоуля — Ленца для разнородных металлов, установил, по его мнению, некоторые количественные расхождения действительного тепловыделения с тем, какое определяется формулой PRt.

Для проверки этих якобы нарушений закона IzRt Э. X. Ленц поставил выдающийся уникальный эксперимент, удивительный не только для того времени, но и необычайно эффективный сейчас. По плоскости контакта деталей из сплава висмута со сплавом сурьмы высверливалось углубление, достаточное для g* 163

вмещения в него капли воды. При одном направлении постоянного тока через контакт эта капля воды испарялась, при обратном — замерзала. Если и сейчас, когда мы умеем объяснить этот эффект, он производит на зрителей сильное впечатление, то в то время опыт Э. X. Ленда являлся совершенно ошеломляющим. Э. X. Ленд этим опытом доказал, что кроме теплоты PRt существует еще полярная теплота ц^ПН, которую он и назвал именем Р. Пельтье.

В дальнейшем открытие Р. Пельтье, доказанное Э. X. Ленцем, получало все большее использование, в том числе как общеизвестный эффект термоэлектродвижущих сил или контактной разности потенциалов.

В дальнейшем открытие Р. Пельтье, доказанное Э. X. Ленцем, получало все большее использование, в том числе как общеизвестный эффект термоэлектродвижущих сил или контактной разности потенциалов.

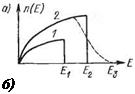

На сегодня, как это уже отмечалось выше, даже структурная разница относительно какой-то границы одного и того же металла создает Рнс. 4.4. Действие эффекта Пель - контактную разность потенциалов, тье при точечной сварке разно - эта разность весьма заметна на гра - родных металлов г *

нице твердого и расплавленного металлов, на границах скопления дислокаций и точечных дефектов с объемом структурно стабилизированного металла. Контактная разность потенциалов любых структурно - и физико-химически разнородных веществ при нагреве контакта создает термоэлектродвижущую силу. Поскольку термо-ЭДС полярна, то плоскость контакта оказывается зоной или суммирования, или вычитания термо-ЭДС из величины падения напряжения на контакте от действия внешнего тока, проходящего через контакт. В проводнике контакт разноструктурных объемов является концентратором полярных сопротивлений, служит электронно-дырочным переходом. Эффекты проявления полярных сопротивлений и, соответственно, полярных тепловыделений можно объяснять поведением свободных электронов.

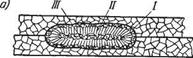

На рис. 4.4, а представлены типовые энергетические характеристики свободных электронов. Здесь кривая 1 показывает распределение свободных электронов по их энергиям для одного из металлов, а кривая 2 — для другого при температуре, близкой к абсолютному нулю. Энергии Ех и Е2 называют граничной, предельной энергией, или энергией Ферми. Контакт двух объемов разных веществ с энергией и Е2 создает условия для энергетического выравнивания, т. е. перемещения части более активиро - 164

ванных электронов через плоскость контакта и переноса части энергии через эту границу. Если группу электронов одного и того же вещества активировать любым видом энергии (тепловой, механической и т. д.), то, как это показано штриховой линией для кривой 2 рис. 4.4, некоторая доля свободных электронов приобретет избыточную энергию Е3 — Е2. Активируя, таким образом, какой-то объем одного и того же вещества, мы создаем энергетическое неравновесие у границы исходного и активированного веществ. Этот эффект обсуждался в гл. 1. Сейчас представляет интерес рассмотреть контактирование разнородных материалов, особенно таких контрастных, как, например, медь и никель, для которых граничные энергии весьма различны. Для такого контакта, если его нагревать током / (рис. 4.4, б), общее тепловыделение в зоне контакта будет определяться суммарно теплотой Джоуля и Пельтье, т. е.

Q = PRt Т ПН. (4.8)

В зависимости от направления тока теплота Пельтье будет или понижать температуру по какую-то сторону плоскости контакта, или повышать ее против того значения, какое обеспечивает теплота Джоуля. Оценивать относительную роль теплоты Пельтье для различных контактов можно посредством показателей термоэлектродвижущей силы, поскольку

П = «0, (4.9)

где а — в мкВ, отнесенных к абсолютной температуре. Так, в частности, для контактов медь + никель а = +24; медь + + сплав константан а = +42; направление термотоков — от меди к никелю и константану. В связи с этим на схеме рис. 4.4, б при указанных на нем направлениях внешнего тока / охлаждающее действие эффекта Пельтье будет проявляться на левой модели в меди и на правой —■ в никеле. Особенно контрастны картины термо-ЭДС на границах металлов и оксидов. На рис. 4.4, в показано реальное контактирование медного электрода с никелевой пластиной. Размеры оксидных слоев масштабно весьма преувеличены, но значения термо-ЭДС в милливольтах даны действительные при температуре контакта 1000 К. Суммарная термо - ЭДС может составлять +20 % от падения напряжения на контакте за счет сварочного тока. Этот эффект и обусловливает различное проплавление деталей в зависимости от направления сварочного униполярного тока для разнородных металлов, если они несут на себе еще соответствующие оксидные наслоения. Что же касается оксидных наслоений на электродах, то они практически всегда действуют как микротермогенераторы, так как никто и никогда не зачищает электроды после каждой точки.

Вообще технологам следует иметь в виду особую роль или естественных, или даже искусственно наносимых наслоений как на свариваемые детали, так и на наконечники электродов. Твор-

ческие возможности здесь не ограничены ничем. Наибольший успех ожидает технологов, вероятно, тогда, когда искусственные покрытия электродных наконечников по своей стабильности и стойкости приблизятся к стойкости естественных оксидов.

![]() Недооценка эффекта Пельтье неоднократно имела место в условиях производства, в частности при сварке никелевых сплавов с конструкционной сталью, когда сварку производили на конденсаторных машинах, т. е. униполярным током. Для обеспечения стабильного провара в таких случаях следует обеспечивать одинаковое направление сварочного тока. Если же располагать мелкие детали безразлично, создавая через них различное направление тока, то по статистике закономерно непровар наблюдается у половины всех сваренных деталей.

Недооценка эффекта Пельтье неоднократно имела место в условиях производства, в частности при сварке никелевых сплавов с конструкционной сталью, когда сварку производили на конденсаторных машинах, т. е. униполярным током. Для обеспечения стабильного провара в таких случаях следует обеспечивать одинаковое направление сварочного тока. Если же располагать мелкие детали безразлично, создавая через них различное направление тока, то по статистике закономерно непровар наблюдается у половины всех сваренных деталей.

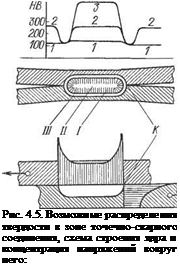

Форма ядра сварной точки, его расположение относительно площади контакта и его размеры —это главные факторы, определяющие прочность единичной сварной точки. Вообще-то трудно себе представить более несовершенную прочностную модель, чем единичная сварная точка. Выше уже отмечалось, что вокруг ядра получается резкая концентрация механических напряжений. Картина таких напряжений изображена на рис. 4.5. Никакие ухищрения посредством термомеханической обработки не могут изменить геометрию конструкции соединения с ее концентраторами в точке К- Это значит, что резкость концентрации обязательно сохраняется для любых точечно-сварных соединений из любых металлов. Действие концентрированных напряжений может быть несколько смягчено созданием пластического металла по кольцу концентрации или, наоборот, усилено сохранением послесвароч - ной закаленной структуры. На рис 4.5 даны типовые графики ядра и зоны термического влияния вокруг него. Сохранение одинаковой твердости ядра и зоны термического влияния (примерно по кривой 1—1—1) свойственно коррозионно-стойким аустенитным хромоникелевым сталям. Твердость по кривой 2—2—2 характерна для незакаливающихся металлов и сплавов, упрочненных холодной деформацией. В этом случае в зоне термического влияния происходит операция отжига, которая завершается снижением показателей твердости. Кривые 1—3—1 или 1—2—1

относятся к легированным металлам, способным принимать резкую (1-3-1) или умеренную (1-2-1) закалку.

Все эти кривые твердости показаны как типовые для сварных соединений, не подвергнутых после выключения сварочного тока каким-либо термомеханическим операциям. Операции такого рода, следующие непосредственно в том же цикле сварки, способны обеспечивать все современные точечные машины. Структура самого ядра как типовая была представлена на рис. 4.2. Кристаллизация по схеме нижней части рис. 4.2, а, когда столбчатые дендриты непосредственно стыкуются друг с другом по плоскости контакта, характерна для металлов и сплавов, обладающих малым интервалом температур кристаллизации. Сюда относятся многие высоколегированные, жаропрочные и коррозионно - стойкие стали, а также сплавы титана, циркония и магниевые.

Сплавы алюминия обладают относительно большим пределом температур кристаллизации. Для них в средней зоне ядра характерен переход столбчатых кристаллов в мелкозернистые раз- ориентированные (верхняя схема на рис. 4.2, а). Для ядра и его структуры следует еще раз подчеркнуть главное: важны его размеры, но не структура. В ядре сварной точки стальных деталей допускаются единичные поры, раковины и даже трещины, если их размер не превышает V4—V3 высоты ядра. Такого рода дефекты не оказывают заметного влияния не только на статическую, но даже и на вибрационную прочность. Вот насколько сильно для точечно-сварного соединения сказываются концентрации напряжений вокруг ядра. Именно они и определяют, прочностную картину в целом. В связи с этим значительно больший интерес вызывает структура зоны термического влияния вокруг ядра, а не структура ядра. Структура зоны термического влияния управляется и регулируется посредством электротермомеханических операций, которые осуществляются непосредственно после кристаллизации ядра. Эти операции вписываются в общую программу сварочного цикла и должны быть рассмотрены отдельно, с некоторыми подробностями.

Опубликовано в

Опубликовано в