ТЕХНОЛОГИЯ СВАРКИ НИЗКО — II СРЕД НЕ Л ЕГПРОВАІ1НЫХ ЗАКАЛИВАЮЩИХСЯ СТАЛЕЙ

15 июня, 2016

15 июня, 2016  Oleg Maloletnikov

Oleg Maloletnikov § 1. ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ УГЛЕРОДА

Низколегированные стали обладают небольшой чувствительностью к термическому циклу сварки; регулированием режима сварки (термического цикла) удается обеспечить получение необходимых свойств в околошоввой зоне. Это связано с невысоким содержанием углерода и низкой степенью легирования. Обычно в сталях этой группы содержание углерода не превышает 0,25%, а суммарное легирование — 4%.

Для изготовления различных изделий в машиностроении используют также углеродистые и низколегированные стали, содержание углерода в которых увеличено по сравнению с содержанием углерода в низкоуглеродистых и низколегированных конструкционных сталях общего назначения, что при соответствующей термообработке позволяет существенно повысить их прочность. В зависимости от режима термообработки временное сопротивление этих сталей составляет 60—150 кге/мм2. Содержание углерода в них равно 0,25—0,5% при суммарном легировании до 3—4%. Примерами марок сталей этой группы могут служить 35Х, 40Х, 35Г2, 40Г2, 50Г2, ЗОХГТ, 30ХГНА, ЗОХГСА и др. По чувствительности к термодеформациопному циклу сварки к этой же группе можно отнести углеродистые стали, например марок 30, 35, 40, 45, 50 и др., а также теплоустойчивые молибденовые, хромомолибденовые и хромомолибденованадиовые стали, например марок 20М, 20ХМ, ЗОХМА, 38ХМЮА, 25Х1М1Ф и др.

Повышение содержания углерода, а также степени легирования стали увеличивает склонность стали к резкой закалке, в связи с чем такие стали обладают высокой чувствительностью к термическому циклу сварки и околошовная зона оказывается резко закаленной, а следовательно, непластичной при всех режимах сварки, обеспечивающих удовлетворительное формирование шва.

Для снижения скорости охлаждения околошовпой зоны с целью получения в ней структур, обладающих некоторым запасом пластичности, достаточным для предотвращения образования трещин под действием термодеформационного цикла, при сварке этих

сталей необходим предварительный подогрев свариваемого изделия.

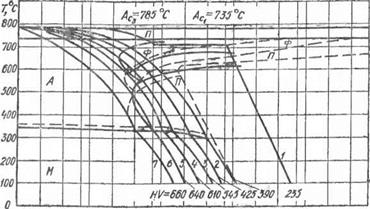

Закаливаемость стали можно оценить, изучая кинетику распада аустенита. На рис. 115 представлена схема диаграммы изотермического распада аустенита и нанесены кривые, соответствующие различным скоростям охлаждения металла. Скорость охлаждения, выраженная кривой 2, характеризует максимальную скорость охлаждения, повышение которой приведет к частичной закалке стали. Ее называют первой критической скоростью охлаждения. При скорости охлаждения по кривой 3 наступает полная закалка (100% мартенсита). Ее называют второй критической скоростью охлаждения. Кривая 1 характеризует скорость охлаждения, при которой отсутствует закалка.

Характер кривых изотермического распада аустенита и их расположение на диаграмме зависят от химического состава стали, однородности аустенита и размера его зерна. Почти все легирующие элементы увеличивают период распада аустенита, т. е. сдвигают кривые изотермического распада вправо.

При переохлаждении аустенита ниже Агг длительность инкубационного периода будет зависеть от температуры переохлаждения. При некоторой температуре Тт наблюдается наименьшая устойчивость аустенита, и через время fmin при выдержке при этой температуре полностью заканчиваются все превращения. При всех других температурах переохлаждения время инкубационного периода больше, поэтому температуру Тт называют температурой наименьшей устойчивости аустенита. При использовании кривых изотермического распада аустенита для оценки закаливаемости стали в условиях непрерывного охлаждения при сварке необходимо в эти кривые внести некоторые поправки.

При непрерывном охлаждении температура наименьшей устойчивости аустенита Тт снижается в среднем иа 55°, а наименьшая

длительность распада fmin увеличивается в 1,5 раза по сравнению с тем, что наблюдается при изотермическом распаде (рис. 116). При одном и том же химическом составе рост зерна аустенита замедляет время его распада. Например, если средняя площадь зерна углеродистой стали с содержанием 0,0% С увеличивается в 10 раз, то длительность распада увеличивается примерно вдвое.

Пользуясь диаграммой изотермического распада, можно приближенно рассчитать скорость охлаждения в субкритическом интервале температур, обеспечивающую полное или частичное отсутствие закалки металла околошовной зоны. Для получения в околошовной зоне металла, в котором будут отсутствовать структуры закалки, необходимо, чтобы средняя скорость охлаждения в интервале температур от Тх до (Т, п — 55) не превышала предельного значения:

где Тх — температура, соответствующая точке Лсг; Тш — температура минимальной устойчивости аустенита; iWin — минимальная продолжительность полного изотермического распада аустенита, с.

Коэффициент 3 в знаменателе состоит из двух множителей:

1,5 и 2. Первый из них вводит поправку на непрерывность охлаждения, второй учитывает замедление распада аустенита из-за роста зерна, сопутствующего сварочному нагреву.

Исследованиями особенностей превращения аустенита при сварке плавлением установлено, что скорость нагрева в интервале температур Асг — Ас3 и длительность пребывания металла околошовной зоны при температуре выше Ас3 оказывают существенное влияние на процесс гомогенизации аустенита и роста зерна. В условиях сварки наблюдаются две противоположные тенденции: высокая температура нагрева металла околошовной зоны способствует росту зерна, особенно при большой длительности пребывания металла при температуре выше Ас3, и одновременно увеличивает устойчивость аустенита; быстрый нагрев и малая длительность пребывания металла выше температуры Ас3 понижают степень гомогенизации и устойчивость аустенита.

В сталях без карбидообразующих элементов или с малым их содержанием преимущественное развитие получает первая тенденция, что приводит к смещению области частичной закалки в сторону меньших скоростей охлаждения. В сталях, легированных карбидообразующими элементами, возможно смещение области частичной закалки в сторону больших скоростей охлаждения вследствие проявления второй тенденции.

В табл. 58 и 59 приведены цифры, характеризующие устойчивость аустенита и распределение структурных составляющих в сталях 45 и 40Х при сварке и термообработке.

Диаграммы аттизо - тормического превращении, построенные для условий термообработки, не могут быть использованы без существенной корректировки при расчетах режима сварки (рис. 117).

І і месте с этим построение специальных диаграмм апизотермическо - го превращения не

І і месте с этим построение специальных диаграмм апизотермическо - го превращения не

всегда оправдано, так ______________________________

как требует больших

трудозатрат и учета большого разнообразия условий нагрева и охлаждения для придания им универсальности.

|

Таблица 59. Распределение структурных составляющих в сталях 45 и 40Х при сварке и термообработке

Примечание. Цифры в скобках относятся к термообработке. |

Поэтому при проверке пригодности принятого режима и определении температуры подогрева при сварке закаливающихся сталей достаточно использовать результаты стандартных испытаний стали по методике ИМЕТ-1 или валиковой пробы, на основании которых можно получить зависимости изменения конечных механических свойств металла околошовной зоны от скорости охлаждения и длительности пребывания выше Ас3. По этим данным можно установить интервал скоростей охлаждения, ограничивающий область частичной закалки стали в зоне термического влияния, и выбрать расчетное значение по допускаемому проценту мартенсита в структуре и благоприятному сочетанию механических свойств.

а)

В практике сварки сталей повышенной прочности содержание мартенсита в структуре металла зоны термического влияния обычно ограничивают 20—30%. Больший процент содержания мартенсита (иногда до 50%) допускают лишь при сварке изделий с малой жесткостью при обязательной последующей термообработке.

Теория распространения теплоты при сварке позволяет рассчитывать скорости охлаждения и время пребывания металла зоны термического влияния в определенном интервале темпера-

Ш

тур. Скорость охлаждения при наплаїше валика па массивное 'голо при температуре минимальной устойчивости аустенита Тт и точках, расположенных на оси шва (они незначительно отличаются от скоростей охлаждения металла зоны термического влияния, нагревавшейся до температуры 700 °С и выше),

при однопроходной сварке листов встык со сквозным проплавлением

|

(Тт-Т о)» (?п/б)2 * |

при наплавке валика на лист толщиной 6

![]() Ч п

Ч п

где н? охл — мгновенная скорость охлаждения при температуре Тт, °С/с; К — коэффициент теплопроводности, кал/см-с-°С; су — объемная теплоемкость, кал/см3 • °С; Т0 — начальная температура 0,247,.пі/ді|и

изделия, С; дп =-------------------- погонная энергия сварки, кал/см;

to =о-1 ~ безразмерный критерий процесса.

«1ЛЛ m — 1 oj

Безразмерный критерий со зависит от другого безразмерного критерия 1/е:

(47)

(47)

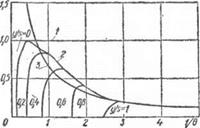

Для определения (о построен график to = / (1/б), приведенный на рис. 118. Для расчета мгновенной скорости охлаждения при

|

Рис. 118. Расчетный график для определения мгновенной скорости охлаждения: |

1 — полубесконечпос тело; 2 — плоский слой; 3 — пластина; у/в характеризует относительную толщину слоя наплавленного металла при многослойной сварке

1 — полубесконечпос тело; 2 — плоский слой; 3 — пластина; у/в характеризует относительную толщину слоя наплавленного металла при многослойной сварке

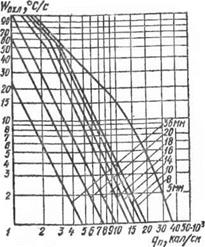

Рис. 119. Номограмма для расчета скорости охлаждения при Тт — Т0 =

= 500°С

наплавке валика на лист по формуле (47) определяют 1/0, затем по графику рис. 118 находят значение со, после чего по формуле (40) рассчитывают скорость охлаждения.

С целью возможности быстрого определения фактической скорости охлаждения при наплавке валика на лист для некоторых частных случаеі! расчеты могут быть номографированы. На рис. 119 приведена номограмма для расчета скорости охлаждения около - шовной зоны при толщине металла 5—Зб мм. Для многослойной сварки стыковых и угловых швов скорость охлаждения при сварке 1-го слоя шва может быть определена по формуле (4G); однако для приближения расчетной схемы к действительной картине ввода теплоты в изделие при сварке 1-го слоя необходимо для погонной энергии ввести поправочный коэффициент кг, учитывающий разделку шва, и коэффициент приведения толщины к2 (табл. GO). При сварке 1-го слоя шва стыкового соединения

где а — угол разделки кромок.

|

Таблица 60. Коэффициенты приведения для расчета шохл при свирке 1-го слоя шва

|

Для расчета скорости охлаждения при сварке 1-го слоя шва в формулы (46) и (47) следует подставлять не истинные значения погонной энергии <]и и толщины металла S, а приведенные

Qu. прив = ^т(7ш “^прив = k2S.

В некоторых случаях при проектировании технологического процесса сварки закаливающихся сталей возникает необходимость расчета времени пребывания металла шва и различных участков зоны термического влияния при температуре выше Т. При наплавке валика на массивное изделие длительность нагрева выше температуры Т определяют но формуле

и при однопроходной сварке со сквозным проплавлением листов толщиной S

где Ттах — максимальная температура нагрева металла в рас - сматриваемой точке. При наплавке на массивное тело максимальная температура может быть определена по формуле

а при однопроходной сварке встык

где г и у — расстояние от рассматриваемой точки до оси шва, см; а — коэффициент температуропроводности (а = ‘к/су), см2/с.

Двучлен в скобках учитывает интенсивность теплоотдачи с поверхности; коэффициент b = 2 p/cyS 1 /с; р — коэффициент теплоотдачи, кал/см2-с-°С; /2 и /3 — коэффициенты, нроиорцио - нальные безразмерным длительностям нагрева, определяемые по номограмме (рис. 120) в зависимости от безразмерной температуры 0:

6 = (71 — T0)/(Tmax — Т0).

Таким образом, для определения длительности нагрева выше температуры Т сначала рассчитывают максимальную температуру 2’шах, до которой нагревался металл в данной точке. Затем вычисляют безразмерную температуру Є и по номограмме рис. 120 находят /3 или /2. После этого, определив предварительно qu, соответствующую принятому режиму сварки или наплавки, но формуле (48) или (49) определяют длительность нагрева tu. Многочисленные исследования позволили определить диапазон скоростей охлаждении металла зоны термического влияния Ашохл, в котором не возникают трещины и получается удовлетворительное сочетание механических свойств (табл. 61).

Сварка на режимах, при которых скорость охлаждения около - шовной зоны выше верхнего предела, вызывает резкое снижение пластичности металла зоны термического влияния за счет ее закалки; режимы, приводящие к слишком малой скорости охлаждения (ниже нижнего предела, указанного в табл. 61), снижают пластичность и вязкость вследствие чрезмерного роста зерна. Если сталь подвержена резкой закалке, то может оказаться, что при всех скоростях охлаждения в околошовыой зоне образуется мартенситная структура в таком количестве, при котором пластичность металла будет низкой.

Уменьшение скорости охлаждения ниже некоторого предела, не предупреждая образования мартенсита, приводит к значительному росту зерен, вызывающему резкое снижение пластичности. Следовательно, чрезмерно высокий подогрев не только не принесет пользы, а наоборот, может вызвать заметное ухудшение свойств

(прежде всего ударной вязкости) металла зоны термического влияния, особенно на участке высокого отпуска (см. рис. 117).

В этих случаях скорость охлаждения должна быть не выше скорости, при которой гарантируется отсутствие трещин (wR). Например, для стали ЗОХМ скорость охлаждения не должна превышать 8 °С. Для восстановления свойств околошовной зоны

необходима последующая термообработка, Р_ Т-Тв причем время до ее проведения должнб

TfjfTg быть строго регламентировано.

Таким образом, при установлении режима сварки закаливающихся сталей необходимо рассчитать режим сварки по условиям получения швов заданных геометрических размеров и формы; рассчитать действительную СКОРОСТЬ ОХЛаЖДеНИЯ И'ох-л металла зоны термического влияния (в зависимости от условий проведения сварки) и результаты расчета сравнить с данными о допустимых скоростях охлаждения для данной стали; если действительная скорость охлаждения металла зоны термического влияния при сварке на принятом

0,90^

режиме окажется выше верхнего предела Допустимых скоростей (табл. 61), то необходимо рассчитать температуру предварительного подогрева или применить некоторые технологические приемы заполнения

Рис. 120. НомограмМа для определения коэффициентов /2 и /з для расчета продолжительности нагрева выше данной температуры

разделки кромок (двухдуговая сварка раздвинутыми дугами, каскадом, горкой и др.).

Если сталь склонна к значительному росту зерпа, а действительная скорость охлаждения металла зоны термического влияния по расчету оказалась меньше нижнего предела допустимых, следует увеличить число слоев в шве и сварить их длинными швами. При выборе новых режимов следует определить действительные скорости охлаждения.

При выборе марки стали на стадии проектирования сварной конструкции может возникнуть необходимость ориентировочной оценки необходимости подогрева перед сваркой. Для приближенной оценки влияния термического цикла сварки на закаливаемость околошовной зоны и ориентировочного определения необходимости снижения скорости охлаждения за счет предварительного подогрева можно пользоваться так называемым эквивалентом углерода. Если при подсчете эквивалента углерода окажется, что Са < 0,45%, то данная сталь может свариваться без предварительного подогрева; если Сэ їг 0,45%, то необходим предварительный подогрев, тем более высокий, чем выше значение Сэ.

При сварке металла относительно небольшой толщины (до 6—8 мм) и сварных узлов небольшой жесткости предельное значение Сэ, при котором нет необходимости в предварительном подогреве, может быть повышено до 0,55%.

Оценка закаливаемости стали в условиях сварки по эквиваленту углерода весьма приближенна, так как не учитывается много существенных факторов (толщина свариваемой стали, тин соединения, режим сварки, исходное структурное состояние и др.).

В случае необходимости подогрева металла перед сваркой температура его может быть оценена по методике, учитывающей химический состав свариваемой стали и ее толщину. Согласно этой методике полный эквивалент углерода | С | 8 определяют по формуле

|С|в = |С|х + |С|р, (50)

где Сх — химический эквивалент углерода; Ср — размерный эквивалент углерода.

3601С 1х = 3601С И - 401 Ми I + 401 Cr | + 201 Ni И- 281 Мо |;

| С |р = 0,0055 ] С |х, (51)

где S — толщина свариваемой стали, мм.

Если в уравнение (50) подставить значение Ср из формулы (51), то полный эквивалент углерода

|С|В = |С|Х (1+0,0055).

Определив полпый эквивалент углерода, необходимую температуру предварительного подогрева находят по формуле

Тп — 350 J/l С |э — 0,25.

Полученная температура предварительного подогрева должна быть проверена и откорректирована путем определения действительных скоростей охлаждения wox„ при сварке на принятых режимах и сопоставления результатов расчета с рекомендуемым для данной марки стали диапазоном допустимых скоростей охлаждения.

К сталям, закаливающимся в условиях сварки, могут быть отнесены также низко - и среднелегпрованные теплоустойчивые стали, т. е. такие, которые длительное время сохраняют высокие прочностные свойства при работе в условиях повышенных (450— 580 °С) температур, оцениваемые пределом ползучести и длительной прочностью.

Теплоустойчивость сталям придаст введение в качестве легирующего элемента молибдена пли молибдена в сочетании с некоторыми другими элементами, например с хромом и ванадием (хром повышает жаростойкость сталей). Примерами таких сталей могут служить 15М, 20ХМ, 12Х1МФ, ЇБХ1М1Ф, 15Х2МФБ, 12Х5МА, 20Х2МА и др. Так как теплоустойчивые молибденовые, хромомолибденовые и другие стали склонны к резкой закалке металла в зоне, прилегающей к шву, то они, так же как и рассмотренные конструкционные низколегированные стали повышенной прочности, свариваются с предварительным и сопутствующим подогревом, температура которого может быть рассчитана по приведенной методике. В зависимости от состава стали и ее толщины Т — 150 ~ 400 °С.

Для получения сварных соединений, обладающих высокой работоспособностью, после сварки, как правило, необходима термообработка для восстановления свойств металла в зоне термического влияния. Режим термообработки определяется применительно к данной марке теплоустойчивой стали. Исключение составляют сварные соединения из молибденовых и хромомолибденовых сталей толщиной менее 10 мм и из хромомолибденованадиевых толщиной менее О мм.

Опубликовано в

Опубликовано в