Технология соединений

5 марта, 2016

5 марта, 2016  admin

admin Выбор способа и условий клепки пластмасс зависят от типа крепежа, конструктивных особенностей изделия, свойств соединяемого материала, и специфики производства. - ■ .

Клепка с помощью металлического крепежа „

Вероятность разрушения материала соединяемых деталей при. клепке пластмасс больше, чем. при клепке металлов. После клепки в зоне шва появляются остаточные напряжения, которые влияют на работоспособность соединения [55]. ...

Технология соединения пластмассовых деталей с помощью металлических заклепок аналогична технологии клепки металлических конструкций [52, с. 123].

Процесс клепки включает: введение заклепок в отверстия совмещенных деталей; установку шайб; осадку выступающей из детали части стержня заклепки для получения замыкающей головки необходимой формы; кош троль" качества соединения.

Наиболее распространена 'плоская замыкающая головка. Если длина стержня под ' замыкающую головку равна его диаметру, то не происходит слишком сильного расклепывания замыкающей головки, и можно избежать больших сжимающих напряжений, действующих на пластмассу.

Разброс значений толщины пластмассовой детали вдоль заклепочного шва оказывает большое влияние на процесс клепки и прочность соединения. Длина стержня заклепки под замыкающую головку должна назначаться применительно к номинальной толщине пластмассовой детали. При

Разброс значений толщины пластмассовой детали вдоль заклепочного шва оказывает большое влияние на процесс клепки и прочность соединения. Длина стержня заклепки под замыкающую головку должна назначаться применительно к номинальной толщине пластмассовой детали. При

толщине детали, большей номинальной, образуется неполная головка, а при толщине детали, Меньшей номинал ьной,—-увеличены а я, что вызывает перенапряжение ійіастмассн. Поэтому при конструировании ответственных соединений необходимо либо установить допуски на толщину пластмассы, либо сохранить постоянной длину стержня заклепки под замыкающую головку.

■В соединениях пластмасс с металлами или другими материалами замыкающую головку оформляют со стороны детали, выполненной и. з более прочного и твердого материала. При соединении листов различной толщины потайные головки заклепок располагают со стороны листа большей толщины, а выступающие—со стороны более тонкого листа.

Процесс осадки заклепки состоит из двух' стадий [8, с. 71] — равномерной осадки стержня (рис. Ш,5,а) и «перехвата» стержня—начало образования эамыка - ющей головки (рис. II 1.5; б). Необходимым условием для начала образования замыкающей головки является создание усилия клепки Р, достаточного для деформй - рования стержня в области замыкающей головки. При

достижении такого усилия образуются две зоны с различными скоростями течения материала: первая — зона А замыкающей головки, вторая—зона Б, заключенная в пакет.

В связи с этим материал вокруг отверстия находится в сложном напряженно-деформированном состоянии, что существенно влияет на несущую способность заклепочных соединений. С увеличением степени деформирования отверстия значительно снижаются прочность и долговечность заклепочных соединений [8, с. .74], поэтому клепку необходимо проводить так, чтобы деформация пластмассы ібьтла минимальной. Деформации, при клепке пластмасс зависят от свойств соединяемых материалов и материала заклепки, параметров заклепочного шва и способа клепки.

По характеру деформирования стержня клепку подразделяют на ударную, прессовую и клепку раскатыванием [52].

Ударную клепку 'выполняют преимущественно пневматическими клепальными молотками, выбираемыми в зависимости от диаметра и материала заклепки [15, с. 79]; молоток делает 1300—1800 ударов в минуту п, ри давлении сжатого воздуха 0,5 МПа.

Ударную клепку в зависимости от расположения клепального молотка по отношению л замыкающей головке, можно выполнять прямым или обратным способами.

При клепке прямым способом удары молотка наносят со стороны замыкающей головки, при этом поддержка находится со стороны закладной головки. Такой способ клепки предпочтителен при постановке потайных заклепок, так как в случае клепки этих заклепок обратным способом при малейшем наклоне обжимки молотка на поверхности пластмассы образуется вмятина или царапина.

При клепке обратным способом поддержка располагается со стороны замыкающей головки, что облегчает контроль процесса ее образования. Кроме того, при работе молотком со стороны закладной головки предотвращается соскальзывание обжимки на пластмассу. Все это существенно снижает напряжения в материале деталей и почти полностью исключает повреждение пластмассы в зоне отверстия,

Прессовая клепка обладает рядом Преимуществ Яб сравнению с ударной клепкой: 'облегчаются условия труда, появляется возможность частично механизировать процесс и исключить вибрации и шум, а также повреждения поверхности пластмассы; обеспечивается высокая прочность и стабильность свойств швов, по длине, создаются условия организации поточной оборки, а следовательно, и повышается производительность труда при сборке.

Прессовую клепку производят на стационарных прессах для групповой или одиночной клепки ИЛИ С ПОМОЩЬЮ переносных клепальных прессов [52].

Тип пресса выбирают с учетом формы и размеров собираемого изделия, а также усилий, необходимых для образования замыкающих головок.

Давление р, необходимое для формования из монолитного стержня заклепки выступающей замыкающей головки при условии, что оно идет на пластическое деформирование стержня заклепки и преодоление сопротивления склепываемого материала, можно найти по формуле [8, с. 78]:

(1-ер)О4(|',+ Я)-Н + 0,2(1-И>)(1 + В)]^ +

+ о, ззк* Л - (IIL3>

где <Тр — разрушающее напряжение материала заклепки при растяжении; Єр — относительная деформация при растяжении, отвечающая моменту образования устойчивой шейки (для алюминиевых сплавов равна 0,16, а для сталей марок 10 и 15 — 0,20); п——Е—

1~*р‘

1 D — *

ф =/-j—— -~(1—if)У/ -(здесь / — коэффициент трения металла по 4 і

пластмассе — для стеклопластиков равен 0,25—0,33; I — длина стержня заклепки, R — наружный радиус стержня заклепки); ег=Дй/Л — относительная деформация выступающей части стержня заклепки (см. рис. III.5); Оси — разрушающее ■ напряжение пластмассы при сжатии в направлении, перпендикулярном соединяемым поверхностям; Л —длина стержня под замыкающую головку.

Необходимое усилие клепки возрастает, если оформляется потайная замыкающая головка; желательно ее оформлять из пустотелого стержня. Давление при осадке таких стержней рассчитывают до формуле [8, с. 87]:

|

где В=уз+ф*—2ф^+ф21п[(фг+уз+ф‘)/3)];. т=1—Зч^+гф3 (здесь Ф=r/R г—внутренний радиус стержня заклепки); Rr и hT — соответственно радиус и высота головки заклепки;. <Тгср = (#/?) [/С—Щг+ + N (sin2a + К cos'2a)] (здесь — И — натяг стержня в отверстии; q={l—№г№і) Et+K/iG; K.=lj Е^Е^, Ції, Ції— коэффициенты Пуассона для пластмассы в двух взаимно перпендикулярных направлениях;

=у (2/С—(Пг) + (£[/0); я —угол радиуса-вектор а точки,, в которой определяют напряжение err ер; G — модуль-сдвига пластмассы в плоскости, перпендикулярной оси заклепки; Е, Е$ — модули упругости при растяжении пластмассы в двух взаимно перпендикулярных направлениях),

На основании результатов, полученных при расчетах, по формуле (111.4), было установлено, что существует область оптимальных значений отношений Rfh и r/R. При равенстве этих значений 0,5—0,6 обеспечивается заполнение гнезда материалом заклепки и образование • потайных замыкающих головок.

Приняв в формуле. (II 1.4) <р=0, получим выражение для расчета давления расклепывания монолитных заклепок.

. Анализируя формулу (Ш. З), придем к выводу, что давление при клепке стеклопластиков без применения шайб несколько меньше, чем при - клепке легких сплавов [8, с. 78]. Однако при клейке без подкладок под. замыкающую головку возможно незначительное искривление слоев наполнителя в стеклотекстолите под влиянием заклепки, что указывает на некоторое смятие материала- при. соединении. В связи с этим рекомендуется увеличивать опорную поверхность головки заклепки [31].

Давление при клепке стеклопластиков с применением шайб и. давление при клепке легких сплавов одинаково. для одних и тех же марок материала заклепок.

Недостатком клепки прессовым способом является значительная деформация стержня в зоне отверстия, особенно при получении потайной замыкающей головки [8, с. 86]. При 'этом может произойти разрушение материалу соединяемых деталей, а при клепке тонкостенных деталей —- его выпучивание; кроме, того, этим ме

тодом нельзя создать подвижные шарнирные соединения. Можно несколько облегчить клепку, дроводя ее в два приема [8, с. 85].

Одним из наиболее эффективных путей снижения деформации пластмасс при их клепке является уменьшение усилия, необходимого для осадки стержня заклепки, что может быть достигнуто в случае применения клепки раскатыванием. Однако при раскатывании оправкой, оснащенной с торца двумя или тремя роликами, поверхность головки имеет низкое качество, а сами. ролики, быстро изнашиваются.

Устранить 'недостатки, характерные для описанных методов, удается, применяя клепку орбитальным методом [22, с. 160; 56], являющимся разновидностью мето* да клепки раскатыванием.

Орбитальный метод клепки имеет следующие преимущества; осевое усилие расклепывания меньше, чем прй остальных методах, что позволяет полностью предотвратить деформацию стержня заклепки и таким образом снизить нагрузку на пластмассу и выполнить подвижные, шарнирные соединения; опорные части приспособлений и станков испытывают меньшие нагрузки; снижаются вибрации и шум; появляется возможность использовать заклепки диаметром 0,76—19 мм, в том. числе из сталей (например, марки 12Х1.8Н9Т), которые другими методами не расклепываются.

Клепку орбитальным методом подразделяют на круговую, при которой, пуансон в процессе работы покачивается, но не вращается вокруг своей оси, и радиальную, при которой пуансон совершает равномерное планетарное движение, одновременно вращаясь вокруг собственной оси и перемещаясь по круговой орбите.

Первый вариант проще в осуществлении и пригоден для выполнения 95% всех встречающихся видов заклепочных работ. Второй вариант Связан с усложнением конструкции применяемого оборудования.

При круговой клёпке ось инструмента описывает в пространстве поверхность прямого кругового конуса с вершиной в точке А (рис. III.6,а), лежащей на оси вращения 'шпинделя. При таком перемещении инструмента исключается возникновение сил трения в зоне контакта инструмента с заклепкой. Материал заклепки смещается в. радиальном направлении, при этом толщина ‘ де-^

|

формируемого слоя стержня за один проход инструмента невелика.

Таким образом, создание напряжений, превышающих предел текучести в деформируемом материале, обеспечивается малой площадью контакта рабочей поверхности инструмента с поверхностью стержня заклепки, что приводит к уменьшению в 6—9 раз усилий осадки по сравнению с прессовым методом [56].

Уменьшение усилия осадки позволяет получить соединение с натягом, не превышающим критический, что в итоге обеспечивает более высокие прочность, выносливость и долговечность швов по сравнению со швами, полученными при клепке другими способами,[56].

При меньшей степени увеличения диаметра заклепки требуется меньший зазор между стержнем и стенками отверстия.

При радиальной клепке (рис. Ш.6,б) происходит

■бесшумное смещение материала головки в трех взаимно перпендикулярных направлениях под воздействием инструмента, совершающего, радиальное и тангенциальное движения. При этом только небольшая площадь

![]()

головки зайлепки контактирует с инструментом при его перемещении. При таком обжатии разрушающее напряжение металла заклепки и его микроструктура не меняются, форма головки получается правильной, отсутствует брак.

Радиальная клепка может быть использована для получения головок у заклепок из черных и цветных металлов. При этом обеспечивается более высокое качество соединения. Продолжительность клепки в зависимости от размера и формы головки составляет 0,5— 2,0 с. При радиальной клепке затрачиваются усилия, на 10—20% меньшие, чем при круговой клепке. Поэтому такую клепку можно применять для хрупких, тонких и слоистых материалов.

Радиальная клепка применяется для образования головок у мелких заклепок.

Расклепывание пустотелых и по л упустотелых-заклепок, за исключением двухсторонней потайной клепки [8, с. 86; 57, е. 79], заключается в «статическом» раз - вальцовывании выступающего над поверхностью детали трубчатого конща заклепки.

■Выбор способа постановки заклепок для односторонней клепки (см. рис. III.2) и инструмента зависит от типа заклепки [50]. Для образования замыкающих головок у заклепок с сердечником используют специальные ручные клещи или пневморычажные прессы, при помощи которых в случае постановки втулки с сердеч - * ником последний вытягивается при одновременном прижатии головки заклепки к детали [58]. Обрыв стержня идет по перемычке. Сердечник зайіепки, показанной на рис. ІІІ.2,е, вытягивается из тела заклепки, но не обрывается. .Выступ конца сердечника удаляется при последующей операции.

Сердечник заклепки, изображенной на рис. П1.2,д, приводится во вращение специальным инструментом. В результате стенка тела заклепки расширяется с образованием замыкающей головки.

Заклепки с вбиваемым штифтом (ом. рис. Ш.2, е) расклепывают, ударяя молотком но штифту, который, входя в тело заклепки, раздвигает ее выступающую разрезную часть.

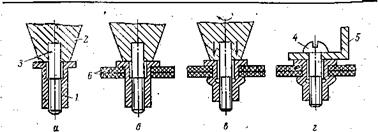

Для постановки заклепок типа гайка-пистон 1 применяют инструмент 2, например переносной гайко-

|

Рис. ІІІ.7. Соединение заклепками типа гайка-пистон: а — гайка-пистон с ввернутым наконечникам перед клейкой; $ — заклепка - в склепываемом пакете перед расклепыванием;, в — образование замыкающей, головки; г — Использование гайки-и и стона для резьбового соединения пласт* массовых деталей с металлической; 1 —. гайка*пистон; 2 — инструмент; 3 — на* конечный; 4 — винт; 5 — элемент жесткости; б пластмассовая деталь; |

верт пистолетного типа [22, с. 171] с наконечником 3, имеющим резьбу (рис. 1П.7,а). Наконечник ввертывают в резьбовое отверстие пистона, который вставляют в отверстие склепываемого пакета (рис: Ш.7,6) или в отверстие одной из деталей (в основном пластмассовые в. комбинированных пакетах), входящей в узел. Замыкающая головка образуется в результате поворота инструмента с наконечником вокруг оси пистона при одновременном прижиме инструмента к закладной головке заклепки (рис, ІІІ.7, в). Резьба при этом повреждается не полностью; не менее шести ниток остается целыми,.. что позволяет использовать заклепку в качестве гайки для резьбового соединения склепанных деталей 6 с элементом жесткости 5 (рис. III.7, г). Винт 4 закры: вает отверстие и повышает прочность заклепки на срез.

Различные машины и устройства, применяемые для клепки, описаны в соответствующей литературе [22, с. 163; 521. ~

Опубликовано в

Опубликовано в