Сварка оплавлением различных матералов

19 февраля, 2016

19 февраля, 2016  xeil

xeil Соединения иизкоуглеродистых сталей по прочности и пластичности близки к исходному металлу. Пластичность соединений из средне-и высокоуглеродистых сталей повышают подогревом и регулируемым охлаждением или последующей термообработкой. При программном снижении напряжения или импульсном оплавлении возможно снижение пластичности при низких температурах.

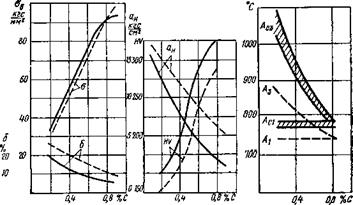

Чрезмерный перегрев углеродистых сталей и быстрое охлаждение приводят к образованию крупноигольчатой ферритной (видманштетовой) структуры и рыхлостей в околостыковой зоне. Крупноигольчатая структура устраняется нормализацией. С увеличением содержания углерода снижается 7’пл и расширяется интервал твердожидкого состояния, что может служить причиной околостыковой пористости и ликвидации элементов. При этом прочность (рис.

58, а) и твердость (рис. 58, б) исходного металла и соединений растут, а их пластичность б и ударная вязкость аи снижаются. В околосты - ковой зоне твердость выше, а в стыке ниже. Твердость в стыке повышают увеличением Рос. Подогрев и замедленное охлаждение в течение 15—30 с до ACl позволяют резко снизить твердость металла око - лостыковой зоны.

В высокоуглеродистых сталях после охлаждения стык имеет структуру мартенсита с остаточным аустенитом. Твердость соединений снижают замедленным охлаждением, отпуском после охлаждения деталей или изотермическим отпуском сразу после сварки с пластической деформацией стыка растяжением или сжатием. Нагрев

|

й) 6) В) Рис. 58 Смещение критических точек А и Л3 при скоростях нагрева 100—500 °С/с (в) и механические свойства (а, б) соединений ( ) и исходного металла {---------------------------------------------------- ) полос прн различном содержании углерода: erg—прочность и удлинение, б, ап— ударная вязкость и ЯУ —твердость |

под термообработку в сварочной машине целесообразно осуществлять при охлаждении стыка не ниже 500—600° С. При термообработке учитывают особенности фазовых превращений, связанные с нагревом. Скорости нагрева достигают 300° С/с. При таких скоростях отмечается резкое смещение критической точки Лс„ и небольшое смещение точки. Ас,, (рис. 58, б). Режим термообработки выбирается по металлу око - лостыковой зоны, где наиболее высокая твердость.

При сварке оплавлением область оптимальных режимов сужается с уменьшением содержания углерода, поэтому трудно сваривается чистое железо. С увеличением содержания углерода допустимые скорости оплавления и осадки снижаются, поэтому чугун относится к легко свариваемым оплавлением материалам.

При сварке чугуна конечная п0ПЛ и voc могут быть вдвое меньшими, чем у стали. Это обусловлено более толстым слоем, расплава и более протяженной зоной двухфазного состояния. Большое газовыделение снижает опасность окисления. Оплавленные поверхности чугуна более ровные не зависимо от его состава и оопл. Поэтому Допл также меньше, чем у стали. С увеличением содержания С и Si глубина кратеров несколько возрастает. Свободный цементит в стыке не обнаруживается при Д00, большей слоя расплава, однако при чрезмерной Дос возможны трещины. Ферритный чугун с шаровидным графитом хорошо деформируется в нагретом состоянии, вследствие чего диапазон оптимальных Дос шире. Непрерывное оплавление чугуна без программирования II20 приводит к его отбелу.

Чугун можно соединять оплавлением с предварительным прерывистым до 700—800° С подогревом или программным снижением напряжения, а также импульсным оплавлением.

Хромистые стали свариваются труднее углеродистых при Допл, увеличенном в 1,5—2,5 раза, и конечных уопл = 7—10 мм/с.

Низкоуглеродистые стали с 15—25% Сг после нагрева выше 1000® С становятся хрупкими.

Полосы из стали ОХ13 свариваются как на мягких, так и на жестких режимах вполне удовлетворительно. После сварки достаточен к кратковременный (15 с) электронагрев соединения при 650—680° С. Полосы с высоким содержанием углерода также свариваются удовлетворительно, однако после сварки необходим длительный (10—20 мин) отпуск. Ферритные стали Х17Т и Х25Т требуют жестких режимов и больших обжатий. Ударная вязкость их соединений после электронагрева не превышает 2 кгм/см2. Снижение пластичности обусловлено ростом зерен и труднообратимыми изменениями на их границах. Хромистые стали сваривают при Д00 = (2 4- 1,7)6, (6 = 4 - f - 6 мм) и v00 = = 80—120 мм/с.

Никелевые стали свариваются легче хромистых. Никель снижает критическую скорость охлаждения и усиливает закаливаемость. Никель, мало окисляясь и имея умеренную электропроводность, может свариваться как оплавлением, так и сопротивлением. Рост зерен при нагреве требует ограничения пребывания при высоких температурах и большой пластической деформации. В никелевых сплавах трудности связаны с наличием хрома и алюминия, дающих тугоплавкие окисные пленки. Полезен предварительный подогрев, большие конечные уопл и о0„. Давление осадки вследствие высокой жаропрочности и больших voc достигают 40—50 кгс/мм2. Подогрев снижает требуемые давления. Стали с 3,5% Ni закаливаются на воздухе, а при 8% становятся мартенситными. При сварке никелевых сталей уменьшают начальные скорости оплавления, увеличивают давление, длительность осадки под током. После сварки обычно требуется высокий отпуск. Медленное охлаждение может сопровождаться отпускной хрупкостью. Никелевые стали целесообразно сваривать после нормализации, приводящей к измельчению зерна и растворению карбидов.

Кремниевые стали, содержащие до 2% Si, свариваются удовлетворительно. При более высоком содержании кремния они свариваются хуже из-за образования крупных зерен и окисления.

Марганцовистые стали, содержащие до 2,5% Мп, свариваются, Как углеродистые. Интенсивная закалка соединений (при 2,5% Мп твердость стыка 225 HV) устраняется последующей термообработкой. Сложнолегированные стали свариваются G большими

^ОПЛ* ^ОС ^ ^ОПЛ"

Медленный прогрев хромоникелевой стали из-за ее низкой теплопроводности компенсируется повышенным тепловыделением в деталях. Высокая прочность и быстрое образование прочных окисных пленок при нагреве требуют больших скоростей оплавления с перегревом расплава и ускоренной осадки с повышенными давлениями.

В стыках некоторых хромоникелевых сталей при осадке наблюдается скопление труднорастворимых карбидов (например, карбида титана), снижающих ударную вязкость. В сталях с ниобием и бором возможно резкое снижение пластичности околостыковой зоны. Термообработка с нагревом в губках машины до 1050—1150° С и выдержкой 3 мин восстанавливает пластичность таких соединений.

Аустенитная сталь 0Х18Н12 и стали, содержащие до 5—6% феррита, а также стали Х18Н10Т, Х17Н15МЗ, Х23Н18 и Х17Н13М2Т свариваются вполне удовлетворительно, причем первая обладает очень хорошей свариваемостью. В структуре околостыковой зоны стали Х23Н18 заметны рекристаллизованные зерна, а в соединениях стали Х17Н13М2Т однородная мелкозернистая структура. Также хорошо сваривается, несмотря на наличие кремния, аустенитная сталь Х25Н20С2. Труднее свариваются стали с содержанием феррита более 5—6%. Так, сталь 1Х21Н5Т, содержащая до 50% феррита, сваривается в узком диапазоне режимов и требует после сварки для повышения углов загиба нагрева до 500 С в течение 10—15 с.

Качество соединений (угол загиба а, ан) в большей мере зависит от Аопл, Аос и toc т (рис. 59, а—е), а также от других параметров (табл. 5).

|

5. Режимы сварки полос из нержавеющих сталей

|

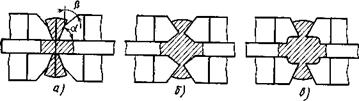

Алюминий и его сплавы обычно сваривают со срезанием грата ножами (рис. 60, а) или с принудительным формированием (рис. 60, б, в), что обеспечивает благоприятную структуру соединении при повышенном давлении с устранением расслоя и рыхлости, наблюдаемых при обычных схемах осадки. В состоянии отжига большинство алюминиевых сплавов свариваются хорошо. Начальные значения твердости определяются исходным состоянием сплава, а ширина зон — величиной теплового режима сварки.

Упрочняемые нагартовкой в холодном состоянии и неупрочняемые при термической обработке сплавы типа АД, АМц,

|

АМг удовлетворительно свариваются в отожженном и нагартованном состоянии. Отожженные сплавы (Діб, В92 и др.), упрочняемые термической обработкой после сварки, имеют повышенную прочность и твердость. Для восстановления их свойств часто необходим отжиг. Упрочненные сплавы этой группы свариваются с кратковременным нагревом и принудительным формированием соединения. После сварки обычно применяют общую термическую обработку с закал-

кой и упрочнением. Наиболее трудно свариваются сплавы, упрочненные термической обработкой с последующей нагартовкой.

С уменьшением толщины свариваемых деталей повышается давление осадки и ее скорость. Это обусловлено тем, что при сварке со срезанием грата величина давления зависит не только от конечного расстояния А„ и площади, но и от длины среза. Давление тем выше, чем медленнее разупрочняется околостыковая зона.

При сварке термообработанных деталей большого сечения применяют подогрев (при большом + /2 и / = 5—7 А/мм2) в течение 30— 40 с для сплавов АМц и Д16 до температур 200° С и для сплава АМг до 300° С, который не разупрочняет существенно исходный металл. Перед подогревом торцы выравнивают предварительным оплавлением,

а затем сдавливают при давлении 2г—5 кгс/мм2. После подогрева при U2о = I — 3 В оплавление возбуждают при оОШ1 = 0,5—1 мм/с, далее при 3—5 мм/с и, наконец, при 10—25 мм/о. Давление осадки близко к 15—25 кгс/мм2. Еще более эффективно импульсное оплавление.

Медь н ее сплавы соединяются хуже алюминия из-за более высокой теплопроводности и температуры плавления. Оплавление осуществляется по графику S = k0t3/2 при конечной скорости 20 мм/с и средней — 8 мм/с. Оплавление протекает бурно с дугообра- вованием и сильным звуковым эффектом. Осадка осуществляется со скоростью 200 мм/с при давлении 40—95 кгс/мм2. Удельная мощность ва прутках небольшого сечения достигает 2,5 кВ-А/мм2. Наиболее часто медь сваривают сопротивлением. В настоящее время широко распространена холодная сварка меди.

|

Рис. 60. Схема сварки с принудительным формированием соединения |

Значительно легче сваривается латунь и бронза. Для их сварки требуются большие конечные скорости оплавления и осадки. Прогрев осуществляется при небольшой постоянной скорости (0,7— 1 мм/с), которая постепенно повышается до 2 мм/с, а затем резко возрастает до 15 мм/с. Скорость осадки близка к 300 мм/с, а давление рос лі 25 кгс/мм2. Для снижения твердости применяют термообработку.

Стыковая сварка циркония, тантала, ниобия из-за высокой температуры плавления и активного взаимодействия с кислородом, азотом и частично водородом сопровождается растворением этих газов в металле и интенсивным горением расплавляемых частиц с появлением большого количества окислов в виде хлопьев и дыма. Эти металлы обычно сваривают стыковой сваркой в защитных камерах с нейтральным газом при отсосе образующихся окислов. При кратковременном нагреве ниобий и молибден можно сваривать без защиты. Свариваемость редких металлов зависит от способа их получения. Легко свариваются спеченные в вакууме, деформированные, отожженные мелкозернистые металлы.

Титан сваривают в камерах с аргоном по режимам, установленным для стали, но с увеличенным припуском на оплавление. Некоторые сплавы сваривают на воздухе. Многие сплавы титана после сварки подвергают термообработке. Из-за высокого сопротивления при 1200—1300а С деформация распространяется на металл, нагретый до более высокой температуры, что локализует осадку и позволяет сваривать сплавы титана при небольших Дос.

Молибден в виде спеченных в вакууме или водороде штаби - ков удовлетворительно сваривается непрерывным оплавлением на воздухе с большими ускорениями при оплавлении. Хорошие результаты дает также сварка в горящем водороде. Крупные зерна околостыковой зоны, сообщающие хрупкость соединению, должны быть раздроблены при осадке, поэтому Аос на 40—70% больше, чем у стали. Скорость осадки должна быть более 50—60 мм/с.

Опубликовано в

Опубликовано в