Сварка нагретым инструментом

16 июня, 2016

16 июня, 2016  admin

admin Сущность сварки нагретым инструментом заключается в подводе тепла к соединяемым деталям от металлических брусков, лент, дисков, пластин или другого инструмента с последующим спрессовыванием и охлаждением деталей.

Сварка нагретым инструментом является наиболее универсальной для соединения полимерных материалов (термопластов, реактопластов, вулканизатов).

Такую сварку можно осуществить различными способами в зависимости от схем и методов подвода тепла, типа инструмента, технологических приемов выполнения операций. Обычно при сварке этим способом присадочный материал не применяют. Тепло можно подводить инструментом с внешней стороны деталей или непосредственно к соединяемым поверхностям,[136, с. 70].

Сварка нагретым инструментом с подводом тепла с внешней стороны деталей[6] подразделяется на контактно-тепловую сварку прессованием (детали нагревают и спрессовывают одновременно) и термоимпульсную сварку.

При контактно-тепловой сварке прессованием используют постоянно нагретый инструмент с большой теплоемкостью. Однако при соединении толстостенных деталей для достижения необходимой температуры в зоне сварки требуется много времейй. Для обеспечения достаточной степени нагревания материала в зоне соединения за короткое время температура инструмента должна быть выше температуры текучести.

Скорость нагревания соединяемых поверхностей зависит от температуры инструмента, от теплофизических свойств й толщины материала. Перепад температур по толщине деталей в зоне шва уменьшается с увеличением продолжительности нагревания; тем не менее в слое, контактирующем с инструментом, всегда наблюдается перегрев материала.

Сварка значительно облегчается в случае применения двухстороннего нагрева. При попытке ускорить сварку повышением температуры инструмента появляется опасность термодеструкцки полимера и возрастает деформирование инструментом размягченного материала в зоне шва."Деформирование материала, можно уменьшить, если создать давление не только в зоне сварки, но и в око- лошовной зоне. Для этого используют инструмент, снабженный боковыми губками -[ 136, с. 74], или ограничители хода.

Для предотвращения прилипания пластмассы к нагревателю применяют разделительные прокладки из фторопласта-4, полиимида, полиэтилентерефталата, целлофана.

Контактно-тепловая сварка прессованием, при которой. обеспечивается высокое качество соединения* состоит из нескольких операций: нагревание материала в зоне шва до температуры сваркщ приложение заданного давления, выдержка, охлаждение и распрессовка. Охлаждение' под давлением позволяет избежать коробления материала, но процесс при этом сильно удлиняется и становится менее экономичным. Поэтому охлаждение под давлением применяют в мелкосерийном производстве, при проведении ремонтных работ и при сварке фторопластов.

При контактно-тепловой сварке прессованием детали можно соединять .за один цикл. одновременно по всей длине шва или последовательно. Для получения непрерывным методом швов большой протяженности используют ручные полозы и механизированные (роликовые или ленточные) устройства (136, с, 75]. При использовании ленточных нагревательных инструментов имеется возможность (в отличие от роликовых) охлаждать сварной шов перед снятием давления. Для обеспечения герметичности изделия (например, мешка) при расслаивании соединения, полученного ленточной сваркой, на кромку сварного шва одевают П-образную накладку.

Контактно-тепловую сварку прессованием наиболее часто применяют при торцевом соединении и соединении внахлестку деталей из тонколистовых материалов, а также при соединении «на ус» толстостенных деталей. Этим методом преимущественно соединяют " жесткие термопласты (полиметилметакрилат, полистирол, поливинилхлорид, полиамиды)а также термопласты, для которых нельзя применить сварку в поле токов высокой частоты (полиолефины и фторопласты). *

Режим сварки (температура инструмента, давление и продолжительность) выбирается в зависимости от типа свариваемого материала, конструкции изделий и вида применяемого приспособления. Режим сварки для большинства термопластов выбирают с учетом термомеханических свойств свариваемых материалов и их термостойкости [178, с. 151]. На основании экспериментов.[213] были определены оптимальные режимы сварки фторопласта-4 «на ус;» и встык:

Температура нагревания, К - ■ . ' . ...... 653—663

Продолжительность выдержки, мин. ... , . 10—15

Давление при сварке листов различной толщины,. МПа,

2—10 мм. ................................................................ 0,5—0,8

10^20 мм. . ....................................................................... 1,5—1,8

Температура после охлаждения водой {не снимая давления), К. <600

Особенность сварки фторопласта-4 заключается в созданий давления после нагревания соединяемых поверхностей. Сварные соединения пленок фторопластов, полученные при оптимальных режимах, имеют'прочность при сдвиге, близкую (за Исключением фторопласта-30) к прочности основного материала при растяжении '[218].

Режимы сварки дублированных пленок на основе по - лиимидов и фторопластов '[219] не отличаются от режимов сварки соответствующих фторопластов. Фторопласты наносят на тугоплавкие или'неразмягчающиеся по- лиимиды для придания последним способности свариваться. Прочностные свойства таких соединений при различных условиях нагружения, а также их теплостойкость зависят, от свойств промежуточного (по сути, клеевого) слоя фторопласта.'

Применение контактно-теплового метода наиболее эффективно при химической сварке неметаллизирован - ных [210] й металлизированных полиимидных пленок [213]. Качество сварных швов в таких соединениях зависит от расхода 'Присадочного реагента на единицу площади шва, температуры нагревания, давления и продолжительности сварки. Оптимальные условия для проведения сварки полиимидпых пленок (табл, V.1) определяют экспериментально. .

С помощью нагретых проволоки или и ветру мента [220] с треугольным сечением можно получать одновременно два изделия [168].

Температура нагревания инструмента, с помощью которого производят резку волокон из термопластов, зависит от типа материала волокон {220].

Для проведения контактно-тепловой сварки прессованием применяют различное оборудование -[216, с. 274]. Сварные швы небольшой протяженности получают с помощью ручных приспособлений [136, с, ИЗ],

|

Таблица V. l. Оптимальные условия соединения полиимидных пленок толщиной 20 мкм

* Геке л метл лен дна мни. * ** Геке а м ет и л еид и изоцианат* *** Реагент нанесен на ленту из пдрнки ПМ-l толщиной 20 мкм, *•** В качестве растворителя применили дихлорэтан. |

При термоимпульсной сварке используют малоинерционный нагреватель (ленту или проволоку), по которому периодически пропускают электрический ток. После отключения электроэнергии сварной шов быстро охлаждается. Наиболее распространенная схема термоимпульсной сварки приведена на рис. V.3. По этой схеме соединяют пленки (главным образом из полиолефинов) толщиной 20—250 мкм.

Пленки можно сваривать внахлестку или вторец (рис. V.4), однако в сварных конструкциях пленки целесообразнее соединять внахлестку, так как в этом случае полученные соединения обладают более высокой - прочностью при растяжении {53].

Проплавляя заготовки пакета по всей толщине, например нагревателем в виде проволоки, можно одновременно получить два торцевых шва, разделяя сваренные изделия, или отделить припуск материала, Ускорить охлаждение материала шва в этом случае можно сжатым воздухом.

- Оптимальную температуру термоимпульсной сварки устанавливают эмпирически, путем изменения величины и продолжительности импульса электрического тока, пропускаемого через нагреватель. В зависимости от типа

![]() Рас. V.3. Схема соединения полимерных пленок термонмпульсной

Рас. V.3. Схема соединения полимерных пленок термонмпульсной

сваркой:

/ — пленки; 2 —Нагреватель; 3 — тепло - н электроизоляция; 4 — аитиадгезион-

ная прокладки; {, 7 = подвижная н неподвижная губки; 6 — эластичная под-

ложка; 3 — шов.

Рис. V.4. Схема сварки пленок вторец:

7 — пленки; 2 — инструмент; 3 — шов.

материала и его толщины продолжительность нагревания составляет от десятых долей секунды до нескольких секунд, давление —от 0,01 до 0,2—0,3 МПа.

Швы длиной >1 —1,5 м могут быть изготовлены шаговым перемещением материала.

При сварке пленок толщиной больше 200 мкм необходимо применять двухсторонний нагрев. Для 'выполнения термоимпульсной сварки используют различные сварочные машины [216, с. 276 ; 221].

Сварка с подводом тепла инструментом непосредственно к соединяемым поверхностям может выполняться путем одновременного или последовательного нагревания материала в зоне шва [138].

Периодическая сваркамири одновременном нагревании всей поверхности шва[7] — широко применяется при ■стыковке труб, плит, профилей и других полуфабрикатов из жестких пластических масс и считается наиболее важным способом тепловой сварки пластмасс [222]. Она * выполняется в следующем порядке: нагревание, пауза, соединение (стыковка с охлаждением).

Основными параметрами процесса являются: температура нагретого инструмента, продолжительность оп-

|

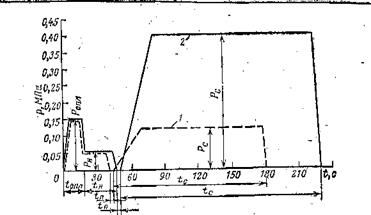

Рис, V.5. Диаграмма давление — продолжительность сварки встык труб л э полиэтилена ВП (1) и жесткого поливинилхлорида (2) толщина труб 6 мм. |

лавлепия /опл, нагревания tB, соединения tz и паузы tn, а также давление при оплавлении р0Пл, нагревании рн и соединении ръ [145, 153, 183, 223, 224].

Температура инструмента зависит от типа пластмассы [2, с. 279; 136, С; 99], типа и толщины антиадгезион - ной прокладки, температуры окружающей среды [224] и способа нагревания инструмента.

В случае прилипания размягченного материала к инструменту ухудшается соединение последующих деталей. При использовании инструментов из нержавеющей стали с хромированной или никелированной полираваиг ной поверхностью - или с прокладками из пленки политетрафторэтилена расширяется диапазон температур, при которых можно получить высокопрочное соединение.

На рис. V.5 приведена диаграмма изменения давления в процессе сварки [107, с. 132].

Продолжительность оплавления должна быть достаточной для того, чтобы обеспечить плотное прилегание соединяемых поверхностей к инструменту.^ Однако ПО возможности Допл должна быть минимальной; она зависит от гладкости стыкуемых поверхностей. При этом давление должно поддерживаться равным 0,15 МПа до тех пор, пока не будет достигнут полный контакт между свариваемыми поверхностями и инструментом. Даль-

нейщеё нагревание деталей вызвано необходимостью перевода прилегающих к нагревателю сло^в материала в вязкотекучее состояние. Продолжительность нагревания зависит от количества тепловой энергии, котррую для этого необходимо сообщить материалу. Плотность теплового потока нагретого инструмента при этом должна составлять около 0,75 В т/см2 [2, с. 279].

При сокращении продолжительности нагревания при постоянной' температуре инструмента Тиа ухудшается качество щва вследствие недостаточного размягчения материала, а при повышении Т^н наблюдается прилипание материала к инструменту. Отказаться от применения анти адгезионной прокладки и сократить продолжительность нагревания до 10—15 с можно, если сварку (например, деталей из полипррпилена толщиной 4 мм) проводить при 653 К и после отвода, деталей от инструмента выключить обогрев не сразу, а спустя 10 с (но не более) — для испарения продуктов разложения.

Давление при нагревании ри должно быть значительно ниже, чем при оплавлении, чтобы исключить выдавливание размягченного материала.

Пауза — время, в точение которого осуществляется переход от нагрева к соединению,— должна быть по возможности минимальной, чтобы свариваемые поверхности не успевали охлаждаться. Продолжительность паузы не должна превышать 1—3 с в зависимости от типа сварочного аппарата, его привода и геометрии изделия.

Продолжительность соединения определяют с учетом толщины стенки свариваемых деталей, температуры окружающего воздуха и типа пластмассы. Для расчета U пользуются следующей эмпирической зависимостью: tc — tji (здесь d — толщина стенки детали, мм). При большой продолжительности охлаждения коэффициент использования оборудования невелик.

Необходимо отметить, что значительно сократить tc при сварке полиолефинов не представляется возможным, поскольку из-за рекристаллизации полимера в зоне шва охлаждение необходимо проводить, как можно медленнее. .Однако при сварке поливинилхлорида продолжительность соединения может быть значительно сокращена.

'При соединении деталей следует создать такое Давление рс, при котором не происходило бы выдавливание

размягченного материала из шва. По мере охлаждения деталей давление рс можно повышать.

Качество сварных швов обычно контролируют визуально по форме наплыва [226]|. При оформлении полостей в торце у наружной поверхности трубы удается избежать наплыва на поверхности изделия (рис.

Качество сварных швов обычно контролируют визуально по форме наплыва [226]|. При оформлении полостей в торце у наружной поверхности трубы удается избежать наплыва на поверхности изделия (рис.

V. 6).

Встык сваривают трубы диаметром более 50 мм. Трубы диаметром менее 50 мм с толщиной стенки не более 2 мм соединяют вра - струб. Сварка враструб труб с фитингами производится с помощью инструмента, имеющего дорн и гильзу [137, с. 23].

При изготовлении отводов трубопроводов или для стыковки одновременно четырех концов труб применяют уголковые или крестообразные инструменты с плоскими нагревательными поверхностями.

Обогрев инструментов при сварке с подводом тепла непосредственно к соединяемым поверхностям главным образом электрический. Для работы в полевых условиях иепользуют инструменты, нагреваемые от источника от^ крытого пламени, например пропановой горелки [137, с. 28; 216, с. 279]. С целью повышения прочности сварного соединения в ГДР был создан инструмент марки ZIS 894, рассчитанный на' применение в полевых условиях при монтаже трубопроводов [227]. Инструмент представляет собой кольцо, на обеих торцовых поверхностях которого изготовлены - зубчатые венцы (высота. зуба 4 мм, угол при вершине равен 1,05 рад). Выступы зубьев на одном торце кольца соответствуют впадинам между зубьями на другом торце. Оформленный при нагревании рельеф на торце одной трубы совмещается с рельефом на торце другой трубы. Прочность сварных стыковых соединений, выполненных этим инструментом,

благодаря развернутой поверхности контакта равна

прочности основного материала - Сварка с помощью нагретого профилированного инструмента является перспективным методом сварки труб [228].

Для сварки труб и других деталей выпускают различное сварочное оборудование [216, с. 278].

Непрерывной сваркой [136, с. 107] соединяют встык или внахлестку мягкие материалы типа поролона или пленки.

Разновидностью сварки нагретым инструментом является способ, основанный на нагревании соединяемых поверхностей с помощью нагревательных элементов, которые после сварки Остаются в шве. Если нагревание ведут электрическим, током, то в качестве нагревателя применяют спираль из металла с высоким электросопротивлением. Наиболее детально этот метод разработан для соединения труб с фитингами [136, с. 110]. При назревании элементов в электромагнитном высокочастотном поле нагревателями могут служить не только металлические вкладыши из стали, никеля, кобальта [229], но и тонкоизмельченная окись железа с частицами размером до 20 мкм [230, 231].

Основным преимуществом индукционной сварки является возможность быстрого соединения деталей в труднодоступных местах; продолжительность нагревания меньше 1 с.

Сварка нагретым присадочным материалом [136, с. 127]

Принцип сварки этим способом заключается в подаче присадочного материала из нагревательного устройства в зону соединения и передаче тепла контактирующим с ним поверхностям. Процесс осуществляется по непрерывной или перирдической схемам [138].

При проведении процесса по непрерывной схеме присадочный материал выходит из нагревательного устройства непрерывно. По этому способу сваривают внахлестку и встык [137, с. 37] прямолинейным швом изделия большой протяженности, например пленки, листы, трубы. Для подачи присадочного материала применяют экструдеры (экструзионная сварка) [232] или 'устройства прямоточного типа [233]; в последнем случае пруток сматывают с бухты и с помощью тянущих роликов непрерывно подают в нагревательный цилиндр, откуда расплавленный материал выдавливается через мундштук на кромки соединяемых деталей.

Экструзионная сварка разделяется на бесконтактную и контактную [137, с.

При бесконтактной сварке наконечник экструдера не касается свариваемого материала: расстояние от сопла до шва обычно равно двукратному диаметру ■прутка. При увеличении расстояния возможны значительные потери тепла. Ролик или ползун, расположенные непосредственно за экструдером, служат для прика - тывания и уплотнения присадочного материала в зоне шва [137, с. 40]. Этот способ сварки применяют преимущественно для соединения материалов небольшой толщины (меньше 3 мм).

При контактной (контактио-экструзион - ной [234]) сварке наконечник экструдера касается кромок соединяемых деталей. При контактно-экструзионной сварке подогрев свариваемых встык кромок с V-образной разделкой осуществляется с помощью нагретого инструмента, имеющего рифления в направлении шва и подсоединенного непосредственно к мундштуку экструдера [235]. Такой подогрев имеет преимущества перед газовым подогревом [229].

Использование профилированного инструмента исключает выдавливание материала на поверхность деталей, способствует увеличений площади контакта нагретого инструмента с поверхностью, а следовательно, и количества- передаваемого им тепла, а также обеспечивает перемещение низковязкого присадочного материала параллельно направлению сварки.

Экструзионной сваркой соединяют материалы, обладающие относительно низкой температурой размягчения и способные выдерживать значительный перегрев без заметной деструкции.

Качество сварных швов зависит от многих факторов: состава, температуры, скорости подачи и формы присадочного материала1, давления, оказываемого на него, а также состава и температуры свариваемого материала и характера подготовки его кромок. Для обеих разновидностей .экструзионной сварки оптимальные режимы не зависят от толщины материала, а прочность соединений приближается к прочности основного материала [234,235]. *

Экстру з йоіШуіб сварку рекомендуется применять вместо сварки нагретым газом [228], когда, необходимо значительно повысить скорость процесса, особенно при соединении толстостенных деталей [235, 236.]. Экструзионная сварка выполняется при помощи ручных и стационарных сварочных аппаратов [137, с. 37; 216, с. 281; 234, 235],

При проведении процесса по периодической схеме нагретый присадочный материал периодически поступает в зазор между деталями, установленными в форму [136, с., 129] или зажатыми в приспособлении [237].

Так как присадочный материал подается преимущественно литьевыми машинами, способ соединения, выполняемый по этой схеме, называют сваркой литьем под давлением [136, с. 129]. Сварку таким способом применяют для соединения деталей в. труднодоступных местах (например, в производстве полых изделий), концов ка? белей [237, 238], тонкостенных труб враструб [239]. Сварку кабелей можно проводить свободным литьем.

Опубликовано в

Опубликовано в