СВАРКА МАРТЕНСИТНЫХ И МАРТЕНСИТНО-ФЕРРИТНЫХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ

10 июля, 2016

10 июля, 2016  Oleg Maloletnikov

Oleg Maloletnikov Стали мартенситного класса в условиях сварочного термического цикла в участках зоны термического влияния (а также и в металле шва, если он подобен по составу свариваемому металлу) закаливаются на мартенсит. Высокая твердость и низкая деформационная способность діеталла с мартенептной структурой в результате

деформаций, сопровождающих сварку, а также длительного воздействия высоких остаточных и структурных напряжений, всегда имеющихся в сварных соединениях в исходном состоянии после сварки, приводят к возможности образования холодных трещин. Они, как правило, образуются на последней стадии непрерывного охлаждения (обычно при температурах 100° С и более низких) или при выдержке металла при комнатных температурах. Водо - ро/ц находящийся в металле сварного соединения и диффундирующий в него даже при низких температурах, значительно способствует образованию холодных трещин.

Крупнозернистый металл иівов и в зоне термического влияния более склонеи к образованию трещин, чем мелкозернистый. Поэтому модифицирование металла швов, предупреждающее рост зерна (например, титаном), и применение более жестких режимов (с меньшей погонной энергией) являются мерами, уменьшающими вероятность образования трещин.

Повышение жесткости свариваемых изделий увеличивает вероятность образования трещин, причем тем в большей степени, чем мен иней деформационной способностью обладает закаленный металл (больше содержания в нем углерода). Так, сварка в углекислом газе без предварительного подогрева в изделиях небольшой жесткости не вызывает трещин при толщине сталей 08X13 до 18 мм, 12X13 до 10-12 мм и 20X13 до 8-10 мм.

Радикальная мера предотвращения трещин — применение предварительного и сопутствующего сварке подогрева. Обычно для хромистых сталей мартенситного и мартенситно-ферритных классов рекомендуется общий (пли иногда местный) подогрев до температуры 200—450° С. Температуру подогрева повышают с увеличением склонности к закалке (it основном с увеличением концентрации углерода в стали) и жесткости изделия. Однако возможно и даже предпочтительней не нагревать металл до температур, вызывающих повышение хрупкости, например в связи с синеломкостью, и ограничивать температуру сопутствующего сварке подогрева.

Так, для стали 08X13 такой температурой оказывается 100—- 120° С. Соответственно могут быть ограничены и температуры подогрева для других сталей, например 12X13, 20X13. Верхний предел сопутствующего подогрева следует ограничивать переходом стали к отпускной хрупкости или синеломкости, т. е. температурой для различных сталей в интервале 200—250“ С. При любом виде сопутствующего подогрева чрезвычайно опасны резкие охлаждения ветром или сквозняками, так как при этом весьма вероятно появление трещин.

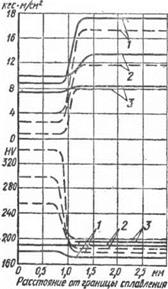

Ни низкий, ни достаточно высокий подогрев не предохраняют от прохождения распада по мартенситному механизму. Поэтому в состоянии после сварки с характерным для этих условий быстрым охлаждением сварные соединения имеют высокую твердость и достаточно низкую вязкость (рис. 133). Сталь 08X13 при верх-

нем пределе по углероду и нижнем по хрому приближается к сталям мартенситно-ферритного класса, но имеет все же более низкую твердость и более высокое значение ударной вязкости. Для сталей 20X13 и 12X13 ударная вязкость в основном металле вблизи шва падает с 8—18 до 1—3 кгс-м/см2 соответственно.

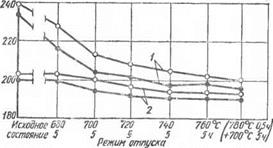

Для улучшения структуры и свойств необходим высокий отпуск (рис. 134). Структура после отпуска характеризуется обычно сорбитом отпуска, с тем или иным количеством свободного феррита. Более высокие свойства получатся при почти полном и полном отсутствии в структуре свободного феррита. Однако термообработка не может проводиться вне временной связи со сварочной операцией. Если непосредственно после сварки остудить изделие до комнатных температур, то образуется структура мартенсита. Последующий ее высокий отпуск при термообработке

![]()

приведет к получению хорошей сор - битной структуры. Однако за период охлаждения при температурах ниже 100° С и за период вылеживания изделия до начала термообработки в сварных соединениях могут образовываться трещины, выходящие па поверхность, и внутренние надрывы размером 1—4 мм, которые потом могут начать развиваться.

приведет к получению хорошей сор - битной структуры. Однако за период охлаждения при температурах ниже 100° С и за период вылеживания изделия до начала термообработки в сварных соединениях могут образовываться трещины, выходящие па поверхность, и внутренние надрывы размером 1—4 мм, которые потом могут начать развиваться.

|

- в |

|

|

|

Рис. 134. Изменение твердости и ударной вязкости основного металла зоны термического влияния вблизи границы сплавления. Сварные соединения сталей 14Х17Н2 (а) и 20X13 (б) толщиной 4 мм после сварки и отпуска

|

1 — после сварки охлаждение до комнатной температуры; 2 — после сварки посадка в печь; з — после сварки подстуживание и выдержка до термообработки; 4 — сопутствующий подогрев ~1С0° С, после сварки «отдых» при ^100° С 4 чи затем термообработка

Если же после сварки с подогревом выше верхней мартенситной тонки изделие посадить сразу в печь, не снижая температуры, то мартенситного превращения не произойдет, трещины в соединениях не образуются, но конечная структура будет грубозернистой ферритно-карбидной. Металл с такой структурой обладает и малой прочностью и низкой вязкостью. Наилучшие свойства могут быть получены при «подстуживании» примерно до 120—100° С после сварки с температур сопутствующего подогрева, выдержке при этих температурах ~2 ч (для завершения распада аустенит-мартенсит, без образования трещин) и посадке в печь всего изделия па термообработку.

Такие же результаты могут быть получены, если при температуре 100—120° С дать металлу в районе сварных соединений «отдых» (изотермическую выдержку) в течение ^ 10 ч. Тогда изделие может быть охлаждено далее до комнатной температуры и вылеживаться до термообработки в течение достаточно длительного времени. Трещин после такого отдыха не наблюдается, а структура и свойства после термообработки — отпуска получаются оптимальными. Схема термических режимов, обеспечивающих получение сварных соединений без трещин и с благоприятными конечными структурами и свойствами приведена на рис. 135.

Свойства сварных соединений с точки зрения равнопрочное™ с основным металлом зависят не только от режима термообработки после сварки, но и от режима термообработки изделия перед сваркой. Так, если отпуск после закалки перед сваркой проводили при температурах ниже тех, которые используют при термообработке

ив

|

|

после сварки, то обычно в сварных соединениях обнаруживается наиболее слабая зона в нескольких миллиметрах от границы сплавления (до 4—5 мм), в которой при сварке достигались температуры наиболее разупрочняющего отпуска. Термообработка после сварки в таких случаях не восстанавливает свойств металла в этой зоне до свойств основного металла (рис. 136). Для обеспечения равнопрочности рекомендуется отпуск после сварки при температуре на ~20° С ниже отпуска заготовок до сварки.

Термообработка сварных соединений после сварки влияет не только на механические свойства, но и ряд специальных свойств — коррозионную стойкость, жаропрочность и др. Так, например, контактирование закаленного металла шва и зоны термического влияния с незакаленным (отпущенным) основным металлом приводит к появлению избирательной коррозии металла закаленной зоны в сварных соединениях из стали 14X17Н2. При этом коррозионная стойкость зависит и от соотношения поверхностей, взаимодействующих с агрессивной средой (рис. 137).

Хромистые стали ферритные и мартенситно-ферритные обладают некоторой склонностью к межкрпсталлитной коррозии (м. к. к.). Особо высокую склонность к м. к. к. они приобретают после быстрого охлаждения с высоких температур. Для восстановления стойкости против м. к. к. возможно применение высокого отпуска, причем его температура и длительность

для различных сталей различна.

Применение видов сварки, в основном ручной дуговой, обеспечивающих получение наплавленного металла с аустенитно-ферритной

Применение видов сварки, в основном ручной дуговой, обеспечивающих получение наплавленного металла с аустенитно-ферритной

Рис. 137. Влияние соотношения поверхностей нсзакаленной (ом) п закаленной (з. т. в.) стали 14Х17Н2 на скорость коррозии в кипящей,66%-ной азотной кислоте:

і — скорость коррозии закаленного металла; 8 — то же, незаналенного металла

структурой, для получения соединений хромистых сталей мартенситного и мартенситно-ферритного классов, как правило, не обеспечивает равнопрочности сварных соединении и может быть рекомендовано только для условий работы при статической нагрузке с не очень большими напряжениями (табл. 65, 66).

|

Таблица 65. Сварочные материалы для сварки мартенситных и мартенситно-ферритных хромистых сталей Виды сварки

|

Опубликовано в

Опубликовано в