СУЩНОСТЬ И ТЕХНИКА ОСОБЫХ СПОСОБОВ НАПЛАВКИ

11 октября, 2016

11 октября, 2016  Oleg Maloletnikov

Oleg Maloletnikov Кроме описанных выше основных способов наплавки, достаточно широко применяемых в промышленности, имеется ряд других, имеющих ограниченное применение. Это наплавка с разделенными процессами тепловой подготовки наплавляемого металла и наплавляемой детали, наплавка токами высокой частоты, вибро - дуговая, дуговая лежачим электродом и вакуумнодуговая испаряющимся электродом. Наплавку с разделенными процессами тепловой подготовки применяют в основном при наплавке более легкоплавкого сплава (например, па основе меди) на сталь.

Б настоящее время процесс реализуется в виде выливания расплавленного в тигле наплавляемого металла на предварительно заформованную (для соответствующего фиксирования месторасположения жидкого наплавляемого металла) деталь, предварительно отдельно подогретую в печи. Для обеспечения смачивания и сцепления наплавляемого металла с деталью наплавляемую поверхность при нагреве детали в печи защищают от окисления флюсом. Способ трудно поддается механизации, трудоемкий, но обеспечивает хорошее качество наплавленного слоя.

Наплавка токами высокой частоты осуществляется расплавлением наложенной на наплавляемую поверхность смеси флюса и порошка наплавочного сплава (например, зернистого сормайта) посредством подводимого индуктора, обеспечивающего выделение достаточной тепловой мощности. Сормайт нагревается до температуры его плавления (~ 1150° С). Толщина получаемого слоя более 0,4 мм. Производительность наплавки довольно высока.

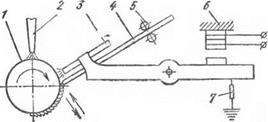

Бибродуговую наплавку выполняют вибрирующим электродом диаметром 1,5—2 мм, причем в результате его вибрации механическим путем или при помощи электромагнита с частотой

|

|

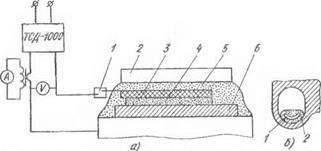

Рис. 189. Наплавка лежачим пластинчатым электродом: а — схема наплавки лежачим пластинчатым электродом; I — подвод тока; 2 — медная плита; з — электрод; 4 — легирующая об* мазка; 5 — флюс; 6 — изделие; б — пример применения наплавки лежачим электродом для восстановления изношенной проушины трака; 1 — стержень; 2 — покрытие |

до 30—100 1/с и амплитудой 0,5—1 мм дуга закорачивается па наплавляемое изделие и снова возбугкдается. При каждом коротком замыкании часть наплавляемого электрода остается на поверхности. Толщина слоя получается небольшой. Так как в зону панлавки все время подаются охлаждающая жидкость (обычно раствор щелочи) или потоки воздуха, изделие прогревается и деформируется очень мало. Ускоренное охлаждение способствует повышению твердости наплавленного металла. Наиболее часто этот способ применяют при наилавке цилиндрических изделий небольшого диаметра (рнс. 188). Выполняют внбродуговую наплавку и под флюсом.

Дуговую наплавку лежачпм электродом или пластиной осуществляют посредством зажигания дуги между наплавляемым изделием и пластиной, наложенной на него над прослойкой гранулированного флюса тощиной 3—5 мм (рис. 189, а). Дуга по мере оплавления пластины перемещается, вызывая ее расплавление и наплавление соответствующего количества металла на изделие. При надлежащей подготовке процесс происходит достаточно устойчиво. По аналогичной схеме возможна наплавка во внутренних полостях деталей по образующей (рис. 189, б).

Разработаны способы наплавки в вакууме испаряющимся и полым накаливающимся электродом.

§ 1. ОБЩИЕ ПОЛОЖЕНИЯ И НОРМАТИВНЫЕ МАТЕРИАЛЫ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ ПРИ СВАРКЕ ПЛАВЛЕНИЕМ

В ГОСТ 12.0.002—74 даны следующие определения: «Техника безопасности — это система организационных и технических мероприятий и средств, предотвращающих воздействие на работающих опасных производственных факторов» и «Охрана труда — это система законодательных актов и соответствующих им социально-экономических, технических и гигиенических и организационных мероприятий, обеспечивающих безопасность, сохранение здоровья и работоспособности человека в процессе труда».

В Советском Союзе вопросам техники безопасности и охраны труда уделяется огромное внимание в государственном масштабе; они регламентированы многими стандартами и обязательными постановлениями, которые согласуются с органами ВЦСПС как по отраслям, так и в целом по стране.

Рассмотренные методы сварки требуют соблюдения определенного комплекса правил техники безопасности и охраны труда, которые должны находить отражение в технологических картах п строго соблюдаться при выполнении сварочных работ. Для всех указанных методов сварки плавлением в той или иной степени существует возможность опасных воздействий на сварщика в связи со следующими факторами:

1) поражение электрическим током при прикосновении человека к токоведущим частям электрической цепи;

2) поражение лучами электрической дуги глаз и открытой поверхности кожи;

3) ожоги от капель металла и шлака при сварке;

4) отравление вредными газами, выделяющимися при сварке її при загрязнении помещений пылью и испарениями различных веществ;

5) взрывы из-за неправильного обращения с баллонами сжатого газа либо из-за производства сварки в емкостях из-под горючих веществ, либо выполнения сварки вблизи легковоспламеняющихся и взрывоопасных веществ;

0) пожары от расплавленного металла и шлака в процессе сварки;

7) травмы различного рода механического характера при подготовке тяжелых изделий к сварке и в процессе сварки.

Как показывают статистические данные, 80% травм сварщиков связано с транспортными операциями тяжелых металлических изделий.

Предотвращение опасности поражения электрическим током.

При сварке плавлением используют источники тока с напряжением холостого хода Г/хх = 45 ч - 80 В при постоянном токе, С/хх = 55 - ъ- 75 В при переменном токе, £/хх — 180 -г - 200 В при плазменной резке. Поэтому источники питания должны иметь автоматические устройства, отключающие их в течение не более 0,5 с при обрыве дуги.

Учитывая непостоянную величину электрического сопротивления человеческого тела (так, при сухой коже, например, сопротивление составляет 8000—20 000 Ом, а при влажных руках, повреждениях кожи сопротивление снижается до 400—1000 Ом), безопасным считают напряжение не выше 12 В (переносное освещение). Если сварщик работает в тесном помещении, может иметь большую площадь контакта с металлической поверхностью, с целые уменьшения опасности пораження электрическим током необходимо соблюдение следующих мероприятий:

1. Надежная изоляция всех проводов, связанных с питанием источника тока и сварочной дуги, устройство геометрически закрытых включающих устройств, заземление корпусов сварочных аппаратов (рис. 190, а). Заземлению подлежат: корпуса источников питания, аппаратного ящика, вспомогательное электрическое оборудование. Сечение заземляющих проводов должно быть не менее 25 мм2. Подключением, отключением и ремонтом сварочного оборудования занимается только дежурный электромонтер. Сварщикам запрещается производить эти работы.

2. Применение в источниках питания автоматических выключателей высокого напряжения, которые в момент холостого хода разрывают сварочную цепь и подают на держатель напряжение 12 В.

3. Надежное устройство электрододержателя с хорошей изоляцией, которая гарантирует, что не будет случайного контакта токоведущих частей электрододержателя со свариваемым изделием или руками сварщика (ГОСТ 14651—69). Электрододержа - тель должен иметь высокую механическую прочность и выдерживать не менее 8000 зажимов электродов.

4. Работа в иенравной сухой спецодежде и рукавицах. При работе в тесных отсеках и замкнутых пространствах обязательно использование резиновых галош и ковриков, источников освещения с напряжением не свыше 6—12 В.

5. При работе на электронно-лучевых установках предотвращение опасности поражения лучами жесткого рентгеновского

|

излучения в связи с использованием ускоряющего напряжения 20—22 кВ и выше.

Наряду с соблюдением указанных в п. 1—5 требований, с целью предотвращения поражения электрическим током, запрещается притрагиваться к клеммам и зажимным болтам цепи высокого напряжения; снимать крышки клеммников электродвигателей подающего и ходового механизмов автоматов и полуавтоматов; открывать дверцы аппаратного ящика и трансформаторов и регулировать их и т. и.

Предотвращение опасности поражения лучами электрической дуги. Сварочная дуга является источником световых лучей, яркость которых может вызвать ожог незащищенных глаз при облучении их в течение всего 10—15 с. Более длительное воздействие излучения дуги может привести к повреждению хрусталика глаза и потере зрения. Ультрафиолетовое излучение вызывает ожоги глаз и кожи, подобные ожогам при прямом действии ярких солнечных лучей, инфракрасное может вызвать помутнение хрусталика глаза.

Воздействие излучения дуги вредно не только для сварщиков, но и для подручных рабочих-сборщиков. Для предотвращения опасного поражения глаз обязательно применение защитных стекол — наиболее темных для сварщиков и более светлых для

вспомогательных рабочих, что должно обеспечить значительное (почти полное) поглощение вредпых излучений, связанных с горением дуги (табл. 120). Особую опасность в смысле поражения глаз представляет световой луч квантовых генераторов (лазеров), так как даже отраженные лучи лазера могут вызвать тяжелое повреждение глаз и кожи. Поэтому лазеры имеют автоматические устройства, предотвращающие такие поражения, по при условии строгого соблюдения производственной инструкции операторами - сварщиками, работающими на этих установках.

|

Таблица 120. Характеристики защитных стекол (по ГОСТ 9497—60)

* Для ультрафиолетовых лучей 0 %. |

Защитные стекла, вставленные в щитки и маски, снаружи закрывают простым стеклом для - предохранения их от брызг расплавленного металла. Щитки изготовляют из изоляционного металла — фибры, фанеры и по форме и размерам они должны полностью защищать лицо и голову сварщика (ГОСТ 1361—69).

Для ослабления резкого контраста между яркостью дуги и малой яркостью темных стен (кабины) последние должны быть окрашены в светлые тона (серый, голубой, желтый) с добавлением в краску окиси цинка с целью уменьшения отражения ультрафиолетовых лучей дуги, падающих на стены.

При работе вне кабины для защиты зрения окружающих, работающих сварщиков и вспомогательных рабочих должны применяться переносные щиты и ширмы.

Предотвращение опасности поражения брызгами расплавленного металла и шлака. Образующиеся при дуговой сварке брызги расплавленного металла имеют температуру до 1800° С, при которой одежда из любой ткани разрушается. Для защиты от таких брызг обычно используют спецодежду (брюки, куртку и рукавицы) из брезентовой или специальной ткани. Куртки при работе не следует вправлять в брюки, а обувь должна иметь гладкий верх, чтобы брызги расплавленного металла не попадали внутрь одежды, так как в этом случае возможны тяжелые ожоги.

Для защиты от соприкосновения с влажной, холодной землей и снегом, а также с холодным металлом при наружных работах и в помещении сварщики должны обеспечиваться теплыми подстилками, матами, подколенниками и подлокотниками из огнестойких материалов с эластичной прослойкой.

Предотвращение отравления вредными газами и аэрозолями, выделяющимися при сварке. Высокая температура дуги (6000— 8000° С) неизбежно приводит к тому, что часть сварочной проволоки, покрытий, флюсов переходит в парообразное состояние. Эти пары, попадая в атмосферу цеха, конденсируются и превращаются в аэрозоль конденсации, частицы которой по дисперсности приближаются к дымам и легко попадают в дыхательную систему сварщиков. Эти аэрозоли представляют главную профессиональную опасность труда сваршиков. Количество пыли в зоне дыхания сварщика зависит главным образом от способа сварки и свариваемых материалов, но в известной степени определяется и типом конструкций. Химический состав электросварочной пыли зависит от способов сварки и видов основных и сварочных материалов (табл. 121 и 122).

|

Таблица 121. Состав электросварочной пыли

Примечание. В числителе указаны минимальные и максимальные значения, в знаменателе — средние. |

Наряду с пылью при дуговой сварке также образуются и выделяются газообразные продукты — окислы азота, окись углерода; при сварке электродом с покрытием «Б» и под флюсами — фтористые соединения.

|

Таблица 122. Количество выделяющихся вредных веществ в зависимости от вида сварки и применяемых материалов

|

|

Сварка плавящимся электродом в аргоне или гелии

|

|

Сварка в углекислом газе

|

В зоне дыхания сварщиков концентрация этих газов может достигать (мг/л): N205 0,009—0,018; SiF4, HF до 0,004 каждого, СО до 0,46. При сварке цветных металлов и их сплавов в зоне дыхания сварщика могут наблюдаться такие вредные газообразные соединения, как ZnO, Sn02, Mn02, Si02 и т. д.

Наиболее опасны для здоровья сварщиков аэрозоли марганца, так как отравление марганцем может вызвать длительное и стойкое поражение центральной нервной системы вплоть до параличей. Острые отравления парами цинка и свинца могут вызвать литейную лихорадку, а отравление хромовым ангидридом — бронхиальную астму. Длительное отложение пыли в легких может вызвать пневмоконикозы.

|

Таблица 128. Нормы обмена воздуха при вентиляцію

|

Все указанные поражения могут возникнуть, если сварку выполняют с грубым нарушением правил техники безопасности и охраны труда, касающихся обеспечения общей и местной вентиляции, применения индивидуальных средств защиты (масок, респираторов), особенно при сварке цветных металлов и их сплавов, а также при сварке в тесных, замкнутых отсеках при недостаточной вентиляции и т. п. (табл. 123).

Существуют строгие требования в области вентиляции при сварочных работах. Для улавливания сварочного аэрозоля на стационарных постах, а где это возможно, и на нестационарных нужно устанавливать местные отсосы в виде вытяжного шкафа, вертикальной или наклонной панели равномерного всасывания, стола с нодрешеточным отсосом и др. (рис. 190, б). При сварке крупногабаритных серийных конструкций на кондукторах, манипуляторах и т. и. местные отсосы необходимо встраивать непосредственно в этн приспособления. При автоматической сварке под флюсом, в защитных газах, электрошлаковой сварке применяют устройства с местным отсосом газов.

Если в цехе расход сварочных материалов превышает 0,2 г/ч на 1 м3 объема здания, должна быть устроена механическая, общеобменная вентиляция. При работе на нестационарных сварочных постах в замкнутых и полузамкнутых пространствах (отсеках) следует применять местные отсасывающие устройства типа эжекторов, высоковакуумных установок с обеспечением объема удаляемого воздуха от одного сварочного поста 400— 500 м8/ч, но не менее 100—150 м3/ч, что обеспечивает допустимый уровень загрязненности воздуха.

Предотвращение опасности взрывов. Опасность взрывов возникает при неправильной транспортировке, хранении и использовании баллонов со сжатыми газами, при проведении сварочных работ в различных емкостях без предварительного контроля степени их очистки и наличия в них остатков горючих веществ и т. д.

При использовании баллонов со сжатыми газами необходимо соблюдать установленные меры безопасности: не бросать баллоны, не устанавливать их вблизи нагревательных приборов, не хранить вместе баллоны с кислородом и горючими газами, баллоны хранить в вертикальном положении. При замерзании влаги в редукторе баллона с С02 отогревать его только через специальный электроподогреватель или обкладывая тряпками, намоченными в горячей воде. Категорически запрещается отогревать любые баллоны со сжатыми газами открытым пламенем, так как это почти неизбежно приводит к взрыву баллона.

При производстве сварочных работ на емкостях, ранее использованных, требуется выяснение типа хранившегося продукта и наличие его остатков. Обязательна тщательная очистка сосуда от остатков продуктов и 2—3-кратная промывка 10%-ным раствором щелочей, необходима также последующая продувка сжатым воздухом для удаления запаха, который может вредно действовать на сварщика.

Категорически запрещается продувать емкости кислородом, что иногда пытаются делать, так как в этом случае попадание кислорода на одежду и кожу сварщика при любом открытом источнике огня вызывает интенсивное возгорание одежды и приводит к ожогам со смертельным исходом.

Взрывоопасность существует и при выполнении работ в поме - щеииях, пмеющих большое количество пылевидных органических веществ (пищевой муки, торфа, каменного угля). Эта пыль при определенной концентрации может давать взрывы большой силы. Помимо тщательной вентиляции для производства сварочных работ в таких помещениях требуется специальное разрешение пожарной охраны.

Предотвращение пожаров от расплавленного металла и шлака.

Опасность возникновения пожаров по этой причине существует в тех случаях, когда сварку выполняют по металлу, закрывающему дерево либо горючие изолировочные материалы, на деревянных лесах, вблизи легко воспламеняющихся материалов и т. п. Все указанные варианты сварки не должны допускаться.

Предотвращение травм, связанных со сборочными и транспортными операциями (травмы механического характера). Важное значение имеет внедрение комплексной механизации и автоматизации, что значительно уменьшает опасность травм такого рода.

Основные причины травматизма при сборке и сварке: отсутствие транспортных средств для транспортировки тяжелых деталей и изделий; неисправность транспортных средств; неисправность такелажных приспособлений; неисправный инструмент: кувалды, молотки, гаечные ключи, зубила н т. п., отсутствие защитных очков при очистке швов от шлака; отсутствие спецодежды и других защитных средств.

Меры безопасности в этом случае: все указанные средства и инструменты следует периодически проверять; такелажные работы должны производить лица, прошедшие специальный инструктаж; от рабочих необходимо требовать соблюдения всех правил по технике безопасности, включая работу в спецодежде, рукавицах; использование средств индивидуальном вентиляции (где это необходимо) и т. д. Важное значение имеет внедрение комплексной механизации и автоматизации, что значительно уменьшает опасность травм такого рода.

Опубликовано в

Опубликовано в