Стандартные образцы и проверка дефектоскопа

13 марта, 2016

13 марта, 2016  admin

admin Полная и оперативная проверка аппаратуры. Способы проверки параметров аппаратуры группируются в два класса задач. К первому относят проверку, выполняемую после выпуска аппаратуры, ее капитального ремонта и при промежуточной аттестации. Такую проверку выполняют согласно ГОСТ 23049-78 и 23667-85 с помощью стендов и электронных приборов, как правило, в специальных метрологических организациях. Проверку преобразователей осуществляют в соответствии с ГОСТ 23702-90 и 26266-90. Дефектоскопы и преобразователи аттестуют при этом отдельно. Хорошие стандарты на проверку дефектоскопов и преобразователей разработаны Европейским сообществом, это EN 12668-1 и 12668-2.

К задачам второго класса относят повседневную (оперативную) проверку аппаратуры, которая должна подтвердить ее работоспособность и установить значения характеристик, меняющихся во время эксплуатации. Проверяют совместно дефектоскоп, преобразователь и соединяющий их кабель. Такую проверку осуществляют с помощью стандартных образцов (СО), не используя дополнительных приборов. Специальный российский стандарт на такую проверку отсутствует, в значительной степени роль такого стандарта играет ГОСТ 14782-86. В Европейской системе стандартизации задачи второго класса выполняются согласно EN 12668-3. Здесь рассмотрены в основном задачи второго класса.

Стандартные образцы. Различают государственные СО (ГСО) и стандартные образцы предприятия (СОП).

ГСО предусмотрены стандартами, в которых указаны материал, из которого они изготовлены, их конструкция. Эти образцы, как правило, применяют для проверки и настройки аппаратуры при контроле широкого ассортимента продукции.

СОП рекомендованы ведомственными нормативно-техническими документами (НТД) или НТД предприятий. Они предназначены для проверки и настройки аппаратуры при контроле определенного вида продукции, где ГСО неприменимы (например, при контроле изделий с большой кривизной поверхности) или где применение СОП технически более удобно. Из числа СОП иногда выделяют отраслевые стандартные образцы (ОСО), которые

|

|

рекомендуются ведомственными НТД. ГСО, ОСО и СОП являются обязательной принадлежностью, без них невозможен достоверный контроль в соответствии с требованиями НТД.

Оперативную проверку дефектоскопа выполняют с помощью стандартных образцов СО-1, СО-2 и СО-3 по ГОСТ 14782-86 или V-1 и V-2, принятых в международной практике (EN 121223 и 27463). Более полную поверку всех эксплуатационных характеристик выполняют с помощью комплекта устройств (КУ), выпускаемого НПО "ЦНИИТмаш" [234].

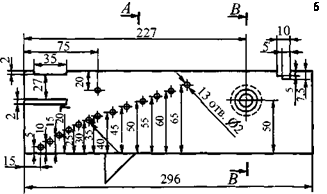

Комплект ГСО по ГОСТ 14782-86 показан на рис. 2.23 - 2.25.

1. СО-1 (см. рис. 2.23) изготовляют из органического стекла марки ТОСП с акустическими свойствами, оговоренными в названном стандарте: на частоте 2,5 ± ОД МГц при температуре 20 ± 5 °С скорость продольных волн должна быть 2670 ± 133 м/с, коэффициент затухания 0,026 ... 0,034 1/мм. Амплитуда третьего донного сигнала по толщине образца на частоте 2,5 ± 0,2 МГц и при температуре 20 ± 5 °С не должна отличаться более чем на ±2 дБ от амплитуды третьего донного сигнала в исходном образце, аттестованном органами Государст - венной метрологической службы. Необходимость в такой формулировке возникла в связи с трудностью точного измерения

коэффициента затухания.

Допускается применять образцы из органического стекла, в которых это требование не удовлетворяется, но к такому образцу должен прилагаться аттестат - график, по которому можно сопоставить амплитуды сигналов исходного и аттестуемого образцов. Для этого сравнивают амплитуды сигналов от отверстий на минимальной и максимальной глубинах и выполняют интерполяцию (см. разд. 3.3.2.4).

Образец предназначен для определения условной чувствительности, проверки лучевой разрешающей способности и настройки глубиномера.

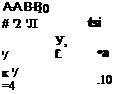

2. СО-2 (см. рис. 2.24) выполняют из малоуглеродистой стали с мелкозернистой структурой. Его применяют для определения условной чувствительности, проверки мертвой зоны, угла ввода, ширины диаграммы направленности и настройки глубиномера.

СО-2А по конструкции подобен СО-2, но его изготовляют из материала контролируемого изделия, если этот материал существенно отличается от СО-2 по акустическим свойствам. Назначение его то же, что и СО-2.

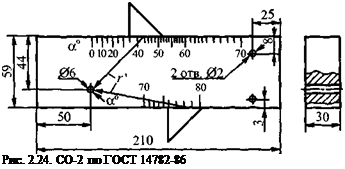

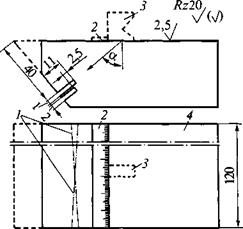

3. СО-3 (см. рис. 2.25) так же, как и СО-2, производят из стали. Он служит для определения точки выхода, стрелы преобразователя и отстройки от времени пробе-

|

га УЗ в призме преобразователя при измерении координат.

4. СО-4 (см. рис. 2.26) указан не в основном тексте, а в приложении к ГОСТ 14782-86. Его также изготовляют из стали. Он предназначен для определения длины волны в стали и частоты УЗ-коле - баний. По экспериментам авторов, он очень плохо отвечает своему назначению. Значительно лучше эти функции выполняет входящий в комплект устройств жидкостный интерферометр (см. разд. 2.2.4.2).

Рассмотренные ГСО применяют при контроле изделий с плоской поверхностью совмещенными преобразователями шириной до 20 мм на частоту > 1,25 МГц. В других случаях нужно использовать СОП, подобные или даже существенно отличающиеся от этих ГСО. Способы

|

Рис. 2.25. СО-3 по ГОСТ 14782-86 |

применения ГСО подробно будут описаны в дальнейшем.

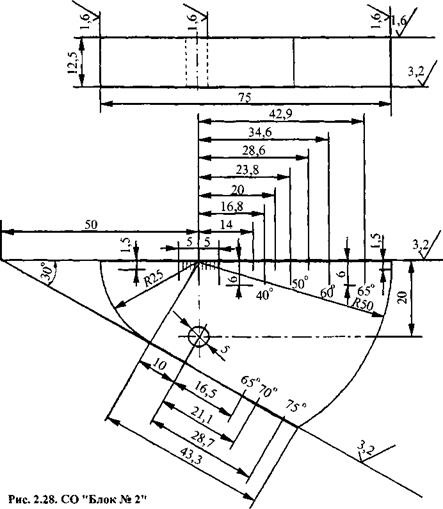

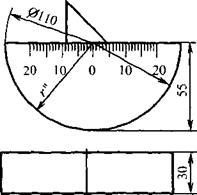

Образцы V-1 и V-2 (рис. 2.27 и 2.28) изготовляют из низкоуглеродистой мелкозернистой стали. В образце V-1 в отверстие диаметром 50 мм вставляют плексигласовый цилиндр. В разных странах и даже в разных ведомствах используют модификации этих образцов, удовлетворяющие требованиям МИС, но также рассчитанные на выполнение некоторых других измерений.

Образец V-1 служит для настройки чувствительности и скорости развертки, проверки мертвой зоны, определения разрешающей способности, угла ввода, ширины диаграммы направленности, точки выхода, стрелы преобразователя, отстройки от времени пробега УЗ в призме наклонного и протекторе прямого преобразователей. Последние перечисленные операции нужны для настройки глубиномера. Таким образом, этот образец совмещает большинство функций СО-1 - СО-3.

Образец V-2 применяют для настройки глубиномера, т. е. определения точки выхода, стрелы преобразователя, отстройки от времени пробега УЗ в призме преобразователя и определения угла ввода. С его помощью также настраивают чувствительность и развертку дефектоскопа. Небольшие размеры образца делают его очень удобным при контроле сварных соединений небольшой толщины, проверяемых малогабаритными наклонными преобразователями. В то же время из-за

малых размеров образец V-2 непригоден для настройки и проверки дефектоскопа с наклонными преобразователями больших размеров, так как для них расстояние, соответствующее границе ближней зоны, больше радиусов кривизны образца.

Оперативная проверка аттенюатора дефектоскопа. Операции проверки и настройки дефектоскопа с помощью ГСО будут изложены в разд. 2.2.4. Здесь рассмотрим только вопрос оперативной проверки аттенюатора дефектоскопа и абсолютной чувствительности.

В дефектоскопе имеются два измерительных устройства: глубиномер и аттенюатор. Глубиномер проверяют, измеряя несколько известных расстояний между поверхностями СО, как описано в разд. 2.2.4.4. Проверка аттенюатора на СО нормативными документами не предусмотрена.

Можно, однако, рекомендовать проверять аттенюатор, измеряя эхосигналы от двух отражателей, отношение амплитуд эхосигналов от которых рассчитывается по формулам акустического тракта. Например, разница в децибелах амплитуд эхосигналов от отверстия диаметром 6 мм и дна образца СО-2 равна 9 дБ при контроле прямым преобразователем на 2,5 МГц, если отражатели находятся в его дальней зоне. При контроле наклонным преобразователем с углом ввода 50° на частоту

2,5 МГц разница в децибелах амплитуд эхосигналов от отверстия и двугранного угла СО-2 составляет ~11 дБ.

Часто аттенюатор имеет две шкалы: грубую с ценой деления 10 или 20 дБ и плавную с ценой деления 1 или 2 дБ. Тогда аттенюатор проверяют, сравнивая показания шкал. Например, отметив амплитуду какого-либо эхосигнала на экране, увеличивают чувствительность на 10 или 20 дБ по грубой шкале и на столько же снижают по плавной. При правильной работе аттенюатора амплитуда отмеченного эхосигнала должна остаться неиз-

|

|

|

Рис. 2.26. СО-4 по ГОСТ 14782-86 |

менной. Такую проверку проводят для всех диапазонов грубой шкалы аттенюатора.

В дефектоскопе УД2-12 проверку выполняют, сравнивая показания БЦО и кнопочного аттенюатора. С помощью не- калиброванных регуляторов чувствительности амплитуду эхосигнала от какого- либо отражателя устанавливают на полную высоту экрана. При этом показания БЦО должны быть близкими к нулю. Нажимают одну из кнопок аттенюатора, например 16 дБ. Цифровой аттенюатор должен показать 16 дБ. Допустимая погрешность ±0,3 дБ.

Ступень 32 дБ проверяют так. Отпускают кнопку 32 дБ, нажимают кнопку 16 дБ, некалиброванными ручками устанавливают амплитуду эхосигнала от какого-либо отражателя на полную высоту экрана. При этом показания БЦО должны быть близки к нулю. Нажимают кнопку 32 дБ и отпус-

|

кают 16 дБ. Показания БЦО должны быть 16 ±0,3 дБ.

Проверка абсолютной чувствительности аппаратуры или резерва чувствительности. Определение этих понятий приведено в разд. 2.2.4.5. Эти величины должны показать, насколько можно ослабить зондирующий импульс, чтобы наблюдать эхосигналы на экране. Проверяется дефектоскоп с определенным пре

образователем. Для проверки самого дефектоскопа необходимо ПОДКЛЮЧИТЬ к нему преобразователь, в хорошей работе которого есть уверенность.

Порядок проверки следующий. Сначала подключают преобразователь к дефектоскопу. Если это прямой преобразователь, нужно получить максимальный донный сигнал от образца, толщина которого меньше двух ближних зон преобразова-

|

теля, но в 1,5 ... 2 раза больше его мертвой зоны.

Образец должен иметь низкий уровень структурных помех. Для этой цели обычно подходят образцы СО-2, СО-3, V-l, V-2, прозвучиваемые по толщине.

Если это наклонный преобразователь, следует получить максимальный эхосиг - нал от вогнутой поверхности CO-3, V-1 или V-2. Нужно подбирать радиус вогнутой цилиндрической поверхности (соответственно 55, 100 и 50 или 25 мм - по выбору) таким, чтобы он был в 1,5 ... 2

раза больше ближней зоны преобразователя. При этих условиях донный сигнал и сигнал от вогнутой поверхности практически равны зондирующему импульсу в ОК, точнее, они меньше зондирующего импульса на ~2 дБ.

Далее необходимо увеличить чувствительность до максимума всеми нека - либрованными ручками (мощность зондирующего импульса, отсечка, некалибро - ванное усиление), максимально уменьшить чувствительность аттенюатором, затем постепенно увеличивать чувстви

тельность аттенюатором, пока используемый (один из указанных выше) эхосигнал не достигнет стандартного уровня. Стандартным уровнем называют некоторую горизонтальную линию на высоте, равной или большей середины экрана.

Продолжать увеличивать чувствительность аттенюатором следует до такого значения, пока собственные помехи дефектоскопа не достигнут половины стандартного уровня. Чтобы быть уверенным, что это собственные помехи усилителя дефектоскопа, а не структурные, преобразователь можно снять с образца, помехи усилителя должны остаться. Надо зафиксировать показание аттенюатора No. Резерв чувствительности дефектоскопа с данным преобразователем равен величине N0 (в дБ), на которую можно увеличить чувствительность по сравнению с зондирующим импульсом. Абсолютная чувствительность дефектоскопа будет равна резерву чувствительности плюс ослабление сигнала в образце (обычно около 2 дБ).

Встречаются приборы, у которых при максимальном уменьшении чувствительности аттенюатором амплитуда используемого эхосигнала превышает стандартный уровень. Это особенно часто случается при проверке абсолютной чувствительности дефектоскопом с прямым преобразователем. В этом случае, чтобы определить абсолютную чувствительность дефектоскопа с данным преобразователем, следует поступить следующим образом:

увеличить чувствительность до максимума всеми некалиброванными ручками;

максимально уменьшить ее аттенюатором;

получить эхосигнал от какого-либо произвольного отражателя, например донный сигнал от СО-2, прозвучиваемого по толщине, а затем сдвинуть преобразователь за край образца так, чтобы сигнал уменьшился и достиг стандартного уровня;

зафиксировать преобразователь в этом положении;

некалиброванными ручками максимально уменьшить чувствительность (сигнал при этом исчезает с экрана);

увеличить чувствительность аттенюатором на величину N так, чтобы эхо - сигнал достиг прежней высоты;

определить в этом положении нека- либрованных ручек резерв чувствительности дефектоскопа No, как рекомендовалось выше;

к найденному значению добавить число N. Величина No + N будет равна абсолютной чувствительности дефектоскопа с данным преобразователем.

Стандартные образцы предприятия с искусственными дефектами. СОП применяют в дополнение к ГСО при контроле изделий большой или очень малой толщины, с искривленной поверхностью, изготовленных из материалов со специфическими акустическими свойствами. К разряду СОП относят также многочисленные образцы с искусственными дефектами. Здесь отметим некоторые особенности изготовления образцов с искусственными дефектами [350].

Заготовки образцов предварительно контролируют УЗ на возможно более высокой чувствительности с целью исключения мешающего влияния естественных дефектов. Ширина образцов должна быть достаточно большой, чтобы отражения от боковых поверхностей не влияли на амплитуды эхосигнал ов от отражателей. Этот вопрос будет рассмотрен в разд. 2.2.3.4.

Плоскодонное отверстие высверливают в образце сверлом требуемого диаметра таким образом, чтобы его ось совпадала с преломленной осью УЗ-пучка. Это легко выполнить при контроле прямым преобразователем, но гораздо труднее при контроле наклонным преобразователем. В последнем случае в образце предусматривают наклонную поверхность, такую, чтобы отверстия были к ней перпендикулярны.

Сначала обычным сверлом просверливают отверстие глубиной на 1,5 ... 2 мм меньше, чем по чертежу. Затем для придания дну отверстия плоской формы применяют сверло типа "перо" или на наждачном камне торцуют режущую кромку обычного сверла. Доводят торцовую часть сверла посредством абразивной шкурки. Качество торцовки проверяют с помощью инструментального угольника на просвет. Затем этим сверлом доводят отверстие до заданной глубины.

Качество отражающей поверхности (возможное наличие рисок, остатков первоначально конической поверхности) проверяют путем прощупывания тонкой иголкой или булавкой, укрепленной на нутромерном индикаторе часового типа. Радиус закругления у торцов сверла ~0,03 мм. Неперпендикулярность инструмента к базовой поверхности измеряют при наладке оборудования для сверления, допустимая неперпендикулярность 6 мкм на базе 2 мм.

У отражателя в виде плоскодонного отверстия имеется существенное достоинство: крутая монотонная зависимость приращения амплитуды эхосигнала с увеличением диаметра отражателя в широком диапазоне диаметров отверстий. Но этот отражатель весьма трудно изготовить: не всегда удается выполнить плоской и гладкой его отражающую поверхность.

Искусственные дефекты в виде отверстия со сферическим или цилиндрическим дном, имитирующие сферу и короткий цилиндр, применяют редко. Их изготовляют в образцах из мягких пластичных материалов (низкоуглеродистая сталь, алюминий) путем просверливания отверстия заданного диаметра и последующего выдавливания донышка требуемой формы бойком из твердого материала, например шарикоподшипником.

Боковое цилиндрическое отверстие - наиболее технологичный тип отражателя. Основными преимуществами бокового отверстия являются легкость изготовления, хорошая воспроизводимость и возможность использования для любых типов преобразователей.

Боковое отверстие необходимо сверлить на расстоянии >8 ... 10 мм от нижней поверхности образца. Если это условие не соблюдается, то на прямой эхосиг - нал от отверстия налагается эхосигнал, отраженный от поверхности и дефекта, и результирующий эхо-сигнал осциллирует с размахом по амплитуде до 8 ... 9 дБ.

Существенный недостаток боковых отверстий - влияние боковой грани образца. При поиске положения преобразователя, соответствующего максимуму эхосигнала от отверстия, можно найти два максимума: направляя преобразователь перпендикулярно к оси отверстия, что правильно, или направляя преобразователь на угол, образованный отверстием и боковой гранью образца, что неправильно. В последнем случае амплитуда сигнала может быть выше на несколько децибелов. Настройка в таком положении преобразователя приведет к заниженному уровню требуемой чувствительности. Различить отражение от отверстия или от угла, образованного отверстием и боковой гранью образца, можно визуально, наблюдая направление оси преобразователя.

Угловой отражатель типа вертикального отверстия и типа вертикального отверстия, просверленного не на всю толщину (засверловка), удобны для изготовления отражатели, однако, как показали эксперименты, амплитуда эхосигнала от них очень сильно зависит от угла между осью отверстия и поверхностью образца, а также от возможных "завалов" на краях отверстия. Отверстие нужно выполнять, тщательно избегая скруглення кромок и добиваясь перпендикулярности оси отверстия к поверхности с погрешностью < 0,5°. На практике применение таких отражателей не рекомендуется из-за трудности строгого выполнения этих требований.

Угловой отражатель типа зарубки хорошо имитирует выходящие на поверх-

|

|

ность трещины и непровары, является весьма удобной заменой плоскодонного отверстия. Зарубка как отражатель для настройки аппаратуры обладает важным преимуществом: она может располагаться непосредственно на контролируемом изделии с последующей пологой вышли - фовкой. При этом изделие должно иметь плюсовой допуск по толщине.

Зарубки наносят одним из следующих способов: ударом по заднему концу специально заточенного инструмента бойка-зубила; холодным выдавливанием в тисках или на гидравлическом прессе бойком под прямым углом к поверхности; горячим вдавливанием бойка; электроэро - зионным методом. Наибольшая точность получения зарубок достигается применением холодного выдавливания на гидравлическом прессе и электроэрозионного метода.

Конец бойка должен быть заточен и установлен таким образом, чтобы плоская передняя грань углубления была перпендикулярна к поверхности образца. Валик вытесненного металла удаляют. Глубину зарубки измеряют индикатором с игольчатым нутромером или острозаточенным глубиномером штангенциркуля. Если в процессе получения зарубки образовалась трещина, то использовать такую зарубку нельзя.

Исследования С. П. Перевалова [257] показали, что предпочтительный способ изготовления зарубок - эрозионный. При нем достигаются максимальный коэффициент корреляции между различными зарубками и минимальная дисперсия результатов. Подбор правильной формы электродов позволяет довольно точно выполнить требуемый отражатель. Оптимальный металл для изготовления электродов - вольфрам. Представляет опасность прижог металла образца. В связи с шероховатостью отражающей поверхности при электроэрозионной обработке наблюдается ослабление эхосигнала на ~0,5 дБ. Предлагается проводить акустическую аттестацию зарубок, т. е. сравнивать амплитуды эхосигналов от них со стандартными значениями. На амплитуду эхосигнала влияет акустическое поле каждого индивидуального преобразователя. Аттестацию рекомендуется проводить с помощью преобразователя, который обеспечивает монотонное убывание амплитуды эхосигнала от боковых цилиндрических отверстий на разной глубине.

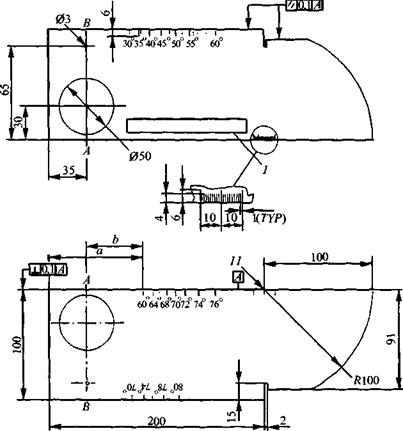

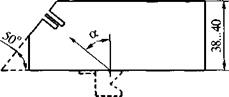

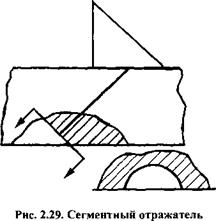

Сегментный отражатель. В химическом машиностроении для настройки чувствительности дефектоскопа распространение получил сегментный отражатель (рис, 2.29). Его выполняют с помощью торцовой пальчиковой фрезы на координатно-расточном станке со шлифовкой в качестве доводочной операции.

2.2.2. Расчет амплитуд эхосигналов

Путь УЗ от излучателя до дефекта и затем к приемнику называют акустическим трактом. Формулы акустического тракта определяют ослабление УЗ-сиг - нала на этом пути. При расчетах реальные дефекты представляют полыми отражателями правильной формы. Различают теоретические модели дефектов (лучше имитирующие реальные дефекты) и искусственные дефекты, иначе - искусственные отражатели, которые изготовляют на практике. Иногда модели и искусственные

![]() отражатели совпадают, например длинный цилиндр (боковое отверстие), плоскость, вогнутая поверхность.

отражатели совпадают, например длинный цилиндр (боковое отверстие), плоскость, вогнутая поверхность.

Опубликовано в

Опубликовано в