Средства механизации контроля

9 июля, 2016

9 июля, 2016  admin

admin Многочисленные разработки установок для автоматического контроля сварных швов, сваренных вручную, не получили широкого практического применения. Монтаж установки на изделии и подготовка ее к контролю часто занимают больше времени, чем выполнение ручного контроля. Исключение составляют рассмотренные ранее установки типа "Авгур", поскольку контроль методом акустической голографии требует привязки получаемой с помощью ультразвука информации к положению преобразователя на сварном соединении, причем точность позиционирования преобразователя должна быть очень высокой.

По мнению авторов, для контроля сварных швов:, сваренных вручную, очень перспективно применение приборов, сочетающих перемещение преобразователя (или системы преобразователей) вручную с получением объективного документа о факте проведения контроля и его результатах. Далее приводятся примеры таких приборов.

Система ISONIC. Система разработана и серийно выпускается фирмой "Sonotron" (Израиль) [425, с. 485/695; 422, с. 3031 и 3032]. ISONIC при ручном контроле сварных соединений осуществляет объективность накопления информации за счет регистрации и отображения самого факта проведения контроля, полноты проверки объема сварного шва, околошовных зон и (или) основного металла.

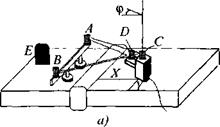

В системе ISONIC (рис. 5.83) на преобразователях укреплены два излучателя С и D низкочастотных ультразвуковых импульсов в воздух, а на основном металле сварного соединения установлены два съемных датчика-приемника А и В. Это позволяет по времени пробега импульсов в воздухе с помощью компьютера определять местоположение (координаты X и У и угол разворота ср перемещаемого вручную преобразователя относительно оси сварного шва. Обеспечивается непрерывное слежение за текущими координатами преобразователя (с точностью ± (0,25 ... 1) мм) и углом его разворота относительно оси шва (с точностью ± 1°) на плоских и кривых поверхностях (минимальный радиус кривизны - 40 мм), автоматическая регистрация всех эхосигналов независимо от соотношения их амплитуд и других параметров с браковочными критериями, визуализация найденных дефектов в виде изображений типа D и/или С в реальном

|

|

|

|

|

б) Х= 8мм D

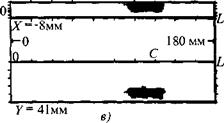

Рис. 5.83. Принцип определения позиции и угла разворота преобразователя установки типа ISONIC (а) и регистрация результатов контроля (б, в) |

времени. Одновременно осуществляется слежение за состоянием акустического контакта по уровню специально возбуждаемого в объекте низкочастотного акустического сигнала от вибратора Е (см. разд. 2.2.4.9).

На рис. 5.83, б показан заданный план сканирования сварного шва. Зачерненная зона соответствует просканированной области. Светлые "огрехи" в этой зоне отмечают непросканированные участки. На рис. 5.83, в представлены результаты контроля в виде разверток типа С (вид сверху) и D (вид сбоку). Найденные дефекты отмечены черным цветом.

Основное назначение системы - объективное представление результатов контроля сварных соединений, устранение

фактора зависимости результатов контроля от добросовестности дефектоскописта. Система может также использоваться в качестве тренажера для отработки у де - фектоскопистов навыков сканирования поверхности ОК с заданными параметрами.

Важно, что в системе не используются какие-либо подвижные механические узлы, поэтому она устанавливается на объект контроля и приводится в действие в течение 3 ... 5 мин. Файл с результатами контроля, создаваемый системой, максимально объективизирован, а потому повторные измерения дефектов могут выполняться ретроактивно (т. е. без повторного сканирования) с использованием соответствующего программного обеспечения различными экспертами независимо друг от друга и от лица, выполнявшего контроль.

Использование ISONIC - важный шаг к замене радиографии ультразвуковым контролем в полном соответствии с требованиями официального толкования ASME-code [364], регламентирующего такую замену.

Для полноценной замены радиографии важно создание компьютерного атласа (базы данных) акустических изображений различных известных отражателей (как искусственных, так и реальных дефектов) и сопоставление получаемых при контроле изображений с содержимым базы данных методами корреляционного анализа. Для этого фирмой Sonotron уже выпущена на рынок программная аппликация EXPERT, работающая с изображениями в формате системы ISONIC.

Система нашла широкое применение для ультразвукового контроля ответственных объектов во многих странах.

Имеется вариант системы с автономным питанием. Возможна связь через интернет со специалистом-экспертом, ответственным за оценку допустимости дефекта. Этот специалист наблюдает за процессом контроля и может попросить совершить дополнительные операции, необходимые для квалификации дефекта.

Система, подобная ISONIC, которая при ручном контроле сварных соединений осуществляет непрерывное слежение за текущими координатами преобразователя и картирование дефектов шва, предложена в [425, с. 486/498], но слежение за положением преобразователя осуществляется с помощью поверхностных волн. По мнению авторов книги, возможности предложенной системы значительно уступают системе ISONIC.

Установка типа "СКАРУЧ". Установка СКАРУЧ также, как и ISONIC предназначена для контроля сварных швов вручную с получением объективного документа о факте проведения контроля и его результатах Установка разработана и выпускается МНТП "АЛТЕС-ЛТД" и состоит из восьмиканального дефектоскопа и механоакустического блока, соединенных кабелем. Механоакустический блок имеет акустический блок и датчик измерения пройденного пути (ДП). В зависимости от задачи он может быть односторонним, т. е. предназначенным для размещения преобразователей с одной стороны шва, и двусторонним - для размещения преобразователей с двух сторон от шва.

Преимущественное применение получил двусторонний блок. Двусторонний блок выполняют либо нераздвижным, тогда он применяется для контроля диапазона толщин 5 ... 7 мм, либо раздвижным, тогда он применяется для контроля диапазона толщин до 25 мм. Раздвижной двусторонний блок позволяет изменять расстояние между подвесками преобразователей в зависимости от толщины сварного соединения и ширины валика выпуклости. Специальные раздвижные блоки применяют для контроля больших толщин - до 60 мм.

Подвеска преобразователей в блоке обеспечивает возможность их горизонтального и вертикального движения в процессе перемещения акустического блока вдоль сварного соединения. Для обеспечения постоянного и качественного прилегания преобразователей к поверхности контролируемого объекта в блоке установлены пружины, поджимающие подвески.

ДП обеспечивает измерение пути перемещаемого дефектоскопистом блока вдоль шва, а также определение координат и протяженности дефектов. На боковых стенках корпусов каждого механического приспособления прочерчена отметка, указывающая на начало контроля.

Акустический контакт обеспечивается трансформаторным или машинным маслом, которое предварительно наносят на поверхность ввода. Рабочая (контактирующая с изделием) поверхность акустического блока покрыта износостойким слоем (карбид вольфрама), что предохраняет его от истирания и существенно увеличивает срок службы. Шероховатость поверхности околошовных зон контролируемых изделий - в состоянии прокатной поставки в пределах Rz = 20 ... 80 мкм.

Двусторонний акустический блок установки представляет собой две акустические подвески с различным количеством (до шестнадцати) ПЭП, расположенных на разных сторонах от оси сварного соединения. Выбор углов ввода, расположение

ПЭП относительно друг друга и сварного соединения таковы, что применение различных схем и методик контроля позволяет выявлять дефекты во всем сечении сварного соединения. Система временного стробирования и микропроцессорная обработки принимаемых сигналов от дефектов каждым из ПЭП по разработанным алгоритмам позволяет идентифицировать тип дефекта (объемный, плоскостной, объемно-плоскостной) и определять его размеры (длину, развитие по высоте сечения).

В зависимости от толщины сварных элементов и радиусов кривизны, а также решаемых задач применяются различные типы акустических блоков. Они отличаются между собой различным расположением ПЭП внутри подвесок, применением ПЭП с определенными углами ввода, а также различным расположением подвесок с ПЭП относительно оси сварного соединения.

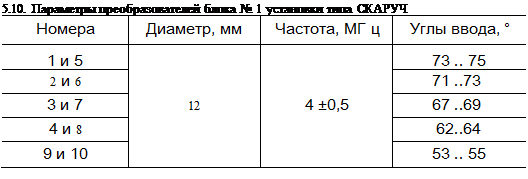

Например, для контроля плоских сварных соединений или соединений труб диаметром 325 мм и более, толщиной 4 ... 26 мм предусмотрена система ПЭП, выстроенных в одну линию (рис. 5.84). Для контроля соединения, толщиной 25 мм необходимо взять подвески акустического блока № 1, вставить их соответствующим образом (правая подвеска на правую сторону приспособления, левая на левую) в механический блок, зафиксировать винтами и раздвинуть до линии, под которой написано "Блок №1. Толщины 22 ... 26 мм". Аналогично устанавливаются другие акустические блоки. В качестве примера в табл. 5.10 приведены параметры преобразователей блока № 1.

Как видно из табл. 5.10, характерной особенностью применяемых ПЭП являются большие углы ввода (60 ... 75°), а особенностью схем контроля - широкое применение эхозеркального и зеркальнотеневого методов. Применение частот

3,5 ... 5,0 МГц и диаметра пьезопластин 12 мм обусловило отсутствие поверхност-

ных волн (что обосновано далее) и максимальное соотношение сигнал/помеха для малоуглеродистых сталей. Большие углы ввода обусловили широкие диаграммы направленности (большие углы раскрытия) преобразователей. Это дает возможность охватить все сечение шва с равномерной чувствительностью по толщине и ширине шва и наименьшей зависимостью амплитуд сигналов от угла наклона дефектов.

ЗТ-метод позволяет постоянно следить за качеством акустического контакта и компенсировать его ухудшение. Обнаружение дефектов, оценка их размеров и характера осуществляются одновременно по данным эхо - (по совмещенной и раздельной схемам), эхозеркальным, зеркально-теневым методами, а там, где это возможно, также с использованием методов, основанных на трансформации волн. Сопоставление сигналов при контроле всеми методами выполняется при совместной обработке данных, полученных при всех тактах контроля, и резюмируется в оценке характера и размера дефекта.

Один из основных элементов акустической системы - PC-наклонный спаренный преобразователь, который реализует схему корневой тандем (см. разд. 5.1.5) с большими углами ввода. Его применение дало возможность существенно снизить уровень акустических помех от провисаний и валиков сварных швов, проводить контроль толстых швов без поперечного сканирования. Преобразователь имеет

дополнительный излучающий элемент, благодаря которому автоматически контролируется качество акустического контакта и компенсируется влияние шероховатости как поверхности ввода, так и донной поверхности.

Несмотря на большой угол ввода, преобразователь практически не реагирует на поверхностные волны, так как излучатель (расположенный впереди) демпфирует возможно образующуюся поверхностную волну на пути к приемнику. Преобразователь хорошо обнаруживает поверхностные трещины при различной их ориентации. Изменение угла наклона трещины к поверхности на ±20 ° вызывает ослабление амплитуды эхосигнала не более чем на 6 дБ.

Результаты контроля выводятся печатающим устройством на стандартный лист бумаги (210 х 290 мм) с указанием параметров дефектов: координат расположения на сварном соединении; протяженности (длины) вдоль оси сварного соединения; предполагаемого типа (характера); величины развития по высоте. Кроме этого на цифропечать выводятся такие вспомогательные данные, как дата и время проведения контроля, номер изделия, номер проконтролированного шва, его толщина, суммарная длина проконтролированного участка шва.

Используется система сжатия информации. Повторяющаяся последовательность результатов заменяется маркером повтора. Повтором считается резуль

тат, при котором данные по соотношению амплитуд всех сигналов не изменяются более чем на 2 мм пути контроля. Применяемый алгоритм позволяет сжимать информацию в 2 ... 8 раз, что позволяет соответственно увеличить объем контроля без очистки памяти.

Установка малогабаритна, проста в эксплуатации, даже не требует специальной подготовки персонала и настройки по образцам. Ручной способ контроля позволяет проводить контроль сварных соединений оперативно и производительно, а автоматическая расшифровка результатов контроля позволяет принимать решение либо сразу (по экрану дефектоскопа), либо после распечатки документа контроля на принтере, что существенно снижает время контроля и повышает его надежность.

Опубликовано в

Опубликовано в