СРЕДНЕ — И ВЫСОКОПЛАВКИЕ ПРИПОИ

1 апреля, 2016

1 апреля, 2016  admin

admin Алюминиевые припои. Алюминий со многими элементами образует двойные, тройные и четверные эвтектики с температурами плавления от 600 до 29,8 °С (А1—Са) и даже ниже нуля —до -39,8 °С (Al-Hg).

Большинство тройных и четверных эвтектик, содержащих алюминий, малопластичны и не деформируются. Некоторые тройные эвтектики на основе алюминия исследованы в качестве припоев. Многие из них оказались непригодными для пайки алюминия и его сплавов не только вследствие малой пластичности, но и слабой сопротивляемости коррозии.

Наиболее широкое применение в качестве припоя получила двойная эвтектика А1—11,77% Si (температура плавления 577 °С) и сплавы на ее основе (табл. 13). В качестве припоев часто применяют и доэвтектические сплавы системы А1 — Si с температурой солидуса 577 °С. Эти припои обладают хорошими литейными свойствами и лучшей, чем другие алюминиевые припои, коррозионной стойкостью, меньшей химической эрозионной активностью.

Некоторым недостатком припоев на основе А1—Si является их голубовато-серый цвет по сравнению с белым цветом алюминия и сплавов алюминия, содержащих медь. При анодировании сплавы

|

Таблица 13. Алюминиевые припои *

* Пайка возможна с флюсом Ф34А. ** Пайка в ваннах из флюсов Ф380, № 17 и др. |

на основе А1—Si при содержании более 3 % Si приобретают темно-серый цвет.

При добавке в алюминий 20—30 % Zn и образовании сплавов А1—Zn с относительно небольшим интервалом кристаллизации (например, припои ПАКЦ, П575А) температура их плавления снижается. Сплавы А1—Zn, легированные чистым цинком, имеют сравнительно высокую коррозионную стойкость в условиях умеренной и тропической атмосферы. Сопротивляемость коррозии сплавов А1—Zn значительно снижается при наличии примесей.

Эвтектику А1—33 % Си с температурой плавления 548 °С не используют в качестве припоя из-за ее хрупкости. Широкое применение нашел эвтектический сплав А1—Si—Cu(Al—CuAU— Si) с температурой плавления 525 °С (припой 34А) и сплавы, близкие к нему, богатые медью, а также сплавы системы А1—Си—Si, содержащие относительно немного меди и кремния, например припой П590 (10 %Си и 1 % Si).

Существенный недостаток алюминиевых припоев с германием — их низкая пластичность и неспособность к прокатке при содержании более 13—14 %Ge.

Вполне удовлетворительные технологические характеристики имеют припои следующих составов (%): 1) 5 Si, 31 Ge, А1— остальное (/пл = 460-5-500 °С); 2) 4 Si, 34 Ge, А1 — остальное (/пл = 455-і-485°С); 3) 3,5 Si, 36 Ge, Ge — остальное (/Пл = 422-г - 486 °С).

Силумин, содержащий магний, оказался вполне пригодным для пайки стеклянных отражателей с алюминиевой подложкой в дорожных знаках и сигналах. Для этой цели использован припой А1—(4—13%)Si— (4—6%)Mg в виде плакированного слоя (5—10 % его толщины) на алюминии (паяемом металле). Пайку выполняют после нагрева алюминиевого сплава в интервале температур 566—635 °С с укладкой на него при покачивании стеклянного отражателя (например, в виде шариков), подогретого до температуры 427—538 °С.

По данным К. Н. Башкова и других, легирование силумина А1— (5—12%)Si—(1,5—6 %)Mg никелем (2—6%) позволяет снизить химическую эрозию паямого металла в припое и повысить прочность паяного соединения.

Другим путем снижения эрозионной активности силумина, содержащего более 1,5 %Mg, является легирование его германием и медью, образующими более легкоплавкие и менее богатые алюминием эвтектики. По данным А. А. Суслова и других, состав такого припоя (%): 5—10 Ge, 5—12 Si, 10—15 Си, 1—6 Mg, А1— остальное.

Силумины без магния с пониженным содержанием кремния и цинка также образуют прочные и коррозионно-стойкие паяные соединения. Состав припоев (%): А1—(15—22)Си—(1—5)Si— (7—16)Zn; температура плавления 480—560 °С. Понижение содержания кремния обеспечивает также возможность анодирова

ния паяных швов. Паяное соединение отличается хорошей пластичностью при изгибе, ковке и прокатке. Электросопротивление припоев 0,000021 Ом-мм2/м (20—100 °С); плотность 3 г/см3. Припой пригоден для флюсовой пайки и хорошо затекает в капиллярные зазоры. С уменьшением в припоях содержания меди и введением в них серебра (1 —14 %) и индия (менее 0,2 %) силумины лучше растекаются и образуют более коррозионно-стойкие паяные швы. По данным Нисимура Макото, состав таких припоев (%): 1 —14 Си, 3—5,8 Si, 1—8 Zn, 1 —14 Mg и менее 0,2 In.

Увеличение в силуминах содержания цинка до 30—35 %9 меди до 10—20% (при содержании кремния 0,3—10%) обеспечивает температуру плавления припоев в интервале 400—460 ° С. Эти припои также отличаются высокими механическими свойствами, коррозионной стойкостью, хорошей смачиваемостью и электрической проводимостью. Подобные свойства имеют также припои, содержащие 0,5—22 % Си, 0,5—14 %Si, 0,5—55 % Zn и 0,05—1 % Сг; температура плавления 400—540 °С. Введение хрома, по-видимому, способствует повышению их коррозионной стойкости.

Самофлюсуемость силуминов с 10 % Si обеспечивается при введении в них 0,1—0,001 % лантанидов (Заявка 54-95956 Япония, кл. 12 В 22 (В 23 К 35/30). Такой припой лучше применять в виде плакированного слоя на листах паяемого металла (5—10 % их толщины). Пайку с таким припоем ведут в вакууме (p = 2,66X X Ю~3 Па). Паяные соединения имеют плавные галтельные участки.

Для бесфлюсовой пайки алюминия в припои вводят легкоиспа - ряющиеся компоненты: висмут, кадмий, цинк, сурьму, стронций, барий, натрий, литий, фосфор. Припои такого типа А1—(8—11) % Si— (0,05—10) %К, где К — один из легкоиспаряющихся элементов. Особенно эффективны компоненты: висмут, цинк, кадмий, сурьма, стронций, барий в количествах 5—10 %. У таких припоев, нанесенных предварительно в виде плакированного слоя, при пайке в результате испарения указанных элементов легко диспергирует пленка оксида алюминия, что обеспечивает процесс пайки в проточной защитной атмосфере или в форвакууме при температуре 580—600 °С в течение 3—10 мин. Паяные соединения из сплава АМц имеют сопротивление срезу 98—137,2 МПа, высокую коррозионную стойкость в условиях тропиков. Припои такого состава в виде компактных кусков пригодны для капиллярной пайки при условии предварительной их укладки в открытый питатель в верхней детали или для некапиллярной пайки с предварительной разделкой кромок.

Серебряные припои. Большие возможности для изменения свойств припоев дает легирование серебра медью, поэтому большинство серебряных припоев содержат медь. Для системы сплавов Ag—Си характерно образование простой пластичной эвтектики с 72 % Ag и температурой плавления 778 °С. Высокая пластичность двухфазных сплавов системы А1—Си, состоящих из твердых 104

растворов на основе серебра и меди,— одна из основных причин их применения в качестве припоев.

Припои Ag — Си не содержат элементов С ВЫСОКИМ давлением пара, имеют низкое электросопротивление и пригодны для пайки вакуумной аппаратуры.

Припои Ag — Си не содержат элементов С ВЫСОКИМ давлением пара, имеют низкое электросопротивление и пригодны для пайки вакуумной аппаратуры.

Способность цинка резко снижать температуру плавления серебряных и медных сплавов используют при введении его в припои системы Ag — Си. Малая стоимость цинка имеет при этом немаловажное значение.

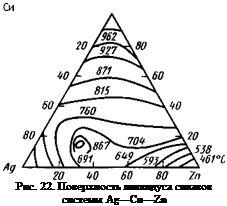

Для сохранения двухфазности припоев Ag—Си—Zn количество цинка не должно превышать 21 % ПРИ значительном содержании меди, необходимой для его удержания в твердом растворе (рис. 22). По составу припои Ag — Си не выходят за область существования ар, 2- или (аі + а2)-фаз (табл. 14).

Временное сопротивление литых припоев системы Ag—Си—Zn марок ПСр 25 и ПСр 45 равно соответственно 274,4 и 294 МПа, а сопротивление срезу соединений из латуни Л62 составляет 221 МПа после пайки припоем ПСр 25 и 279,3 МПа после пайки припоем ПСр 45.

Кадмий и олово позволяют еще больше снизить температуру ликвидуса как однофазных, так и двухфазных сплавов на основе Ag—Си, но растворимость этих элементов в серебре и меди меньше, чем цинка, и образующиеся интерметаллиды сильно снижают пластичность и прочность сплавов; так, 1 % Cd снижает температуру плавления меди на 7,5 °С, но введение в нее 2 % Cd вызывает образование хрупкой фазы СигСб. Растворимость кадмия в серебре больше (~40 %), чем в меди, поэтому в сплавах

|

Таблица 14. Серебряные припои, содержащие медь

* Содержит ~0,2% Li ** Температура солидуса припоев 779 °С. |

Рис. 23. Температурные области

кристаллизации серебряных при-

поев:

1 — трехкомпонентного; 2 — четы-

1 — трехкомпонентного; 2 — четы-

рехкомпонентного

систем Ag — Си — Cd и Ag — Си — Zn можно снизить температуру плавления, сохранив двухфазную структуру aAg — aCu, что труднее сделать в сплавах, содержащих вместо кадмия олово. Сплавы Ag—Си послужили основой для разработки относительно легкоплавких припоев системы Ag—Си—Zn.

Достаточная пластичность припоев четверной системы возможна при соотношении элементов, обеспечивающих температуру ликвидуса не ниже 605 °С, а температуру солидуса не ниже 590 °С. Некоторые из этих припоев обладают тем свойством, что их температура пайки может находиться ниже температуры ликвидуса. Наименьшая температура пайки стали пластичными припоями системы Ag—Zn—Cd—Си равна 610 °С при содержании в них 40 % Ag.

Припои этой системы с более широкими интервалами кристаллизации (например, припой ПСр 37,5) удобны для пайки изделий с зазорами шириной до 0,5 мм, а припои с более узким интервалом кристаллизации (например, припой, содержащий 40 % Ag, 20 % Cd, 19 % Си, 21 % Zn; tnл = 630^-595 °С, /п = 610 °С),— для пайки изделий с относительно небольшими зазорами (^0,2 мм).

Для создания преимущественно двухфазной структуры в этих сплавах с достаточной пластичностью содержание меди не должно быть ниже 25 %, суммарное содержание цинка и кадмия не выше 40 %. Эти припои содержат серебро и медь в соотношении, близком к таковому в эвтектике Ag—Си. Замена части цинка кадмием в припоях, состоящих из а- и аг-фаз, приводит к повышению температуры ликвидуса. Растворимость кадмия в меди весьма незначительна по сравнению с растворимостью цинка в меди, а также кадмия в серебре.

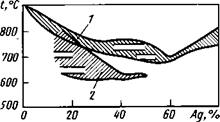

Эти сплавы имеют двухфазную структуру, характерную для двойной эвтектики Ag—Си с небольшим количеством избыточных первичных фаз. Типичное изменение температурного интервала кристаллизации припоев системы Ag—Си—Zn—Cd, по Г. Р. Брукеру и Е. В. Битсону, представлено на рис. 23. Дальнейшее понижение температуры плавления припоя ПСр 40 путем повышения содержания цинка или кадмия сопровождается появлением в нем значительного количества интерметаллидной фазы и резким охрупчиванием.

Соединения, паянные припоями системы Ag—Си—Zn—Cd, теплостойки примерно до 400 °С, а припои системы Ag—Си—Zn—

до температуры 500 °С в связи с упрочнением твердого раствора на основе серебра. При пайке сталей двухфазные припои на основе Ag—Си имеют важное преимущество по сравнению с припоями на основе а-латуней: они не проникают по границам зерен. Это связано с более низкой температурой плавления припоев первой системы, когда диффузионные процессы протекают с меньшей скоростью.

Значительное снижение температуры плавления припоев системы Ag—Си может быть достигнуто легированием их сурьмой в количестве 10—30 %. Однако такие припои имеют низкую пластичность и поэтому применяются весьма ограниченно.

Олово по своему действию на температуру плавления припоев Ag—Си подобно кадмию и цинку. Так как растворимость олова в серебре и меди значительно меньше, чем кадмия и цинка, то его вводят в серебряные припои в сравнительно небольших количествах. В противоположность цинку и кадмию олово обладает малым давлением пара, поэтому припои системы Ag—Си—Sn могут применяться для пайки вакуумных приборов в отличие от припоев системы Ag—Си—Zn—Cd. В припоях, применяемых для пайки вакуумных приборов, содержание цинка и кадмия не должно превышать 0,005 %.

Количество олова, вводимого в серебряные припои, чаще всего составляет 3—5 %, хотя известны отдельные случаи применения припоев с 10—15% Sn (табл. 15).

Олово в небольших количествах (5—7 %) вводят в припой ПСр 92 (Ag—7,5 % Си) для повышения коррозионной стойкости в атмосфере, содержащей H2S и SO4, а также в морской воде или при нагреве на воздухе. Одновременно увеличиваются твердость, прочность и электросопротивление припоя.

Серебро является хорошей основой для создания припоев с более высокой температурой пайки (выше температуры его плавления). Для этой цели используют легирование серебра элементами, образующими с ним непрерывный ряд твердых растворов (Au, Pd) или хорошо растворимых в нем (Мп). В серебряные припои вводят также никель. Никель с серебром очень мало растворимы в твер-

|

Таблица 15. Серебряные припои с оловом

* Припой содержит 25,3—26,7 % Cd. |

дом и в жидком состояниях, поэтому никель вводят только в двухфазные сплавы, содержащие медь, в которой этот металл растворяется.

Введение в серебро марганца несколько повышает температуру ликвидуса. Содержание марганца в припоях системы Ag—Мп обычно не превышает 25 % (с целью сохранения однофазности). Дальнейшее увеличение содержания марганца снижает пластичность припоев. Температура ликвидуса припоя Ag—15 % Мп составляет 980°С, температура пайки — 1000 °С.

Припой Ag—15 % Мп пригоден для работы до температуры 425 °С, тогда как припой ПСр 72 пригоден для изделий, работающих при температуре не выше 370° С. Однако соединения из хромистых сталей, не содержащих никеля, паянные припоем Ag— 15 %Мп, склонны к щелевой коррозии. По мнению С. Н. Систера и др., легирование серебряных припоев никелем (2—2,5) % предотвращает развитие щелевой коррозии в пограничных слоях между сталью и паяным швом вследствие образования между ними промежуточного тонкого слоя никеля.

Легирование припоев системы Ag—Си марганцем или марганцем и никелем позволило улучшить некоторые их свойства. Первоначально никель и марганец добавляли в серебряно-медные припои для их осветления, но, как оказалось впоследствии, они имеют и другое важное значение. В зависимости от соотношения никеля и марганца можно изменять цвет, температуру плавления и прочность припоев; никель (входя в твердый раствор) повышает, а марганец снижает температуру ликвидуса серебряных припоев, содержащих значительное количество меди, и повышает теплостойкость соединений (ПСр 37,5). Прочность серебряных припоев повышается при добавке никеля без снижения пластичности.

В припоях системы Ag—Си—Мп марганец также служит хорошим раскислителем. Жидкотекучесть, смачиваемость и прочность припоев системы Ag—Си—Zn повышаются при введении в них марганца и никеля. Поэтому в серебряно-медные припои обычно вводят 1—5 % Ni и 5—15 % Мп.

Весьма перспективен легирующий компонент серебряных припоев — палладий. Легирование припоев Ag—Мп палладием (20— 30%) повышает рабочую температуру паяных швов стальных изделий более чем на 200 °С. При пайке серебряно-марганцевыми припоями с палладием Ag—Pd—Мп необходима сравнительно высокая температура.

Припои такого типа, содержащие палладий (64 % Ag—33 % Pd — 3 % Мп, температура пайки ~ 1200—1230 °С и 75 % Ag — 20 % Pb — 5 % Мп, температура пайки 1120 °С), нашли применение за рубежом. Согласно М. Д. Белвару, эти припои сохраняют достаточно высокую прочность до температуры 650 °С, но при температуре 800 °С имеют низкую жаростойкость, а временное сопротивление достигает 48—75,5 МПа.

Введение палладия в серебряные припои способствует

также улучшению смачивающей способности их при пайке сталей.

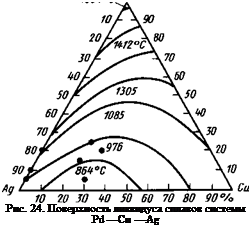

Припои Ag — Си — Pd (рис. 24) и Ag — Pd —

Припои Ag — Си — Pd (рис. 24) и Ag — Pd —

Мп в жидком состоянии не вызывают химической эрозии стали и поэтому пригодны для пайки тонкостенных конструкций. Соединения из коррозионно-стойких сталей, паянные припоями Ag — Pb — Мп, менее склонны к коррозии, чем соединения, паянные припоем Ag — Мп.

Припои Ag—Pd—Мп применяют для пайки сталей, никелевых сплавов со сплавами на основе никеля, меди, кобальта, золота, железа, молибдена, вольфрама и др. Палладий в припое ПСр 72 способствует повышению прочности и коррозионной стойкости в паяных соединениях. Легирование серебра 10—12 % Pd, как показал Д. В. Руза, оказывается достаточным для снижения угла смачивания до нуля в сухих водороде или аргоне, а при 20 % Pd и в непросушенных водороде или аргоне — при пайке сталей. Введение 6 % Pd в припой ПСр 72 обеспечивает высокую вакуумную плотность паяных швов.

Небольшие количества фосфора (~ 1 %) при пайке меди и лития (0,2—0,5 %) при пайке сталей делают серебряные припои системы Ag — Си способными к самофлюсованию. Припой ПСр 71, легированный 1 % Р, хорошо растекается без флюса по меди на воздухе (при условии достаточно быстрого нагрева при пайке).

Большое значение для свойств паяных соединений из сталей имеют примеси некоторых элементов в серебряных припоях. Чрезвычайно вредны примеси алюминия, кремния, фосфора, серы.

При содержании в серебрянных припоях более 0,01 % А1 (алюминий может попадать в жидкий припой, в частности, из алюминиевой бронзы или сплавов А1—Ni—Со при пайке их со сталью) образуются малопрочные соединения из-за повышенной хрупкости, обусловленной образованием на границе шва со сталью хрупких интерметаллидных прослоек.

Содержание кремния в паяных швах исходя из этих соображений должно быть также ограничено. Паяные соединения из кремнистых сталей с ^2 % Si, выполненные серебряными припоями, отличаются пониженной пластичностью, которая обусловлена образованием хрупкой прослойкой фазы FeaSi между сталью и паяным швом. Паяные швы, выполнение припоем ПСр 72, в кото -

ром 1 % Ag заменен кремнием, при изгибе легко отслаиваются от основного металла по хрупкой интерметаллидной прослойке, богатой кремнием.

Примеси сотых долей процента фосфора в серебряных припоях существенно ухудшают пластичность и прочность паяных соединений из сталей. Подобное действие фосфора обусловлено образованием по границам шва и паяемого металла прослойки химического соединения РезР.

Аналогично этому попадание в паяные швы, выполненные серебряным припоем, серы, например при пайке автоматных сталей, содержащих до 0,3 %S, приводит к снижению прочности и сопротивления срезу паяных соединений вследствие образования хрупких прослоек по границе шов — основной металл. В серебряных припоях (> 25 % Ag) допускается суммарное содержание Fe, Mn, Si, А1, Р не более 0,5 %, что сохраняет временное сопротивление разрыву паяных соединений на уровне до 490 МПа.

Замена части серебра никелем и марганцем (в сумме 10— 16 %) повышает жаропрочность припоев (например, припой 49% Ag — (10—16) %Ni или Mn, остальное Си). По данным Н. Вуиха, эти пропои пригодны для пайки молибдена и вольфрама.

Н. Н. Туторская предложила заменить никель палладием (1 —5 %), германием (9—11%). Содержание серебра в таких припоях составляет 9—11%, Си — остальное. Температура пайки 940—970 °С. Соединения, паянные такими припоями, стойки в тропической атмосфере и не испаряются в вакууме.

О. Кнотек установил, что сохранение высоких механических свойств, характерных для соединений, паянных припоями с 40 % Ag, может быть обеспечено и после пайки припоями, содержащими серебро в пределах 30^Ag^40%, при условии, если содержание меди и цинка определяется по формулам: %Cu= 19 + + 0,8(40—% Ag) и % Zn = 22 + 0,2(40—% Ag), Cd — остальное. Предложены припои, содержащие 13—28 % Ag, 25—40 % Си, 20—35 % Zn, 10—25 % Cd, легированные 0,5—5 % Ni и 0,05— 0,5 % Si. У этих припоев электросопротивление, коррозионная стойкость и механические свойства не ниже, чем у припоев, содержащих более 38 % Ag.

Полагают, что медь обеспечивает прочностные и пластические свойства серебряных припоев, кадмий — их растекаемость, олово — стабильность температурного интервала плавления, цинк улучшает технологичность припоя, особенно при пайке коррозионно-стойких сталей, марганец и никель способствует измельчению структуры и повышению пластичности припоев.

Соединения из коррозионно-стойких сталей, паянные серебряными припоями системы Ag—Си—Zn—Cd с 50 % Ag, легированные 3 % Ni, имеют высокую стойкость в морской воде и каустике. Соединения, паянные припоями системы Ag—Си—Zn с 40 %Ag, легированные 2 % Ni, нашли применение в пищевой промышленности [16].

по

Легирование палладием и никелем медно-серебряных припоев повышает их температуру плавления. Такие припои отличаются высокой смачивающей способностью при пайке сталей, почти полным отсутствием химической эрозии паяемого металла, высокой теплопроводностью и в жидком состоянии не вызывают охрупчивания паяемого материала при их контакте. Состав таких припоев (%):

1) (1—7,5)Си—(0,5—3,5) Ni—(1 —10) Pd, Ag — остальное и 2) (3,9—4,9) Си, (0,9—1,2) Ni, (4,5—5,2) Pd, Ag — остальное. Содержание примесей в припоях не должно превышать 0,15 % [16].

По данным Р. Е. Ковалевского, аналогично действуют в серебряно-медных припоях с литием или бором добавки кобальта (0,2— 2,5%) или газопоглощающих металлов — титана, циркония, галлия, всего в количестве 0,6 %. Такие припои пригодны и для пайки металлов с керамикой.

Добавки индия и олова в серебряно-медные припои обеспечивают высокую их смачивающую способность и прочность шва.

Припои системы Ag — Си — Sn пластичны и при определенном соотношении компонентов более легкоплавки, чем припой ПСр 72, но обладают примерно в 10 раз меньшей электрической проводимостью, чем эвтектический припой системы Ag—Си. Припой Си—60 % Ag—10 % Sn имеет температуру плавления на 80 °С ниже, чем припой ПСр 72; его температура плавления 598— 7134=5 °С, интервал кристаллизации 115 °С.

Припой (10—15) % Ag—(5—60) % Си—(30—35) % Sn плавится в интервале температур 570—680 °С, имеет ав = 235,2 МПа, а припой (20—30) % Ag—(40—50) % Си—(25—30) % Sn плавится в интервале температур 495—680 °С и его ов = 235,9 4- 254,8 МПа.

Сталь и ковар в контакте с жидким припоем такого состава склонны к охрупчиванию и поэтому должны перед пайкой гальванически быть покрыты слоем никеля (3—5 мкм). Паяные соединения из стали 50 после пайки в водороде имеют тср= 146,04- 430 МПа, а после пайки в газовом пламени тср = 166,6 МПа, т. е. ниже, чем у соединений из той же стали, паянных припоем ПСр 72 (Тср= 179,3 МПа).

Особенно заметное активирование серебряных припоев при пайке хромоникелевых сталей, бронз, керамики, ковара, композиционных сплавов с вольфрамом обеспечивается при легировании их титаном, цирконием и индием. Один из таких припоев имеет состав (%): 68,8 Ag, 26,7 Си, 4,5 Ті. В припой могут входить кремний, олово, германий, марганец, никель, кобальт в количестве всего до 50 % [16].

Для пайки керамики в вакууме использован порошковый припой состава (%): 42 Ag, 18 Си, 35 РЬ, 5 Ті; температура плавления припоя 860 °С. Свинец введен для понижения температуры плавления и уменьшения коэффициента линейного расширения, который у такого припоя меньше, чем у керамики. Поэтому при высокотем

пературной пайке обеспечивается плотный контакт между керамикой и кольцом припоя. Для соединения керамики из А120з с кова - ром использовали припои: 72 % Ag — 28 % Си и 64 % Ag—26 % Си—10 % Sn, в которые вводили 2—4 % Ті; пайку вели в вакууме при температуре 850—940 °С.

Припои с повышенным содержанием титана обычно изготовляют прессованием из смеси порошков, составляющих металл. Пайку керамики [а = (7—5,5) 10—7 °С — 1 ] с металлами, имеющими существенно больший коэффициент линейного расширения, выполняют серебряными припоями, содержащими титан или цирконий в количестве не менее 30 %; температура плавления припоя при этом достигает 1260—1280 °С. Это позволяет избежать образования трещин в керамике и в паяном шве. Однако при содержании в припое титана или циркония более 70 % соединения имеют низкую прочность. Оптимальный по составу припой 45 % Zr—0,5 % Li — Ag. Пайку таким припоем ведут в сухом аргоне. Титан и цирконий в припой лучше вводить в виде гидратов, которые необходимо смешивать с порошком серебра с литием, точно выдерживая состав припоя.

Припои Ag—5 % А1 и А1—5 % Ті при пайке титана обладают хорошей растекаемостью и образуют плавные галтельные участки. Температура плавления припоев 913 °С. Однако соединения из титана, паянные этими припоями, имеют пониженную прочность и коррозионную стойкость. Снижение температуры плавления серебряных припоев достигается при легировании их легкоплавкими элементами, например оловом, но при этом вследствие образования в шве химического соединения титана с оловом и повышения диффузионной пористости происходит снижение пластичности паяного соединения. Легирование припоев особолегкоплавким элементом — галлием позволяет сохранить высокие механические свойства паяного шва и снизить температуру пайки на ~60 °С.

|

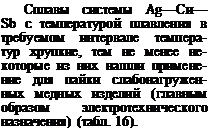

Припой 75 % Ag— 5 % Мп—20 % Pd обладает низкой эрозионной активностью при пайке коррозионно-стойких сталей и нашел применение для пайки тонкостенных трубок камер сгорания ракетного двигателя; припой 68 % Ag—27 % Си—5 % Pd применяют для соединения магнетронных трубок, припой 65 % Ag—20 % Си—15 % Pd — для впаивания бериллиевых окон в корпуса из монеля В рентгеновских труб - Таблица 16. Припои из сплавов ках [16]. системы Ag —Си —Sb

|

Состав припоя, %

При ме чани е. Последний припой содержит 1 —1,5 % Р. |

Последний припой (см. табл. 26), поданным рентгеноструктурного анализа, состоит в основном из фазы (Ag, Cu^Sb, имеющей плотно упакованную гексагональную кристаллическую структуру с параметрами: с = 4,71 -10~10 м; а = 2,91*Ю~10 м; с/а= 1,62. Добавка фосфора делает припой самофлюсующим при пайке меди. Первый и третий припои применяют для пайки электрооборудования. Сделаны попытки снижения содержания серебра в припоях с сурьмой. Для этого в них введены цинк и кадмий. Припой Ag—40 % Си—20 % Zn—10 % Cd—20 % Sb имеет температуру ликвидуса 460 °С. Для улучшения механических свойств припой может быть легирован никелем, палладием, кремнием, кобальтом, литием, всего до 10 % каждого или в сумме. Температура ликвидуса таких припоев не превышает 549 °С, припои пластичны и пригодны для пайки металлов высокой плотности [16].

Припой 72 % Ag—28 % Си обладает высокой теплопроводностью и поэтому пригоден для пайки соединений из разнородных металлов, обладающих весьма различными коэффициентами теплопроводности, или при большой разностенности деталей.

Понижение высокой теплопроводности серебряных припоев достигается введением в них индия и палладия вместо серебра в количествах 5,5 % In и 2,2 % Pd. Припой 92,5 % Ag—7,4 % Си— 0,2 % Li, применяемый для пайки сотовых панелей из коррозионно- стойких сталей, при введении в него индия и палладия в указанных количествах приобретает низкую теплопроводность, что предотвращает передачу теплоты в паяемом изделии при эксплуатации.

Паяные соединения электровакуумных приборов, как правило, должны обладать высокой вакуум-плотностью. Поэтому они не могут содержать компоненты с высокой упругостью испарения, такие, как сурьма, цинк, кадмий. Вместо этих важнейших депрессантов серебряных припоев в них вводят легкоплавкие и особолегкоплавкие элементы, такие, как олово и галлий.

Серебряные припои с большим содержанием олова или германия малопластичны, и поэтому фольгу из них готовят в виде слоистых лент, состоящих из пластичных составляющих припоя.

Для пайки радиотехнических устройств из меди, никеля, серебра Н. Н. Туторская и другие предложили припой ПСрОМ 425, содержащий 41—44 % Ag, 8,5—11,5 % Си, 46—49 % Sn, с температурой плавления 462—214° С, упругостью пара при температуре 450° С менее 0,133• 10~6 Па. Этот припой применяют для пайки серебра, меди, никеля в вакууме (р = 0,133• 10”2 Па) или в защитных средах. Припой в литом состоянии не прокатывается, и поэтому его изготовляют в виде пластичной трехслойной ленты, слои которой состоят из серебряно-медного сплава и олова. Толщина ленты припоя ПСрОМ 425 6 = 0,14-0,3 мм. Соединения, полученные при пайке этим припоем, способны выдерживать многократные ударные нагрузки и термоциклирование с резкими перепадами температуры от —60 до 250 °С; они стойки при климатических испытаниях.

Припои с низкой упругостью пара системы Си—Ag—Si состоят из 10—35 % Ag, 0,5—2,2 % Si, остальное — медь. Пригодны для пайки стали в вакууме или в восстановительной атмосфере и хорошо смачивают их. Паяные швы соединений обладают высокой прочностью на изгиб и разрыв.

Вакуум-плотные соединения могут быть получены при применении серебряных припоев, легированных галлием и оловом. По данным Л. Л. Гржимальского и В. С. Расторгуева, такой припой может содержать 69,5—70,7 % Ag, 26,3—37,7 % Си, 1,7—2,3 % Sn, 0,8—1,2 % Ga.

Для пайки сталей и алюминиевых сплавов предложены припои без кадмия и цинка, легированные оловом и индием, с температурой плавления 580—640 °С. Температуру плавления, равную 600 °С, имеет припой Ag—31,4% Си—11,5% Sn—14,9 In.

Для пайки узлов электроприборов и аппаратуры средств связи Иванага Синьитиро предложил припой системы Ag — Al — Ge с температурой плавления 500 °С. Припой малопластичен, трехслойная лента из этого припоя может быть получена путем прокатки; наружные слои ленты состоят из серебра, а между ними находится лист из сплава алюминия с германием, в котором соотношение этих компонентов припоя составляют соответственно от 7:3 до 4:6. В зависимости от соотношения алюминия и германия во внутреннем листе и толщины наружных листов содержание серебра в припое может изменяться от 5 до 50 %. Такой припой хорошо растекается по паяемому металлу. Коррозионная стойкость паяных соединений высокая.

К важнейшим тенденциям легирования среднеплавких серебряных припоев за последние 10 лет можно отнести снижение в них дефицитного серебра; исключение кадмия, образующего при пайке токсичные оксиды; упрочнение паяного шва и улучшение его сцепления с паяемым металлом; снижение упругости испарения компонентов припоев при высокотемпературной пайке и в условиях работы паяных соединений в вакууме; повышение коррозионной стойкости соединений из коррозионно-стойких сталей; увеличение смачивающей способности припоев, особенно при пайке сталей; снижение температуры плавления припоев. При этом в значительной степени были использованы современные представления о свойствах и влиянии физико-химического взаимодействия легирующих компонентов серебряных припоев между собой и с паяемыми металлами на технологические, механические, физико-химические свойства паяных соединений.

В связи с необходимостью упрочнения паяных соединений в припой были введены такие элементы, как кремний, марганец, титан, никель, литий, фосфор, палладий. Наиболее эффективными в этом отношении оказались элементы, имеющие высокое химическое сродство по отношению к компонентам и основе паяемых материалов и образующие с ними химические соединения (кремний, фосфор, титан), а также образующие непрерывные ряды твердых 114

растворов (марганец и палладий). Кобальт и никель менее химически активные элементы: кобальт образует монотектику с медью, нерастворим в серебре и только с железом образует перитектику и ограниченные твердые растворы и поэтому может активизировать смачивание сталей. Никель образует твердые растворы с медью и железом, а с серебром — монотектику и поэтому может относительно слабо упрочнять медную фазу шва и несколько улучшать сцепление шва с паяемым материалом. Судя по диаграммам состояния лития с серебром, медью и железом, этот элемент в припоях, образуя с ними твердые растворы и химические соединения, должен их упрочнять. С медью он образует эвтектику и не взаимодействует с железом.

Исключение кадмия потребовало введения в припои систем: Ag—Си и Ag—Си—Zn других элементов-депрессантов, т. е. понижающих температуру плавления припоя. В связи с этим в припои были введены кремний (2—13%), олово (1 —10 %), а также индий (Заявка № 54-28253), Япония, кл. 12, В 22 (В 23 К 35/28)), марганец, сурьма, галлий, фосфор.

Такие компоненты, как литий, кремний, германий, индий, бор, кроме того, являются раскислителями оксидов при пайке. Никель, фосфор, хром повышают коррозионную стойкость паяных соединений.

Составы серебряных припоев приведены в табл. 17.

Повышенной способностью к смачиванию отличаются припои № 16, 17, предназначенные для пайки неравномерных зазоров, и № 3 — для хромированных поверхностей. Пригодными для пайки в вакууме и защитных атмосферах являются припой № 4, обладающий минимальной склонностью к ликвации и хорошо заполняющий широкие зазоры, и припой № 19 — очищенный от оксидов. Низким давлением пара в высоком вакууме обладают припои № 21 и 22; сверхпроводимостью отличается припой № 24, который, однако, непригоден для приборов, чувствительных к магнитным полям; наиболее высокую прочность имеют припои № 23 (апс = = 294 МПа) и № 1 (с кремнием аЦс = 460,6 МПа, без кремния ав = 279 МПа) при относительно высоком удлинении (26,5%). Коэффициент линейного расширения припоя № 1 на 5 % ниже, чем коэффициент линейного расширения припоев системы Ag—Си; малопластичны припои № 15, 24, 26, 27. При содержании марганца в припое № 23 меньше 15 % ухудшаются его технологические свойства, а при содержании марганца больше 20 % охруп - чивается паяный шов.

Серебряные припои системы Си—Zn—Ag—Cd при флюсовой пайке имеют наилучшую растекаемость и смачиваемость по латуни, хуже по меди и хуже всего по стали. По стали лучше всего растекается припой 35,4 %Ag—25,3 % Си—21,1 % Cd—18,2 % Zn (В Ag-2).

Следует отметить, что среди припоев с пониженным содержанием серебра припой ПСр 15 не нашел применения как заменитель

|

Таблица 17. Серебряные припои с кремнием, марганцем, никелем и другими элементами

|

припоев ПСр 40 и ПСр 45 из-за слишком широкого интервала интенсивной химической эрозии меди по границам ее зерен. При пайке им сталей по границе шва образуются прослойки хрупких химических соединений.

Медные припои. Чистая раскисленная медь МО, Ml, содержащая малое количество таких примесей, как висмут и свинец (0,02 % Bi, 0,005 % РЬ), и не содержащая летучих и других вредных примесей, весьма широко применяется для пайки углеродистых и легированных сталей, никеля и его сплавов в печах.

Медь хорошо смачивает сталь и растекается по ней, имеет более высокую прочность, чем легкоплавкие припои, высокую пластичность и менее дефицитна, чем серебро.

Недостатки меди как припоя заключаются в высокой температуре плавления (1083°С),склонности к образованию кристаллизационных трещин при пайке в окислительной среде (вследствие образования эвтектики Си—СигО).

Температура пайки медью находится в интервале 1100— 1200 °С (чаще всего 1120—1130° С) в зависимости от легирования сталей и сплавов. Медью паяют обычно в восстановительной или защитной газовой среде или с применением флюсов.

Особенности взаимодействия меди с другими элементами дают возможность создания припоев на ее основе с широким диапазоном температур пайки (700—1200 °С). При этом используют главным образом следующие особенности меди: образование легкоплавких эвтектик с фосфором при 707 °С и с серебром при 779 °С; образование ограниченных твердых растворов с цинком с узким интервалом кристаллизации; образование непрерывного ряда твердых растворов с марганцем, золотом, палладием, никелем. При легировании меди марганцем температура плавления припоя снижается до 870 °С (при 35 % Мп), золотом — до 889 °С (Аи). Легирование меди палладием и никелем вызывает непрерывное повышение температуры плавления припоя.

Кроме перечисленных компонентов медных припоев, в них добавляют олово (для снижения температуры и повышения жидко - текучести), кремний (для снижения температуры плавления, уменьшения испаряемости цинка), для упрочнения, а также для повышения кислостойкости. Заметное понижение температуры плавления медных припоев достигается легированием их индием. Для упрочнения добавляется железо и кобальт. Некоторые медные припои способны к самофлюсованию при добавке к ним фосфора или лития (иногда в сочетании с бором).

При дуговой пайке в среде защитных газов вместо чистой меди используют медь, содержащую следы щелочных, щелочно-земельных или редкоземельных металлов, легко отдающих электроны при зажигании дуги (например, 0,005 % Zn, 0,003 % Fe, 1,09 % Mn, 2,5 % Si; 0,07 % Се; Си — остальное), что обеспечивает стабильность дуги при зажигании и высокую производительность процесса пайки [32].

Наиболее легкоплавки медные припои на основе эвтектики Си—Р. Температура эвтектики считается равной 707 °С при содержании 8,23 % Р или 714 °С при 8,38 % Р. Последние данные более вероятны.

Медно-фосфористые припои очень жидкотекучи и хорошо затекают в зазоры. Вследствие повышенной склонности этих припоев к ликвации пайку следует выполнять быстро. Электрическая проводимость и теплопроводность медно-фосфористых припоев высокая, близкая к тем же свойствам меди, благодаря чему они находят применение в электропромышленности. Недостаток — невысокая пластичность, особенно эвтектического сплава; поэтому их применяют при пайке соединений, не подвергающихся значительным изгибам, ударам и обработке давлением. Медно-фосфористые припои используют для пайки меди, а также (в меньшей степени) для пайки серебра, молибдена и вольфрама.

Хорошее затекание указанных припоев дает возможность выполнять пайку при температуре ниже температуры их ликвидуса.

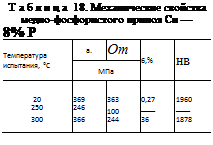

Припой Си—8 % Р имеет следующие механические свойства

в литом состоянии (табл. 18). Припой плохо работает при динамическом нагружении. Электросопротивление проволоки из припоя Си — 8 % Р диаметром 1,87 мм составляет 6,369 Ом-м (для меди в тех же условиях электросопротивление составляет 6,250 Ом-м). Припой пригоден для газопламенного, печного, индукционного нагрева и нагрева электросопротивлением [40].

Прочность стыковых соединений из стали или никеля, паянных медно-фосфористым или серебряно-медно-фосфористым припоями, значительно меньше (ав = 237,2 МПа), чем прочность припоя, что связано с образованием хрупкого слоя фосфидов железа или никеля. Фосфористая медь эвтектического состава имеет ав = = 323,4 МПа.

Прочность стыковых соединений из стали или никеля, паянных медно-фосфористым или серебряно-медно-фосфористым припоями, значительно меньше (ав = 237,2 МПа), чем прочность припоя, что связано с образованием хрупкого слоя фосфидов железа или никеля. Фосфористая медь эвтектического состава имеет ав = = 323,4 МПа.

Медно-фосфористые припои содержат 4—8,4 % Р. Преимущество этих припоев, кроме легкоплавкости и самофлюсования при пайке меди,— хорошая обрабатываемость давлением при температуре 450—650 °С, что позволяет изготовлять из них фольгу, ленту, проволоку, таблетки. Временное сопротивление стыковых соединений из меди и латуни, паянных медно-фосфористыми припоями, составляет 147—176,4 МПа. Для нахлесточных паяных соединений сопротивление срезу равно 235,2—323,4 МПа (при нахлестке от одной до трех толщин образца).

Необходимо учитывать, что паяные соединения из меди и ее сплавов, выполненные припоями системы Си—Р с содержанием фосфора менее 6 %, подвержены коррозии по границе шва при эксплуатации в сернистой атмосфере, например в атмосфере целлюлозно-бумажных заводов. При этом введение в припои 0,5— 8 % Zn улучшает коррозионную стойкость паяных соединений.

К элементам-депрессантам, разбавляющим медно-фосфористые припои, относятся олово и свинец. Олово вводят в припои в количестве, меньшем его предела растворимости в твердой меди при температуре 770 °С. Олово, кроме понижения температуры припоя, разбавления его и снижения в нем содержания фосфидов меди, служит в известной степени упрочнителем. Припой такого типа содержит 6—7 % Р, 2,5—3,5 % Sn, а также сурьму (1—3%), активно химически взаимодействующую с оловом и медью. Легирование припоя сурьмой в таком большом количестве не способствует повышению его пластичности.

Легирование Си—Р припоев свинцом в пределах 5—25 % позволяет обеспечить в структуре припоя значительное количество монотектики Си—РЬ.

Т. Н. Малин предложил вводить в медно-фосфористые припои 0,05—36 % РЬ. Состав такого припоя (%): 4,4—8 Р, 0,05—5 РЬ, Си’— остальное или 3—8 Р, 5—25 РЬ, Си — остальное.

Другое направление легирования медно-фосфористых припоев с целью снижения в них содержания фосфора и сохранения достаточно низкой температуры плавления — введение в них 28 % Zn и (0,3—0,5%)Ni + Sn; температура плавления припоев 700— 750 °С; временное сопротивление в литом состоянии 176— 215 МПа. При пайке содержание фосфора в шве снижается до 3,5 %, возрастает температура распайки. Припой хорошо заполняет большие капиллярные зазоры.

Фосфор активно соединяется с серебром и образует соединения AgP2 и AgP3. Фосфор растворим в жидком серебре при температуре 925 °С до 1,5 %, но при затвердевании интенсивно выделяется в виде элементарного фосфора. Введение в припои системы Си— Р—Si более 3 % Ag повышает ударную вцзкость паяных соединений из латуни, что, возможно, обусловлено частичным испарением фосфора из припоя в процессе пайки.

Исходя из этих соображений, С. В. Лашко, О. П. Бондарчук, Г. Н. Уполовникова предложили припой ПМФС 6-0,15 с пониженным содержанием фосфора, легированный кремнием или кремнием и серебром. Пределы содержания легирующих элементов в припое (%): 5—8 Р, 0,1 —1,5 Si, Си — остальное. Припой такого состава рекомендован для пайки изделий из меди и латуни, работающих без воздействия значительных ударных нагрузок; температура плавления припоя 725 °С, температура пайки 750—780 °С. Для изделий с повышенной ударной вязкостью паяных соединений предложен припой состава (%): 5—6 Р, 3 Ag, 0,15 Si, Си — остальное; температура пайки 750—780 °С. Данные по сопротивлению срезу соединений из латуни Л63, паянных припоем ПМФС6- 0,15 и другими, приведены в табл. 19.

Снижение температуры пайки латуней медно-фосфористыми припоями и некоторое улучшение их технологических и прочностных свойств достигаются введением в них 5—15 % Ag. По К. В. Фролиху, между серебром, медью и химическим соединением существует тройная эвтектика при температуре 646 °С состава (%): 17,9 Ag, 30,4 Си и 51,7 Рили 74,9 Си, 7,2 Р и 17,9 Ag. Эта эвтектика очень хрупкая и непригодна в качестве припоя. Поэтому применяют припои с меньшим содержанием фосфора.

Температура ликвидуса тройных сплавов Си—Р—Ag, так же как и двойных сплавов Си—Р, резко изменяется при незначительном изменении содержания легирующих элементов. Наиболее прочный (на срез) припой—сплав, содержащий 5 % Р и 15 % Ag, Си — остальное. Кроме наиболее распространенного припоя ПСр 15 системы Си—Р—Ag, иногда применяют и другие, приведенные в табл. 20.

Временное сопротивление разрыву соединений из латуни Л62, паянных припоем ПСр 15, равно 245—294 МПа, а предел прочности на срез 480—421,4 МПа. Электросопротивление припоя ПСр 15 составляет 22* 103 Ом-м, припоя ПСр 25—180* 103 Ом-м.

Более высокую температуру плавления, чем у припоев на основе

|

Таблица 19. Свойства припоев систем Си — Р — Si и Си — Р — Si — Ag и паянных ими соединений из латуни Л63

Примечание. Пайка образцов с флюсом 209 по режиму: ttt = 750 ± 780 °С, тп = 1 мин; зазор шириной 0,05 мм; нахлестка 1, 2...3 мм. |

системы Си—Р, имеют припои на основе сплавов системы Си— Zn (латуни).

|

Таблица 20. Некоторые припои системы Си — Р — Ag

|

|

Припой |

Температур* |

і, °С |

Ширина зазора, мм |

|

|

соли дуса |

ликви дуса |

пайки |

||

|

В СиР-3 (США) |

646 |

815 |

705—840 |

0,05—0,025 |

|

В СиР-4 (США) |

646 |

750 |

705—815 |

0,025—0,075 |

|

В СиР-5 (США) |

646 |

815 |

705—815 |

0,075—0,125 |

|

ПСр 15 (ГОСТ 19738—74) |

640 |

810 |

— |

— |

|

ПСр 25Ф (ГОСТ 19738—74) |

645 |

725 |

— |

— |

Широкое распространение латунных припоев для пайки сталей объясняется их относительно низкой температурой плавления, узким интервалом кристаллизации, большой растворимостью цинка в меди и недефицитностью. Температура пайки сталей латунными припоями 850—950 °С. Температура ликвидуса латуни непрерывно снижается с увеличением содержания цинка.

Прочность литых латуней, состоящих из a-фазы, непрерывно увеличивается с повышением содержания цинка. Наиболее прочна латунь с содержанием ~42 % Zn. Латунные припои, содержащие 60 % Си, имеют температуру плавления 900 °С. Введение в них добавок олова, кадмия или увеличенное содержание цинка позволяет снизить их температуру плавления максимум на 50 °С.

Образование небольшого количества |3-фазы наряду с у-фазой повышает прочность, но снижает пластичность; у-фаза очень хрупкая, поэтому латуни, содержащие ее, малопрочны и малопластичны. Припои, содержащие (3- и особенно у-фазу, несмотря на относительно невысокую прочность, применяют при пайке некоторых медных сплавов ввиду низкой температуры плавления. Сплавы, содержащие менее 42 % Си, в качестве припоев малопригодны ввиду их хрупкости.

Наибольшее распространение получили припои латуней Л63 и Л68. Латуни с 48 или 54 % Си применяют для пайки соединений, не подвергающихся удару, изгибу и вибрации. Латуни Л63 и Л68 в качестве припоев используют для пайки соединений, работающих в сравнительно напряженных условиях, при которых требуется высокая пластичность шва.

Латуни могут быть использованы взамен серебряных припоев для пайки сталей, никеля и его сплавов, в изделиях, работающих в интервале температур — 60 4-200 °С. При этом используют пайку газопламенную, индукционную или электросопротивлением (с зазором 0,1 мм). Припои в виде лент, прутков и фольги обеспечивают высокое качество соединений и снижение себестоимости изделий.*

Значительное уменьшение испарения цинка в латуни достигается введением в нее 0,1—0,5 % Si. Кремний задерживает диффузию цинка и понижает растворимость водорода в латунях; при этом уменьшается опасность образования пористости при кристаллизации паяного шва.

Уменьшение пористости в медно-цинковых сплавах, содержащих кремний, способствует повышению прочности паяных соединений. По данным ряда других исследований, пористость в латунях связана не с испарением цинка, а с выделением газов (главным образом водорода). Кремний, а также олово заметно уменьшают растворимость цинка в меди, поэтому при введении их в припои Си—Zn увеличивается количество (3-фазы.

При введении в припои Си—Мп кремния (0,3—3 %), по данным Г. В. Снидера, на них образуется тонкая пленка этого элемента малой толщины, предотвращающая окисление их в жидком

|

Припой |

Состав припоя |

|||

|

Си |

Si |

Sn |

||

|

ЛК62-05 |

60,5—63,5 |

0,3—0,7 |

||

|

ЛОК62-06-04 |

60,5—63,5 |

0,3—0,4 |

0,4—0,6 |

|

|

ЛОК59-1-03 |

58—60 |

0,2—0,4 |

0,7—1,1 |

|

|

ЛКН56-03-06 |

55—57,5 |

0,25—0,30 |

— |

|

|

В CuZn-З * (США) |

56 |

0,25 |

1,1 — 1,25 |

|

|

В CuZn-б ** |

46—50 |

0,15 |

— |

|

|

(США) В CuZn-7 *+* |

46—48 |

|||

|

(США) 423227 (ЧССР) |

58,0-60,5 |

0,1—0,3 |

0,15—0,40 |

|

|

423228 (ЧССР) |

59—61 |

0,1—0,2 |

0,13—0,23 |

|

|

59—61 |

0,2—0,5 |

— |

||

|

423371 (ЧССР) |

49—51 |

0 СЛ 1 О ___ Г П |

0,5 |

|

|

* 1,0 % Мп. ** 0,2 % Р. *** 0,5 % Р. |

состоянии при раздуве струей воды. При этом получается светлый, неокисленный порошок припоя, пригодный для изготовления паяльной пасты. Температура плавления такого порошка 916,6— 1027,7 °С. При введении кремния в латунные припои повышается также из временное сопротивление, обеспечивается самофлюсуе - мость, высокая коррозионная стойкость паяных соединений из коррозионно-стойких сталей; при этом пластичность припоя не снижается, но повышается его склонность к упрочнению при деформации, а при разливке увеличивается вязкость припоя, склонность его к испарению и окислению, образованию несплошностей и раковин.

Введение в двухфазные латуни кремния и серебра увеличивает их прочность, пластичность, жидкотекучесть и коррозионную стойкость (табл. 21).

В связи с большим химическим сродством кремния, с железом и марганцем, чем с медью, при пайке углеродистой стали латунными припоями, содержащими кремний, на границе паяного шва образуются прослойки твердых растворов в стали, обогащенные кремнием, или при достаточно большом содержании кремния — прослойки FeaSi; начиная с некоторой ее толщины, это приводит к охрупчиванию и понижению прочности паяного соединения. Содержание кремния, по данным И. Кольбуса, в латунных припоях. с 60 % Си должно быть ограничено (до 0,2 %).

В латунном припое, содержащем кремний и марганец, значительная часть последнего связывается с кремнием в виде химического соединения. Для улучшения свойств соединений из стали и чугуна, паянных латунными припоями, содержащими кремний, в них добавляют никель. Никель и марганец повышают прочность

|

(остальное Zn), % |

Температура, °С |

||||

|

Ag |

Ni |

Pb |

Fe |

солидуса |

ликвидуса |

|

0,08 |

0,2 |

905 |

|||

|

— |

— |

0,10 |

0,2 |

900 |

905 |

|

— |

— |

0,08 |

0,1 |

— |

905 |

|

— |

5,5—6,0 |

0,10 |

0,2 |

— |

905 |

|

1,0 |

1,0 |

0,05 |

0,25—1,25 |

830 |

880 |

|

0,2 |

9,0—11,0 |

0,05 |

0,25 |

920 |

940 |

|

— |

10,0—11,0 |

— |

— |

920 |

940 |

|

0 to 1 о V |

0,05 |

0,05 |

0,05 |

870 |

900 |

|

— |

0,06 |

0,05 |

0,05 |

800 |

850 |

|

1,0—0,6 |

— |

— |

— |

893 |

896 |

|

1,0 |

7,5—1,0 |

0,02 |

0,1 |

820 |

900 |

и надежность латунных припоев. При введении в латуни марганца несколько снижается температура их плавления.

Легирование латуни марганцем (1,5—2 %) и никелем (<!5 %) повышает их пластичность и деформируемость. Припой Си— (0,3—5) % Zn— (0,3—10) % Si имеет высокую электрическую проводимость (26 %) от электрической проводимости меди и высокое временное сопротивление gb = 62:=f2 МПа [38].

Припой Си—40 % Zn с 10 % Ni обеспечивает высокую прочность паяных соединений из сталей (до ав = 800 МПа). Среди сплавов системы Си — Мп известен только один припой, применяемый для пайки коррозионно-стойких сталей; он содержит 15 % Мп, температура его плавления 950 °С, температура пайки 970 °С.

Изменение механических свойств сплавов Си—Мп со временем в зависимости от содержания марганца связано с распадом 6- твердого раствора. Эти сплавы куются при температурах существования у-фазы при любом содержании марганца (до 95%). Устойчивость у-фазы в сплавах Си—Мп повышается при введении никеля. Распад у-^а + у в тройных сплавах происходит намного медленнее, чем в двойных сплавах Си—Мп. Никель способствует также снижению окисляемости припоев в жидком состоянии и улучшению смачиваемости ими поверхности коррозионно-стойких сталей. Поэтому для основы припоев более пригодны сплавы системы Си—Мп—Ni.

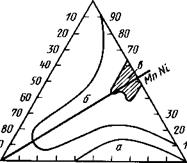

Никель, как и медь, образует с марганцем непрерывный ряд твердых растворов с наименьшей температурой плавления 1018 °С при 60 % Мп. Однако эта система отличается тем, что в сплавах, содержащих 20—70 % Мп, в твердом состоянии возникают интер-

Рис. 25. Области упрочнения и хрупкости в сплавах системы Си—Мп—Ni (по дан-

![]()

![]()

![]()

![]()

![]()

![]()

а — область сплавов, упрочняемых разложением у*Фазы на (ї + а)‘ФазУі 0 — область сплавов, упрочняемых в процессе упорядочения растворов на базе соединения MnNi; в —

а — область сплавов, упрочняемых разложением у*Фазы на (ї + а)‘ФазУі 0 — область сплавов, упрочняемых в процессе упорядочения растворов на базе соединения MnNi; в —

|

хрупких сплавов Ni—Мп сохраняется и при добавке к ним Ю—15 % Си (рис. 25).

Наиболее легкоплавкие и прочные сплавы системы Си—Мп— Ni — сплавы, содержащие 32—39 % Мп и до 5 % Ni. Эти сплавы представляют собой твердые растворы, упрочняемые в результате разложения у-^у + а и упорядочения на базе фазы NiMn. С увеличением содержания никеля температура плавления сплавов Си — Мп — Ni и склонность к ликвации повышаются. Понижение температуры плавления и упрочнение сплавов этой системы могут быть достигнуты при легировании небольшими количествами кремния (1,5—3,5 %). Упрочнение сплавов Си—Ni—Мп при введении кремния связано с образованием фазы №зБі, не содержащей медь, что способствует также повышению теплостойкости этих сплавов. Введение кремния в сплавы Си—Мп—Ni повышает их коррозионную стойкость.

Небольшие количества железа в припоях Си—Мп—Ni способствуют растеканию по стали. Однако легирование железом должно быть ограничено в связи с образованием самостоятельной фазы, снижающей коррозионную стойкость. Исследованы технологические характеристики ряда припоев системы Си—Мп—Ni с добавками кремния, железа, а также лития или лития и бора (табл. 22).

Н. Бредз и Н. Шварцбарт полагали, что самофлюсующее действие лития обусловлено образованием эвтектики Li20—Li2Cr04 с температурой плавления 570 °С, т. е. ниже температуры пайки.

Бор, обладающий большим химическим сродством к кислороду и образующий с литием комплексный легкоплавкий оксид LiB02 с температурой плавления 861 °С, обеспечивает самофлюсуемость припоев при введении в них лития и бора.

При пайке в сухой атмосфере припои с литием менее эффек-. тивны, чем в инертной газовой среде с парами воды, что, вероятно, связано с образованием гидроокиси лития с температурой плавления 450 °С.

В припоях, содержащих одновременно литий и бор, образуются комплексные гидриды типа т‘Ьі20‘П‘В202‘йН20.

Введение небольших добавок лития (0,2—0,8'%) в припои

|

|

|

|

|

|

|

|

|

|

с нагревом в кислородно-ацетиленовом пламени. Эта склонность тем больше, чем больше в припое марганца и меньше никеля. Высокое давление паров марганца при высоких температурах дает основание полагать, что повышененная пористость швов, выполненных газопламенной пайкой с применением припоев системы Си—Мп—Ni, обусловлена усиленным испарением марганца в газовые поры при перегреве. Пайка в слегка окисленном пламени и с подогревом после пайки для удаления газов в течение 3—5 мин предотвращает образование пористости в швах. При пайке в печах в среде аргона и вакуума или с индукционным нагревом на воздухе при отсутствии перегрева припоя в жидком состоянии образуются плотные, беспористые паяные швы.

Существенная особенность припоев Си — Мп — Ni — слабое их эрозионное действие по отношению к паяемому металлу, отсутствие склонности к межзеренному проникновению в коррозионно-стойкие стали при пайке и охрупчивающему действию при облуживании. Припои ВПр-2 и ВПр-4 обеспечивают более высокую теплостойкость соединений из коррозионно-стойких сталей (до ~ 600 °С), чем серебряные (до 370—500 °С).

По данным Э. Н. Дорофеевой, применение припоев Си — 36 % Мп —9 % Ni в виде смеси порошков составляющих компонентов одинакового гранулометрического состава для пайки коррозионно-стойкой стали 12Х18Н10Т по режиму /п= 1150 °С, т = 1 мин в вакууме (р = 0,00266 Па), встык, электросопротивлением и под давлением 17,6—21,6 МПа обеспечивает более высокое временное сопротивление разрыву соединения ов = 343 МПа), чем при пайке порошком готового припоя того же состава (ав = = 196 МПа).

Припои системы Си —Мп, легированные мишметаллом и (или алюминием, прокатывают в фольгу толщиной 0,2—0,6 мм) и используют для печной пайки сталей в вакууме (р = 0,133 Па) и в среде инертных газов, например, припои: 1) Си —

(15—40) % Мп— (0,1—4) % мишметалла и (или) (0,1—4) % А1 (/ПЛ = 890 °С); 2) Си —35% Мп — 3 % А1 (/ПЛ = 950 °С; ов = 372,4 МПа); 3) Си — 60 % Мп — 1 % А1 (/ ПЛ= 1000 °С; ав = 343 МПа).

Припой Си— (9—П)% Мп— (2,5—3,5 %)Со, активированный фосфором (0,01—0,5%), хорошо смачивает твердые сплавы и стали и пластичен в твердом состоянии [16].

Введение титана в сплавы меди с оловом, кремнием, германием, марганцем, никелем, кобальтом4 обеспечивает высокую активность смачивания ими карбидов титана, керамики А1203 при пайке в вакууме (р=1,33-10 -3 Па). Припои такого типа запатентованы Н. Мицухара (табл. 23). Припой № 1 изготовлен методами порошковой металлургии, припои № 2—6 отлиты в медную изложницу и прокатаны на лист до 3 мм.

Хрупкий припой, содержащий 100 м. ч. меди, 10—30 м. ч. олова (с добавлением никеля или без него), может быть получен в виде

пластичной фольги при быстром охлаждении из жидкого состояния путем подачи расплава на быстро вращающийся охлаждаемый валок. Снижение температуры пайки припоями на основе Си—Ni, не содержащими цинка, марганца и фосфора (или содержащими их в количествах, не оказывающих заметного влияния на упругость пара), может быть достигнуто введением в них кремния и бора.

Кремний, введенный в эти сплавы, заметно повышает их коррозионную стойкость, жаропрочность, а также благодаря обра-

Кремний, введенный в эти сплавы, заметно повышает их коррозионную стойкость, жаропрочность, а также благодаря обра-

зованию соединений с никелем — и прочность при дисперсионном твердении. Введение кремния способствует повышению прочности и кислотостойкости припоев в серной кислоте (табл. 24).

Для напайки деталей, работающих при высоких температурах, особенно подвергающихся трению (вентили и т. п.), по В. (Эспе, используют медные припои, содержащие 2,5—10 % Fe, с температурой ликвидуса 1180—1230 °С или содержащие 20—30 % Fe, с температурой ликвидуса 1200—1230 °С. Припой, содержащий 75% Си и 25 % Ni (/П=1205 °С), пригоден также для пайки вольфрама и молибдена.

Медные припои, предназначенные для пайки узлов электровакуумных приборов, должны быть легированы элементами-депрессантами и элементами-упрочнителями с малым давлением паров. Их интервал кристаллизации должен быть достаточно узким, чтобы предотвратить возникновение усадочной пористости и обеспечить вакуумную плотность швов. Припои должны хорошо

|

Таблица 24. Припои на основе системы Си — Ni и Си — Ni — Si

* 0,1—0,3 % в. ** 3 % Сг. |

смачивать паяемый металл и растекаться по нему в вакууме или защитной среде. Среди компонентов медных сплавов, пригодных для таких припоев,— германий, кобальт, олово. Обычно высокая пластичность медных припоев сохраняется при содержании этих компонентов в пределах их растворимости в припое. Упрочнение припоев достигается легированием твердого раствора, а также образованием структуры с высокодисперсными включениями твердых химических соединений в пластичной матрице сплава.

Упрочнение медных припоев тонкодисперсными частицами химических соединений может быть достигнуто, в частности, при легировании их компонентами, более активно взаимодействующими между собой, чем с медью. К таким парам элементов относятся железо или кобальт с кремнием, железо, никель или кобальт с германием, а также бор с никелем или железо. Кремний, германий и бор — неметаллы, и их содержание для сохранения пластичности припоя должно быть ограничено.

Все элементы-депрессанты образуют с медью припои с узким интервалом кристаллизации, что в известной мере гарантирует отсутствие в паяном шве усадочной пористости и кристаллизационных трещин, а следовательно, обеспечивает высокую его вакуумную плотность.

Припои на медно-германиевой основе Си— (15—20) % Ge перспективны для пайки многих материалов — меди, вольфрама, молибдена, никеля, железа, коррозионно-стойкой стали 12Х18Н9Т. Припои, содержащие до 10 % Ga, хорошо обрабатываются давлением в холодном состоянии с промежуточным отжигом. При введении в них кремния, никеля и олова до 3—5 % величина краевого угла смачивания составляет 8—27°, т. е. не хуже, чем у золотых припоев. Из припоев изготовляют фольгу и проволоку. Припои такого класса отличаются низкой эрозионной активностью, низкой упругостью пара в высоком вакууме при 700 °С и обеспечивают высокую прочность паяных соединений. Паяные соединения сохраняют вакуум-плотность после длительного хранения в условиях тропиков и работают при температуре до 600 °С в циклическом режиме, после холодной деформации и отжига имеют структуру твердого раствора (ТУ 48-31-443—75 и ТУ 48-21- 534—76) [21].

Припои системы Си—Ni—В, содержащие ~97 % Си, не испаряются в пустотах, но соединения из стали, паянные такими припоями, более склонны к окислению и химической эрозии, чем соединения, паянные припоями с палладием. Бор является компонентом медных припоев, наиболее активно влияющим на меж - кристаллитное проникновение припоя в сталь (при В 0,5%). Зазоры при пайке высоколегированных сталей такими припоями должны находиться в пределах 0,05—0,2 мм.

Для пайки узлов электровакуумных приборов с целью уменьшения интервала кристаллизации медного припоя и снижения его температуры плавления и температуры пайки Р. Е. Ковальским 128

были введены германий (2—6%) и галлий (12—20%). Предельная растворимость галлия в меди при температуре 900 °С составляет 17,6 %. Оба эти компонента обеспечивают узкий интервал кристаллизации припоя и вакуумную плотность шва.

Вместо бора в качестве упрочняющих элементов медных припоев могут быть использованы алюминий, железо и кремний, образующие также высокодисперсные включения химических соединений, упрочняющие пластичную матрицу припоя.

Такие припои применяют и для пайки твердосплавного инструмента. Это латунные или бронзовые припои, в которые для предотвращения образования трещин в паяном соединении введены никель, железо, для упрочнения припоя — кремний, а для снижения температуры плавления — марганец.

Для увеличения теплостойкости паяного соединения в латунные припои для пайки твердосплавного инструмента вводят хром. Эвтектика Си—Сг содержит 8,4 % Сг.

Добавка фосфора резко снижает температуру плавления медных припоев. Введение в припои системы Си—Р кремния, бора, никеля обеспечивает их пригодность для пайки меди при зазорах 0,3—0,6 мм, повышает прочность и пластичность паяных соединений при сохранении температуры пайки в пределах 750—780 °С (рис. 26).

Для использования сплавов Си—Р в качестве заменителей серебряного припоя ПСр 45 потребовалось увеличить их прочность и пластичность. Одним из путей достижения этой цели было легирование припоев Си—Р кремнием или кремнием и малыми количествами серебра.

Введение в припои Си—Р дешевого и недефицитного кремния в количестве десятых долей процента приводит к измельчению (модифицированию) хрупких включений фосфидов меди, понижению температуры солидуса, торможению испарения цинка при пайке латуни, повышению коррозионной стойкости паяных соединений, раскислению металла шва, повышению прочности паяных соединений. Введение в припои Си—Р—Si даже малых добавок серебра (0,05 %) снижает температуру их плавления, увеличивает ударную вязкость паяных соединений из латуни.

Припой МПФС 6-0,15 и другие припои системы Си—Р чувст-

Рис. 26. Сопротивление срезу образцов из латуни Л63, паянных пастой, содержащей порошок припоя ПМФСб-0,15, в зависимости от дисперсности порошка и срока хранения его в смеси с сухим флюсом ПВ209:

Рис. 26. Сопротивление срезу образцов из латуни Л63, паянных пастой, содержащей порошок припоя ПМФСб-0,15, в зависимости от дисперсности порошка и срока хранения его в смеси с сухим флюсом ПВ209:

/-^5—300 мкм, II— 125—300 мкм,

III — 71 — 125 мкм

5 Зак 637

вительны к скорости деформации, и для их прокатки нужны умеренные скорости деформирования (1 — 10) 10“3 с-1 [2].

Припои системы Си—Р непригодны для пайки труб, транспортирующих среды, содержащие серу, так как последняя разлагает припой [38].

Золотые припои. Припои на основе золота обладают весьма ценными свойствами, характерными для этого металла: они жаро - и термостойки, по крайней мере до температуры 500 °С; имеют высокую коррозионную стойкость в атмосферных условиях и в контакте с многими агрессивными средами, ^пластичны (ГОСТ 6835—80).

Длительное время золотые припои предназначались главным образом для пайки ювелирных изделий и зубных протезов. Однако уже с 50-х годов их все чаще стали применять при вакуумной пайке изделий, работающих при повышенных температурах в условиях термоциклирования, а также при пайке сталей и других металлов с полупроводниковыми кристаллами.

Золото образует непрерывныефяды пластичных твердых растворов с никелем, серебром, палладием, медью. На диаграммах состояния Аи—Ni и Аи—Си имеет место минимум температуры плавления: наименьшая температура плавления твердых растворов меди, содержащих 18 % Аи,— 905 °С и 82,5 % Аи — 960 °С. Несколько менее интенсивно снижают температуру плавления золота железо и кобальт, образующие с ним диаграммы состояния перитектического типа; со стороны золота в системе Аи—Fe образуется непрерывный ряд твердых растворов с наинизшей температурой плавления, со стороны золота в системе Аи—Со — эвтектика.

Хром, германий, кремний образуют с золотом простые эвтектические системы сплавов без химических соединений. Наиболее тугоплавкая из них — эвтектика Аи—Сг — содержит 8,4% Gr и плавится при температуре 996 °С; легкоплавкие эвтектики золота с германием (/пл = 365 °С при 12 % Ge) и с кремнием (/пл = 370 °С при 6 % Si) пластичны и являются хорошей основой при разработке припоев с температурой пайки в интервале 350—500 °С. Припои на основе этих эвтектик склонны к химической эрозии некоторых металлов.

Бор, рутений, индий, сурьма, олово резко снижают температуру плавления золота, но образуют с ним химические соединения. Поэтому введение этих элементов в золотые припои ограничивается их предельной растворимостью в них. Предельная растворимость в двойных сплавах с золотом достигает 1,2 % Ge при. 356 °С; 4,2 % Sn при 498 °С; 7,7 % In при 647 °С. Растворимость рутения в золоте ничтожно мала. Эти элементы нашли применение в качестве депрессантов и в некоторых случаях как упрочнители припоев, так как при их взаимодействии с золотом образуются мелкодисперсные включения твердых химических соединений.

Титан также образует с золотом химические соединения, но при этом температура плавления припоя при введении титана повышается.

Хром и никель повышают термостойкость и жаропрочность золотых припоев. Припои на основе золота, легированные этими компонентами, кроме того, окалиностойки, жаростойки и прочны; стабильны по составу при пайке в вакууме. Припой Аи — 18% Ni нашел применение для пайки коррозионно-стойких сталей и образует с ними паяные соединения, обладающие особенно высокой прочностью (ав = 784 МПа), низкой упругостью испарения. Поэтому золотые припои, легированные этими элементами, с успехом используются при пайке изделий из сталей, работающих в. условиях высокого нагружения и повышения температур (~500 °С); например, турбин ракет и других узлов авиационной и космической техники США. Температура плавления таких припоев обычно несколько ниже 1000 °С.

Припой № 1 (табл. 25) обладает жаростойкостью при температуре 500 °С, имеет высокую прочность и смачивающую способность. Припой № 2 образует герметичные паяные соединения с невысоким временным сопротивлением разрыву (ав = 137 МПа). Для сохранения пластичности паяных швов паяемое изделие необходимо быстро охлаждать от температуры 500 °С в связи с тем, что в этих сплавах ниже температуры 390 °С образуются упорядоченные твердые растворы, понижающие пластичность сплава. К положительным свойствам припоев Аи—Си следует отнести весьма узкий интервал кристаллизации, что обеспечивает высокую размерную точность при монтаже тонкостенных конструкционных элементом изделий. Эти припои применяют при пайке металлов высокой чистоты, имеющих высокую коррозионную стойкость, а также для пайки электронных трубок, при изготовлении вакуумного оборудования и т. п.

|

Таблица 25. Золотые припои, образующие жаростойкие прочные соединения

|

Припой № 3 был применен фирмой «Грумман Диркрафт инжиниринг» (США) для пайки трубопроводов из стали 3041 в лунном модуле космического корабля «Аполлон» и для специальных конструкционных элементов реактора из инконеля 718. Припой обладает высокой прочностью и окалиностойкостью при высоких температурах. Температура пайки в вакууме 950 °С.

Припои № 4 и 5 предназначены для пайки изделий, работающих при повышенных температурах. Припои хорошо смачивают хромосодержащие теплостойкие сплавы на основе кобальта, обеспечивают хорошую пластичность паяных соединений и растекаются при температуре ниже 1036 °С. Примеси в таких припоях строго ограничены: при содержании в припое более 0,5 % алюминия, титана или кремния резко ухудшается растекаемость припоев. Содержание в них Al+Ti-j-Si должно быть меньше 0,1 %, лучше 0,02 %.

По данным фирмы «Филькинсон Денталь Мануфактуринг» (США), припой № 6 обладает достаточно высокой прочностью, пластичностью и коррозионной стойкостью при нормальных и повышенных температурах. Он применяется при пайке металлов с керамикой типа АЬОз. Паяные швы не окисляются даже при сгорании керамики. Припой имеет хорошую электрическую проводимость.

Припой № 7 разработан для пайки коррозионно-стойкой стали с керамикой (А120з), образует вакуум-плотные и коррозионно - стойкие швы на воздухе и термостойкие соединения в условиях нагрева до 700 °С в течение 500 ч. Керамику перед пайкой металлизируют молибденом и паяют со сталью 321 (с толщиной листа 0,3 мм). Паяные соединения термостойки в течение 250 циклов нагрева (20—880 °С) при скорости нагрева и охлаждения 80 °С/мин [16].

Припои № 8 и 9 обладают пониженной окисляемостью при испытаниях (менее 3 мг/см2 за 1000 ч при 500 °С), но невысокой прочностью, низкой пластичностью паяного шва, что обусловлено, по-видимому, содержанием в них индия сверх предельной его растворимости (7,7 % In).

Золотые припои с кремнием, германием, оловом, сурьмой и медью благодаря невысокой температуре их плавления получили применение при изготовлении полупроводниковых вакуумных приборов [22].

Для обеспечения высокой электрической проводимости (не менее 75 % электрической проводимости чистой меди) соединения контактов медных элементов протонных ускорителей с коррозионно-стойкими сталями паяют припоями 50 % Си—50 % Аи' или 35 % Аи—62 % Си—3 % Ni в печи, в среде водорода или в вакууме (р= 1,33-10~5 Па) при температуре 1180 °С.

Припои для ювелирных изделий должны обладать по сравнению с другими припоями еще двумя особенностями: проба и цвет их и паяемого сплава должны быть однаковыми. Снижение тем - 132

пературы плавления золотых припоев и подбор цвета достигаются легированием их медью, кадмием, цинком.

В ювелирной промышленности нашел применение предложенный Б. А. Холопаниным припой с пониженным содержанием золота, обеспечивающий образование паяных швов, по цвету не отличающихся от основного металла. Состав припоя (%): 6,5—10,5 Ag, 2,5—9,5 Си, 7,5—11,5 Zn, 1,5—2,5 % Ni, Аи — остальное. Относительно легкоплавкий припой (с рабочей температурой пайки 740 °С) ЗлСрМ 538—80 (ГОСТ 6835—80) содержит 58,5 % Аи, 8 % Ag, 33,5 % Си, остальное примеси.

Для пайки платины рекомендованы золотые припои системы Аи—Pd—Си—Ag с добавками цинка, никеля и марганца, вводимыми для повышения их пластичности.

Припои с палладием. Припои с палладием, несмотря на их дороговизну и дефицитность, в последнее время интенсивно исследуют и рекламируют. Палладий в качестве основы припоев интересен во многих отношениях. Во-первых, он менее дефицитен, чем другие металлы платиновой группы; во-вторых, образует непрерывный ряд твердых растворов с металлами первой (серебро, медь, золото) и восьмой (железо, кобальт, никель) групп периодической системы, а со многими другими элементами образует относительно широкую область твердых растворов.

Краевой угол смачивания технического железа серебром довольно большой (70°). Угол смачивания железа серебром (после пайки при температуре 850—1100 °С с флюсом), по данным Д. В. Руза и В. А. Андерсена, снижается с 70 до 20 °С при добавке 5 % Pd. Припой ПСр 72 после добавки палладия пригоден для пайки коррозионно-стойких сталей в сухом аргоне без флюса. Добавка к припоям системы Ag—Си—Pd 0,2—0,5 % Li способствует еще большему уменьшению краевого угла смачивания жидкого припоя на поверхности паяемого металла.

Способность палладия образовывать непрерывный ряд твердых растворов с металлами группы железа и ограниченные твердые растворы с металлами 5-й и 6-й групп периодической системы (Nb, Та, Mo, W), в противоположность металлам первой группы (Ag, Си, Аи), позволяет палладиевым припоям конкурировать с никелевыми припоями при пайке жаропрочных сплавов и серебряно-медными припоями при пайке тугоплавких сплавов. В последнее время за рубежом наблюдается тенденция к замене известного эвтектического припоя, содержащего 72 % Ag и 28 % Си, а также припоев на его основе при пайке вакуумных приборов (в электронике, радиотехнике и т. д.) сплавами, содержащими палладий; упругость пара серебра при температуре его плавления 960 °С равна 0,344 Па, а пара палладия при температуре его плавления 1552 °С—1,37 Па.

Использование палладия в качестве основы или в качестве легирующего элемента позволяет получать припои с температурой ликвидуса от 810 °С до температуры плавления палладия

|

Номер припоя |

Состав припоя, % |

Температура, c |

’С |

|||||

|

Pd |

Ag |

Си |

Ni |

Другие элементы |

солидуса |

ликвидуса |

пайки |

|

|

1 |

5 |

68,4 |

26,6 |

807 |

810 |

815 |

||

|

2 |

96,5 |

— |

— |

— |

3,5 В |

845 |

845 |

850 |

|

3 |

10 |

58,5 |

31,5 |

— |

— |

824 |

852 |

860 |

|

4 |

15 |

65 |

20 |

— |

— |

850 |

900 |

905 |

|

5 |

20 |

52 |

28 |

— |

— |

879 |

898 |

905 |

|

6 |

25 |

54 |

21 |

— |

— |

901 |

950 |

955 |

|

7 |

5 |

— |

25 |

— |

70 Аи |

940 |

967 |

980 |

|

8 |

5 |

95 |

— |

— |

— |

970 |

1010 |

- 1015 |

|

9 |

15 |

— |

34 |

— |

51 Аи |

998 |

1031 |

1040 |

|

10 |

18 |

— |

82 |

— |

— |

1060 |

1090 |

1095 |

|

11 |

20 |

75 |

— |

— |

5 Мп |

1000 |

1120 |

1120 |

|

12 |

21 |

— |

— |

48 |

31 Мп |

1120 |

1120 |

1125 |

|

13 |

59,25 |

— |

— |

40 |

0,50 Si; 0,25 Be |

1115 |

1160 |

1165 |

|

14 |

Осталь |

— |

— |

40 |

0,05—0,30 Li; |

— |

— |

1175 |

|

ное |

0,01—0,10 В |

|||||||

|

15 |

35 |

— |

50 |

15 |

— |

1163 |

1171 |

1175 |

|

16 |

24 |

— |

— |

39 |

4 Si; 33 Cr |

— |

— |

1175 |

|

17 |

33 |

64 |

— |

— |

3 Мп |

1180 |

1200 |

1120 |

|

18 |

60 |

— |

— |

40 |

— |

1237 |

1237 |

1250 |

|

19 |

43 |

— |

— |

29 |

28 Cr |

1215 |

1250 |

1260 |

|

20 |

54 |

— |

— |

36 |

10 Cr |

— |

— |

— |

(1552 °С). Наиболее исследована тройная диаграмма Pd—Си— Ag. Палладий в качестве основы жаропрочных припоев не имеет большой перспективы, так как образуемые им химические соединения с другими элементами не являются высокими упроч - нителями, как, например, фаза №з(А12Ті) в железных и никелевых жаропрочных сплавах. Палладий в основном используют в качестве основы твердых растворов с хорошими физическими и механическими характеристиками.

Большое разнообразие свойств палладиевых сплавов создается при сочетании его со следующими элементами: серебром, медью, золотом, хромом, марганцем, никелем, бором, бериллием, кремнием (табл. 26). Хром вводится в припой главным образом для повышения жаростойкости. Хорошей смачиваемостью, жаростойкостью, малой химической эрозией и небольшой способностью к проникновению по границам зерен, а также неспособностью образовывать интерметаллиды при пайке коррозионно-стойких сталей и никелевых жаропрочных сплавов, упрочненных алюминием и титаном, обладает эвтектический припой, содержащий 60 % Pd и 40 % Ni. Он имеет минимальную температуру плавления 1237 °С в системе сплавов Pd —Ni. Хорошая смачиваемость палладиевыми сплавами многих металлов позволяет изменять зазоры при пайке в широких пределах (0,05—0,50 мм).

Прочные твердые растворы Pd—Ni, легированные хромом, имеют высокую жаростойкость. Наименьшая температура ликвидуса таких сплавов 1250 °С. Дополнительное легирование спла-

bob Pd—Ni—Ge кремнием, предназначаемым для снижения температуры ликвидуса, предпочтительно по сравнению с другими элементами (бором и фосфором), так как последние при пайке никелевых жаропрочных сплавов, по данным В. А. Баркера и других, могут вызвать проникновение припоя по границам зерен. Припой состава (%): 24 Pd, 33 Сг, 39 Ni, и 4 Si предложен для пайки жаропрочного сплава, содержащего 0,12 % С; 1,5 % А1; 3,15 % Ті; 9,75 % Мо; 19 % Сг; 11 % Со; <5 %Fe; 0,07 % В; Ni — остальное. При более высоком содержании кремния припой интенсивно растворяет паяемый металл.

Припой с палладием состава (%) : 39—60 Pd; 20—47,5 Ni при легировании по крайней мере одним элементом из группы Ag, Sn, In (0—35 Ag, 0—32 Sn, 0—32 In), одним элементом из группы Au, Ge, Si (0—10 Au, 0—4,4 Ge, 0—3,9 Si) и элементом - раскислителем, например литием (~0,025 %), имеет хорошую прочность, коррозионную стойкость при повышенных температурах и пригоден для пайки хрома, сплавов с хромом, например в зубоврачебной технике.

Припой № 11 (см. табл. 26) использован в США для пайки тонкостенных трубок камеры сгорания ракетного двигателя, а припой № 1 — для соединения магнетронных трубок. Бериллие - вые окна рентгеновских трубок впаивают в корпус из монеля 407 припоем № 4.

Припой № 6 получил название паллабрейз 950 и нашел применение для пайки аустенитных и ферритных коррозионно-стойких сталей. Он обеспечивает прочность и коррозионную стойкость паяных соединений при температурах до 400 °С. Пайка этим припоем возможна в восстановительных газовых средах и с флюсом на воздухе. Припой № 15 обеспечивает получение соединений из коррозионно-стойких сталей повышенного качества.

В последние 10 лет палладиевые припои применяют также для пайки керамики и графита со сталью или тугоплавкими металлами. Палладиевые припои, легированные тугоплавкими металлами — ниобием, молибденом и ванадием, образуют паяные швы повышенной стойкости в парах щелочных металлов. Припои № 1 и 3 предназначены для пайки керамики с металлами, соединения которых работают в парах щелочных металлов. Введе

|

те б л и ц а 27. Палладиевые припои, легированные тугоплавкими металлами и хромом

|