Способы и технология наплавки

30 июля, 2016

30 июля, 2016  Oleg Maloletnikov

Oleg Maloletnikov Дуговая наплавка под флюсом. Нагрев и расплавление металла, так же как при сварке, осуществляются теплом дуги, горящей между плавящимся электродом и основным металлом под слоем флюса. Наплавка под флюсом является одним из основных видов механизированной наплавки. Основными преимуществами являются непрерывность и высокая производительность процесса, незначительные потери электродного металла, отсутствие открытого излучения дуги. Отличительной особенностью наплавки под флюсом является хороший внешний вид наплавленного слоя (гладкая поверхность и плавный переход от одного наплавленного валика к другому). В процессе наплавки возможны четыре основных способа легирования наплавленного металла (рис. 18.4).

1.

|

Применение легированной проволоки или ленты и обычных плавленных флюсов. Для наплавки используют легированные сварочные проволоки, специальные наплавочные проволоки и легированные ленты, в том числе спеченные. Наплавка производится под флюсами АН-20, АН-26 и др., которые выбирают в зависимости от состава электродного металла.

2. Применение порошковой проволоки или порошковой ленты и обычных плавленных флюсов. Порошковая проволока или лента расплавляется в дуге и образует однородный жидкий расплав. Этот способ позволяет получить наплавленный металл с общим содержанием легирующих примесей до 40—50%. Марка порошковой проволоки или ленты выбирается в зависимости от необходимого типа наплавленного металла и его требуемой твердости.

3. Применение обычной низкоуглеродистой проволоки или ленты и легирующих наплавленных флюсов (керамических). Этот способ позволяет ввести в наплавленный металл до 35% легирующих примесей. При наплавке наибольшее применение получили керамические флюсы АН К-18 и А НК-19, обеспечивающие хорошее формирование наплавленного металла, легкую отделимость шлаковой корки, высокую стойкость наплавленного металла против образования пор и трещин.

4. Применение обычной низкоуглеродистой проволоки или ленты и обычных плавленных флюсов с предварительной укладкой легирующих материалов на поверхность наплавляемого изделия. Здесь возможна предварительная засыпка или дозированная подача легирующих порошков, а также предварительная укладка прутков или полосок легированной стали, намазывание специальных паст на место наплавки и др. Во всех случаях нанесенный легирующий материал расплавляется дугой и переходит в наплавленный металл.

В связи с тем что в технологии выполнения между наплавкой и сваркой много общего, для наплавки применяется то же оборудование, что и при сварке соответствующими способами.

Наплавку углеродистых и низколегированных сталей выполняют под плавленными флюсами ОСІД-45, АН-348-А. Флюс АН-60 пригоден для одно - и многоэлектродной наплавки низкоуглероди - стых и низколегированных сталей на нормальных и повышенных скоростях, а также для наплавки электродными лентами.

Наплавку легированных сталей производят под низкокремнистыми плавленными флюсами АН-22, АН-26 и др., а высоколегированные хромоникеливые стали и стати других типов с легкоокис - ляющимися элементами (титан, алюминий)—под фторидными флюсами АНФ-1 и АНФ-5.

Для предупреждения образования шлаковых включений и непроваров в наплавленном слое при многослойной наплавке необходимо тщательно удалять шлаковую корку с предыдущих слоев.

Дуговая наплавка в защитных газах. Наплавку в защитных газах применяют в тех случаях, когда невозможны или затруднены подача флюса и удаление шлаковой корки. Преимуществами данного вида наплавки являются визуальное наблюдение за процессом и возможность его широкой механизации и автоматизации с использованием серийного сварочного оборудования. Ее применяют при наплавке

деталей в различных пространственных положениях, внутренних поверхностей, глубоких отверстий, мелких деталей и сложных форм и т. п. Технология выполнения наплавки в защитных газах во многом сходна с технологией наплавки под флюсом, отличие лишь в том, что вместо флюсовой применяют газовую защиту зоны сварки. Помимо перечисленных преимуществ это освобождает сварщика от необходимости засыпки флюса и удаления шлака. С целью уменьшения разбрызгивания металла наплавка в защитном газе производится самой короткой дутой. Наплавку плоских поверхностей во избежание коробления деталей производят отдельными участками «вразброс». Цилиндрические детали можно наплавлять по винтовой линии как непрерывным валиком, так и с поперечными колебаниями электрода: Короткие участки могут наплавляться продольными валиками вдоль оси цилиндрической детали, но здесь возможно возникновение деформации, которые в процессе наплавки следует уравновешивать. Для этого наплавка каждого последующего валика должна производиться с противоположной стороны по отношению к уже наплавленному. При наплавке внутренних цилиндрических и конических поверхностей применяют СП с тыльные удлиненные мундштуки.

Наплавка может производиться в углекислом газе, аргоне, гелии и азоте. Высоколегированные стали, а также еллавы на алюминиевой и магниевой основе наплавляются в аргоне или гелии. Наплавка меди и некоторых ее сплавов может производиться в азоте, который ведет себя по отношению к ней нейтрально- При наплавке углеродистых и легированных сталей используют более дешевый углекислый газ. Наплавка может производиться как плавящимся, так и неплавящимся электродами. Неплавяшийся вольфрамовый электрод обычно применяют при наплавке -» аргоне и гелии. Наибольшее распространение получила наплавка в углекислом газе плавящимся электродом на постоянном токе обратной полярности. Учитывая, что углекислый газ окисляет расплавленный металл, в наплавочную проволоку обязательно вводят раскислители (марганец, кремний и др.). При наплавке применяют как проволоку' сплошного сечения, так гг порошковую. Для наплавки деталей из углеродистых и низколегированных сталей с целью восстановления их размеров применяют сварочные проволоки сплошного сечения Св-08ГС, Св-08 Г2С, Св-12ГС, а также наплавочные Нп-40, Нп-50, Нп-ЗОХГСА и др. При необходимости получения наплавленного слоя с особыми свойствами применяют порошковые проволоки.

Недостатком способа является то, что в процессе наплавки в углекислом газе наблюдается сильное разбрызгивание жидкого металла, приводящее к налипанию брызг на мундштук и засорению сопла горелки. Кроме того, возможность сдувания газовой струи ветром затрудняет наплавку на открытом воздухе.

Дуговая наплавка порошковыми проволоками. Наплавка порошковой проволокой с внутренней зашитой основана на введении в сердечник проволоки кроме легирующих компонентов также шлакообразующих и газообразующих материалов. Применение флюсовой и газовой защиты при наплавке такой проволокой нс требуется. Легирующие элементы порошковой проволоки переходят в шов, а газо- и шлакообразующие материалы создают защиту' металла от азота и кислорода воздуха. В дуге тонкая пленка расплавленного шлака покрывает капли жидкого металла и изолирует их от воздуха. Разложение газообразующих материалов создает поток защитного газа. После затвердевания на поверхности наплавленного валика образуется тонкая шлаковая корка, которая может не удаляться при наложении последующих слоев. При наплавке используют различные самозащитные порошковые проволоки. Для наплавки низко - углеродистых слоев используют сварочные проволоки типа ПП-АНЗ и др. Для получения слоев с особыми свойствами применяют специальные проволоки. Так, для наплавки деталей, работающих при больших давлениях и повышенных температурах, применяют порошковую проволоку ПП-ЗХВЗФ-О, наплавку деталей, подвергающихся интенсивному абразивному износу, производят самозащитной порошковой проволокой ПЛ-У15Х12М-0 (буква О в обозначении марки порошковой проволоки указывает, что данная порошковая проволока предназначена для наплавки открытой дугой).

Технология выполнения наплавки самозащитной порошковой проволокой в основном ничем не отличается от технологии наплавки в углекислом газе. Открытая дуга дает возможность точно направлять электрод, наблюдать за процессом формирования наплавляемого слоя что имеет большое значение при наплавке деталей сложной формы. Одним из преимуществ этого способа является применение менее сложной аппаратуры по сравнению с аппаратурой, применяемой при наплавке под флюсом и защитном газе, а также возможность выполнять наплавочные работы на открытом воздухе; увеличивается производительность по сравнению с наплавкой под флюсом и в защитных газах, снижается себестоимость наплавляемого металла.

Плазменная наплавка и напыление. Сущность этого метода заключается в том, что нагрев присадочного металла и основного осуществляется сжатой дугой или газовой плазмой, выделенной или совпадающей со столбом дуги. Механизм образования наплавленного слоя такой же, как и при других способах дуговой наплавки. Из наплавочных материалов при плазменной наплавке используют проволоку', прутки и порошки. Схема плазменной наплавки с

вдуванием порошка в дуту показана на рис. 18.5. Между вольфрамовым электродом 1 и внутренним соплом 2 возбуждают дугу. Плазмообразующий газ, проходя через нее, создает плазменную струю 3 косвенного действия, которая обеспечивает расплавление присадочного порошка. Другая дуга 4 прямого действия, горящая между электродом / и основным металлом.5, совпадает с плазменной струей прямого действия. Последняя создает необходимый нагрев поверхности, обеспечивая сплавление порошка и основного металла. Изменяя значение силы тока сжатой дуги прямого действия, можно достичь минимальной величины проплавления основного металла. Толщину наплавленного слоя можно изменять в пределах 0,3—10 мм с разбавлением основным металлом от 3 до 30%. При плазменной наплавке с присадочной проволокой косвенная дуга горит между вольфрамовым электродом и соплом, а дуга прямого действия —между вольфрамовым электродом и присадочной проволокой. От этих дут получает теплоту и основной металл. Изменяя силу тока, регулируют долю основного металла и производительность наплавки. Наплавляемое изделие в этом случае в сварочную цепь не включено.

Из защитных газов при плазменной наплавке применяют аргон, азот, углекислый газ, смеси аргона с гелием или азотом и др. Выбор защитного газа связан со степенью его воздействия на наплавляемый и основной металлы. В качестве плазмообразующего могут применяться аргон, гелий, углекислый газ, воздух и др. Для обеспечения стабильного протекания процесса наплавки необходимо применять неплавящиеся электроды из такого материала, который способен без разрушения выдерживать нагревание до высоких температур. Таким требованиям лучше всего отвечают электроды из чистого вольфрама или с присадками диоксида тория, оксидов лантана и иттрия. Преимущества этого вида наплавки —малая глубина проплавления основного металла, возможность наплавки гонких слоев, высокое качество и гладкая поверхность наплавленного металла.

Из защитных газов при плазменной наплавке применяют аргон, азот, углекислый газ, смеси аргона с гелием или азотом и др. Выбор защитного газа связан со степенью его воздействия на наплавляемый и основной металлы. В качестве плазмообразующего могут применяться аргон, гелий, углекислый газ, воздух и др. Для обеспечения стабильного протекания процесса наплавки необходимо применять неплавящиеся электроды из такого материала, который способен без разрушения выдерживать нагревание до высоких температур. Таким требованиям лучше всего отвечают электроды из чистого вольфрама или с присадками диоксида тория, оксидов лантана и иттрия. Преимущества этого вида наплавки —малая глубина проплавления основного металла, возможность наплавки гонких слоев, высокое качество и гладкая поверхность наплавленного металла.

Помимо наплавки плазменный нагрев может использоваться также для напыления поверхностных слоев. Процесс напыления отличается от наплавки рядом особенностей. Напыление — это

процесс нанесения металлических слоев из частиц напыляемого материала, нагретых до температуры плавления или близких к оплавлению, на неоплавленную поверхность обрабатываемой детали. При напылении присадочный материал используется в виде проволоки или порошков, подаваемых в сжатую дугу, где он нагревается струей мзового потока и с большой скоростью подается на поверхность изделия. Толщггна напыленного слоя может изменяться от сотых до десятых долей миллиметра. Напыление более ТОЛСТЫХ СЛОЄЕ обычно не производится в связи с тем, что толстые слои склонны к отслоению от поверхности детали (откалывание). Напыление можно производить как металлами и сплавами, так и различного вида соединениями —оксидами, карбидами, нитридами ит. п.

Технологически в отличие от наплавки напьь. ение выполняют по способу косвенного нагрева выделенной дуговой плазмой. Если при наплавке расстояние от сопла горелки до изделия составляет 6—25 мм, то при напылении —50—120 мм и более. Напыленные слои обладают меньшей плотностью и большей пористостью по сравнению с наплавленными и более склонны к откалыванию от поверхности дельти при нарушении технологии - Однако в них практически отсутствует разбавление основным металлом

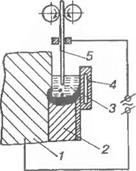

Электрошлаковая наплавка. При электрошлаковой наплавке для оплавления основного и присадочного металла служит шлаковая ванна, разогреваемая проходящим через нее электрическим током. Этот способ наплавки, как правило, сочетается с принудительным формированием наплавляемого слоя. Сущность процесса электрошлаковой наплавки (рис. 18.6) состоит в том, что в пространстве, образованном поверхностью наплавляемого изделия 1 и формирующим кристаллизатором 4, охлаждаемым водой, создается ванна расплавленного шлака J, в которую подается электродная проволока

5.  Ток, проходя между' электродом и изделием, нагревает шлаковую ванну до температуры выше 200СГС, в результате чего электродный и основной металлы оплавляются, образуя металлическую ванну, при затвердевании которой формируется наплавленный слой 2.

Ток, проходя между' электродом и изделием, нагревает шлаковую ванну до температуры выше 200СГС, в результате чего электродный и основной металлы оплавляются, образуя металлическую ванну, при затвердевании которой формируется наплавленный слой 2.

Для осуществления процесса электрошлаковой наплавки различных поверхностей необходима достаточно глубокая шлаковая ванна, получение которой проще всего при вертикальном или наклонном расположении деталей. По сравнению с дуговой наплавкой это менее универсаль - р и L. 18 6. Схема электрошла - ный способ, но он весьма эффективен В кобой наплавки на вертикаль тех случаях, когда на деталь необходимо ную поверхность наплавить слой металла большой толщины

(более 14—16 мм). Благодаря применению большой силы тока и электродов большого сечения можно достичь высокой производительности —до 150 кг наплавленного металла в час.

В качестве присадочного металла применяют наплавочные проволоки (одну или несколько), которые могут иметь возвратно-поступательные перемещения поперек сварочной ван - Р и с 18 7 СхеМ11 вибродуговои наплавки:

В качестве присадочного металла применяют наплавочные проволоки (одну или несколько), которые могут иметь возвратно-поступательные перемещения поперек сварочной ван - Р и с 18 7 СхеМ11 вибродуговои наплавки:

/ — PunminvKuimfi наконечник. 2—электрод - НЫ, а ТаКЖЄ электродные ленты, ная проволоки..? - де кіль. 4 — наплавленный

пластины ИЛИ стержни большо - слои

го сечения, иногда и трубы, которые используют для наплавки цилиндрических поверхностей. При наплавке обычно применяют флюсы АН-8, АН-22 и др.

Вибродуговая наплавка. Этот способ обычно используется для наплавки деталей типа тел вращения диаметром от 8—10 мм и более. Сущность этого метода наплавки заключается в том, что основной и электродный металл нагревается до расплавления теплотой, которая выделяется в результате возникновения периодически повторяющихся электрических разрядов, т. е. прерывисто горящей электрической дуги. Наплавленный слой образуется в процессе кристаллизации расплавленного основного и электродного металла (рис. 18.7). Малая длительность и прерывистость горения электрической дуги обусловлены вибрациями электродной проволоки, которые создаются с помощью электромагнитных или механических вибраторов. В процессе вибраций наблюдаются короткие замыкания вследствие прикасания электродной проволоки к наплавляемому изделию (основному металлу), а во время отрыва проволоки возникает большой силы ток и загорается электрическая дута. При среднем значении тока Ід= 150 А экстраток достигает 1000 А.

Длительность горения дуги составляет 0.002—0,003 с.

Наплавочная установка состоит из вибродуговой головки, аппаратуры управления, вращателя, источника тока. Во время наплавки выполняются следующие движения: вращение наплавляемой детали, поступательное движение вибродуговой головки вдоль продольной оси наплавляемой детали, подача проволоки в зону дути и вибрация проволоки. Питание осуществляется от выпрямителей, сварочных генераторов, а также от низковольтных трансформаторов с вторичным напряжением 12—16 В и более. Более высокие показатели достигаются при наплавке на постоянном токе обратной полярности. Обычно в сварочную цепь включают индуктивность, значение которой выбирают в зависимости от частоты вибрации

электродной проволоки, напряжения, рода тока и других факторов. Для наплавки пригодны сварочные проволоки диаметром 0,8—2,0 мм. С целью защиты расплавленного металла от взаимодействия с окружающей средой наплавка ведется в струях жидкостей или защитных газов, а также под слоем флюса. Применяются водные растворы кальцинированной соды; смеси катьцинированной соды, мыла и глицерина; эмульсии глицерина.

Прерывистость процесса позволяет получать зону термического влияния малой ширины, поэтому наплавленные детали имеют весьма малые деформации, что особенно важно при наплавке сложных изделий, изготовленных с высокой точностью.

Если наплавка выполняется в струе жидкости, происходит ускоренное охлаждение наплавленного металла, поэтому он имеет повышенную твердость и износостойкость. Вибродуговая наплавка эффективна, если необходимо наплавлять слои металла небольшой толщины.

Недостатками вибродуговой наплавки являются сравнительно низкий коэффициент наплавки и невысокая производительность наплавки.

Опубликовано в

Опубликовано в