СОЕДИНЕНИЕ ПРіИФОРМОВКОЯ МЕТАЛЛИЧЕСКИХ. ДЕТАЛЕЙ С ПЛАСТМАССОВЫМИ. БЕЗ ДОПОЛНИТЕЛЬНЫХ НАКЛАДОК

6 июня, 2016

6 июня, 2016  admin

admin Соединение металлических деталей с пластмассовой приформовкой без дополнительных накладок выполняется с помощью ультразвука. Способ получил широкое распространение лишь в последние годы.

При соединении этим способом в пластмассовой детали предварительно оформляют гладкое отверстие, диаметр которого несколько меньше посадочного диаметра арматуры. Введение металлических деталей в пластмассовые с помощью ультразвука [8, 124—127] производится по той же схеме, что и сварка пластмасс: меха-

|

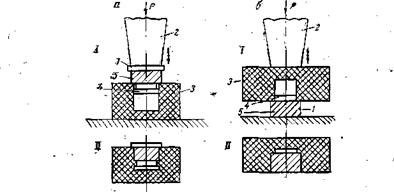

Рис. IV.6. Соединение металлической арматуры с пластмассовой деталью с помощью ультразвук а прямым (й) - я обратным (б) методами: / — .арматура; ї — инструмент; 3 -»деталь; 4, 5 — иаправляющая и посадочная части арматуры; / — начало введения арматуры, //—собранные детали. |

нические колебания ультразвуковой частоты, передаваемые к деталям, и давление при сборке действуют по одной линии.

Энергию ультразвуковых колебаний можно подводить при соединении пластмассовой детали с металлической прямым или обратным методами. При прямом методе энергию подводят со стороны металлической арматуры (рис, 1V.6, а), а при обратном (только для жестких пластмасс с модулем упругости при растяжений ^2000 МПа) со стороны пластмассовой детали (рис.

IV. 6, б). Под действием ультразвуковых колебаний про - ■ исходит локальное размягчение слоя пластмассы, прилегающего к металлической арматуре, а под действием осевого усилия Р со стороны инструмента или опоры арматура вводится в пластмассу. Прсле прекращения — действия ультразвука тепло быстро отводится из пластмассы в холодную арматуру. Считают [101, 126], что. нагрев пластмассы происходит в результате трения между соприкасающимися участками деталей. Б результате размягчения пластмассы обеспечивается плотное облегание ею арматуры, а также прочное сцепление с металлом. Образующаяся под действием ультразвуковых колебаний размягченная пластмасса (расплав) запол-

ййет ймекициёсй в арматуре полости, а ее избытой частично выдавливается наружу, так что арматура-с натягом вводится в отверстие [128]. При остывании. расплава происходит его усадка, что приводит к возникновению' на боковой поверхности арматуры радиального давления дополнительно к давлению, созданному в результате упругого деформирования пластмассы.

Для более прочного закрепления арматуры в деталях из термопластов "на ней оформляются канавки (но не более четырех), а на посадочной части — насечка или накатка [129]. Благодаря наличию в арматуре направляющей части, диаметр которой равен диаметру отверстия, достигается точная посадка ее в пластмассовую деталь. Такое оформление арматуры особенно важно в тех случаях, когда она играет роль осей, направляющих штифтов и им подобных деталей,-

Отвержденные реактопласти обладают незначительной остаточной пластичностью, поэтому оформление поднутрений у металлической арматуры, вводимой в детали из этих материалов, не дает такого же эффекта, как при введении ее в детали из термопластов [126]. При соединении металлической арматуры с деталями из реактопластов с помощью ультразвука [126] происходит лишь снижение усилия запрессовки (по сравнению с прессовыми соединениями). Удерживающая сила оказывается больше для вставок, которые перед вводом в отверстия деталей из фенопластов смачивали водой [59]. Можно предположить, что в этом, случае абсорбированная полимером вода, превращаясь в пар, разрыхляет его структуру и этим самым способствует ограниченному течению материала' и достижению плотного контакта его с. вставкой.

Осевое усилие Q, удерживающее арматуру в пластмассовой детали, складывается из силы F сцепления пластмассы с. боковой поверхностью арматуры и лдцлы О, которую необходимо приложить, чтобы срезать пластмассу в кольцевой канавке арматуры:

Q=K+G

Силу G можно рассчитать по формуле:

G -- тлДДп

где т — разрушающее напряжение при срезе пластмассы; da, h2 — размеры частей арматуры (рис. IV.7).

е

|

*4... Г._ |

|

|

щ |

|

|

І—-ті І... Л |

V

V

ft

Рис. IV.7. Основные размеры элементов соединения (о) и схема дей-

ствующих радиальных давлений в разных частях арматуры {б)

1 — пластмассовая деталь; 2 — арматура.

Силу F можно определить из уравнения:

* F = Pi/' ndjit -[- p2f" ncfjftj + psf" ndjiz

где pi, Pt, P'i — радиальные давления в разных частях арматуры; /' и /" — коэффициенты трения; dh hi, dlt Пг, dz, Л3 — размеры частей арматуры (см, рис. IV. 7).

Давление pi возникает в арматуре в результате натяга и усадки расплава пластмассы в углублениях насечки, Р2 — при усадке расплава в кольцевой канавке, а рз — - в результате усадки расплава в зазоре между отверстием и направляющей частью арматуры (вследствие малого значения этого зазора давлением р3 в расчетах можно пренебречь).

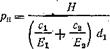

Для расчета составляющей ри радиального давления Pi можно воспользоваться уравнением Ламе:

![]()

|

|

|

|

![]()

![]()

![]()

где £і, Ег — модули упругости материала охватываемой (металлической) и охватывающей (пластмассовой) детали соответственно; щ — коэффициенты Пуассона іЩ для стали и Для жестких пластмасс типа полистирола равны 0,3).

![]() Натяг Н задают с учетом, объема пластмассы, идущей на заполнение канавки, углублений в насечке и за-

Натяг Н задают с учетом, объема пластмассы, идущей на заполнение канавки, углублений в насечке и за-

зо ров, а также с учетом усадки расплава пластмассы:

где К — коэффициент, учитывающий вытекание материала; d— диаметр арматуры; V — объем пластмассы вокруг отверстия длиной L и диаметром d, перекрытый арматурой; SVb — суммарный объем канавки и зазоров; h=hi+h2+k3 — высота арматуры; Яу=ДЯн—- натяг, создаваемый усадкой пластмассы (здесь Д—коэффициент усадки; На = - LZ^— — начальный натяг).

При действии на пластмассовую деталь давления р в ней возникают распорные ае и радиальные аг напряжения, которые можно рассчитать по формулам:

D*+d%

a0~Pi £S_d3; tV— -—Pi

Под действием осевой нагрузки в кольцевом выступе пластмассы, образованном канавкой, создаются касательные напряжения среза: 1

G

х = — ■ • — nd%ht

Главные нормальные напряжения сть сг2, а3 в месте соединения пластмассы и арматуры определяют по формулам: -

<v ^ = 2 - Ьт/" о? + 4т2

^8 = ~£~ —"|/ о? + 4tS j

Анализируя приведенные выше формулы, можно сделать вывод, что при увеличении. иатяга одновременно возрастают удерживающая сила и напряжения в пластмассовой детали.

, Для того чтобы обеспечить прочность пластмассовой детали, должны выполняться следующие условия:

сц < сгр или ст3 < аож

где .(Гр и (Гож — разрушающие напряжения пластмассы соответственно при растяжении и сжатии.

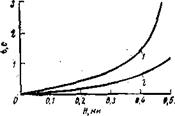

Найденный экспериментально [125, 128] оптимальный натяг при введении арматуры из стали Ст. 3 в детали из ударопрочного полистирола УП-1 составляет 0,3 мм (рис. IV.8); что согласуется с данными, приведенными в других работах [62, 130, 131]. Натяг, полученный расчетным путем для таких соединений, незначительно отличается от найденного экспериментально. При значениях натяга, больших оптимального, возможно появление трещин в пластмассе и резкое уменьшение удерживающей силы.

■Сравнивая _ результаты испытания образцов с арматурой типа II и III (см. рис. IV.8), можно определить составляющую G удерживающей силы, которая обеспечивается кольцевой канавкой в арматуре. Насечка способствует не только увеличению поверхности сцепления, но и увеличению объема материала, работающего на срез,

■Сравнивая _ результаты испытания образцов с арматурой типа II и III (см. рис. IV.8), можно определить составляющую G удерживающей силы, которая обеспечивается кольцевой канавкой в арматуре. Насечка способствует не только увеличению поверхности сцепления, но и увеличению объема материала, работающего на срез,

Как видно из рис. IV.9, оптимальное соотношение наружного и внутреннего диаметров пластмассовой детали или ступицы Djd, при котором обеспечивается максимальная удерживающая сила Q, составляет 2,0—2,25. Остальные размеры (см. рис. IV.7) рекомендуется принимать равными: d% = d—(1—2) м. м; d4=d-f1* мм; L = = (Л1+Л2+Л3)—■£ (I—2) мм]. Когда арматура играет роль резьбовой вставки и не имеет буртика, то она должна выступать над поверхностью пластмассовой детали на 0,1—0,2 мм [130] .

Основными параметрами, определяющими качество соединения,- которые можно регулировать при настройке оборудования на оптимальный режим, являются амплитуда колебаний инструмента, оказываемое на арматуру давление и продолжительность обработки ультразвуком.

|

Свойства полимерных материалов мало влияют на выбор указанных параметров. Описываемым. способом лучше всего соединять детали из жестких термопластов[5] [59, 126, 132].

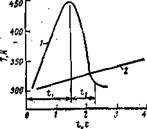

При введении с помощью ультразвука в пластмас-, совые детали металлической арматуры, диаметр посадочной части которой равен 6—12 мм, с увеличением амплитуды колебаний от 25 до 40 мкм скорость' нагревания контактирующих участков и производительность процесса возрастают незначительно. При этом диаграмма «путь инструмента — время» (рис. IV. 10) не изменяется. Поэтому за оптимальную принята амплитуда, рав^ пая 25—30 мкм.

Отрезок аб па диаграмме характеризует продолжительность холостого хода инструмента, которая зависит от расстояния между арматурой и рабочим концом инструмента и от скорости применяемого привода. Чтобы

девременного включения ультразвука происходит интенсивный износ арматуры и. рабочего конца инструмента.

|

В течение времени, соответствующего' отрезку 80, В пластмассовой детали появляются сдвиговые деформации, фиксируемые по подъему температуры. При этом пластмасса размягчается и начинают вводить арматуру. Введение арматуры. происходит на отрезке гд.

Натяг влияет не только на прочность. соединения, но и па технологические параметры процесса [127]. Как видно из рис. IV. 11, при увеличении натяга повышается

![СОЕДИНЕНИЕ ПРіИФОРМОВКОЯ МЕТАЛЛИЧЕСКИХ. ДЕТАЛЕЙ С ПЛАСТМАССОВЫМИ. БЕЗ ДОПОЛНИТЕЛЬНЫХ НАКЛАДОК Подпись: продолжительность введения арматуры в пластмассовую деталь. Для равномерного расплавления термопласта у поверхности арматуры ультразвук целесообразно отключить через 0,2^0,5 с после ее посадки (точка е на диаграмме; см. рис. IV. 10). Оптимальная продолжи-тельность обработки ультразвуком возрастает с увели-чением диаметра арматуры [131] и при введении арма](/img/3122/image126.gif) |

туры в детали из термопластов и реактопластов составляет соответственно от долей секунды [62, 130] до 1,5—

2,0 с [42Й, 131] и 2,0—4,0 с [59].

После отключения ультразвука начинается быстрое охлаждение, в результате которого через 1 с пластмасса вблизи арматуры охлаждается до 313—323 К (рис. IV. 12). Охлаждение сначала происходит под давлением (отрезок еж на диаграмме; см. рис. IV, 10), затем усилие прижима снимается (точка ж) и инструмент возвращается в исходное положение,

|

|

Рис. IV. И. Зависимость продолжительности t действия ультразвука при вводе арматуры с кольцевой, канавкой и насечкой в ударопрочный полистирол (/)' н полиэтилен (2) от патяТа Н. Амплитуда колебаний инструмента 25 мкм, усилие прижима 0,45 кН; диаметр отверстия в пластмассе 8 мм.

Рис. IV.12. Изменение температуры Т пластмассы в зоне поднутрения арматуры (d; = 9 мм; й2—7,5 мм; di~ 11 мм), при ее введении (/) в ударопрочный полистирол СНП-2 (#=8 мм; £>=20 мм) и по- ' вторной обработке соединения ультразвуком (2): it — продолжи толь кость обработки ультразвуком; 4 — продолжительность охлаждения, Амплитуда колебаїгнй инструмента 25 мкм; усилие прижима

0,45 кН.

Качество соединения арматуры с деталями из отвержденных реактопластов не зависит от того, будет ли проводиться охлаждение под давлением или в свободном состоянии [59].

Весь цикл ультразвуковой сборки пластмассовой детали с металлической арматурой длится несколько секунд. •

При повторной обработке ультразвуком пластмассовой детали с введенной в нее арматурой наблюдалось незначительное повышение температуры в зоне, прилегающей к арматуре £124].

Качество полученных соединений во многом зависит. от усилия прижима инструмента к арматуре. П, ри малых усилиях прижима вследствие плохого контакта инструмента с арматурой не обеспечивается равномерного и быстрого размягчения пластмассы, а при больших — происходит преждевременная посадка арматуры в не - размягченную пластмассу, т., е. до момента включения ультразвука, что приводит к появлению. в изделиях больших остаточных напряжений. Оптимальное усилие

Прижима Инструмента к арматуре с диаметром посадочной части 8—10 мм составляет 0,4—0,5 кН [124]. В случае соединения деталей из реактопластов с металлической арматурой, имеющей четыре кольцевые канавки н посадочную часть с диаметром около 10 мм, усилие дри - жима принимают равным 0,6—1,2 кН при продолжительности воздействия ультразвука 2—4 с [59].

Для введения металлической арматуры в детали из пластмасс с помощью ультразвука применяют "оборудование, используемое для ультразвуковой сварки пластмасс и других процессов соединения деталей [126, 130, 132].

Описываемый способ соединения металлических деталей о пластмассовыми получил широкое распространение при массовом изготовлении армированных изделий из термопластов [130] в электротехнике, авиационной промышленности, автомобилестроении [124], в производстве предметов домашнего обихода, игрушек, изделий оптического назначения и т. д. В детали из пластмасс этим способом вводят резьбовые втулки,—. шарнирыг оси, контакты, проволоку, штифты {126]. Вводя резьбовой штифт, а затем вывинчивая его., можно оформить резьбу в пластмассе:

По сравнению с литьем'под давлением изготовление армированных изделий, из пластмасс, с помощью: ультразвука имеет следующие преимущества:

значительно упрощается конструкция пресс-формы для литья детали;

исключается" опасность повреждения пресс-формы арматурой; . . ■ *

появляется .возможность проводить литье не ар миро - ванных деталей в автоматическом режиме при одновременном обслуживании нескольких машин;

повышается производительность процесса и снижается стоимость изделий; - .

снижается уровень остаточных напряжений в зоне материала, окружающей арматуру.

По сравнению со сборкой с помощью прессовой посадки при сборке с помощью ультразвука повышается качество изделий и получаются более стабильные во времени соединения. Кроме того, появляется возможность производить разборку. и повторную сборку [101] соединений.

|

Р |

|

f

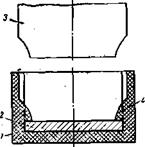

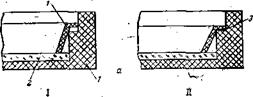

Рис. IV.13. Расположение вставок в деталях из термопластов перед сборкой (/) и после сборки (//), закрепляемых с помощью ультразвука, при сварке двух деталей (а) и формований буртика (б): 1— детали; 2 — вставка; 3 —сварной шов; 4 — инструмент; 5 — буртик. : |

’ . С помощью ультразвука можно заформовывать (за

креплять) вставки в детали из термопластов по схемам,

[ приведенным на рис. IV. 13 [8].

.і. Вставки в детали из термопластов. можно закреп-

? лять также по схеме рис. IV.14 путем осадки инструмен-

| том 3 материала пластмассовой детали 1 в зоне, окру-

t жающей вставку 2.

Ультразвук к детали, в которую заформовывают ■I вставку,, подводят по схемам, применяемым при введе-

■I нии металлической арматуры в пластмассовую деталь

и при сварке. Вместе с тем яри формовании буртика решающую роль играют не соударение поверхностей деталей и не трение между ними, вызывающие нагревание зоны контакта деталей, а поглощение энергии объемом материала детали.

Сущность формования буртика с помощью ультразвука может быть объяснена следующим образом. В условиях высокочастотных переменных напряжений наблюдается явление гистерезиса, эффект которого тесно связан с релаксационным характером эластичности. В общем случае относительная деформация полимера вовщ складывается из упругой деформация Вуїгр, эластической деформации еэл и пластической епл, т. е. еобщ=іЄуПр +

+'Вэл “ЬЗпл*

+'Вэл “ЬЗпл*

При приложении переменного напряжения с амплитудой о0 и частотой <л потери энергии Q в переходной области между стеклообразным и эластическим состоянием составят [127, 133, с. 61]: Q=l/2 (taadeosintp)f

При приложении переменного напряжения с амплитудой о0 и частотой <л потери энергии Q в переходной области между стеклообразным и эластическим состоянием составят [127, 133, с. 61]: Q=l/2 (taadeosintp)f

(здесь ф —угол сдвига фаз между напряжением. и деформацией; «о — амплитуда деформации). Заменив со характеризующий деформацию, кото - получим

<005 sin<p Q = 2£/

В стеклообразном состоянии Et равен модулю упругости Е полимера, а в эластическом, состоянии равновесному модулю Езп эластичности.

Анализируя полученное уравнение, можно заключить, что тепло, выделяющееся в полимере, зависит от модуля упругости. При этом чем он больше, тем меньше тепла выделяется в материале при прохождений ультразвуковых колебаний.

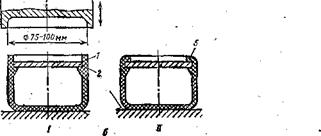

Размер заформовываемой детали зависит от размеров применяемого ультразвукового инструмента, максимальный диаметр которого при частоте: колебаний 20 кГц может составлять 75—100 мм.

Детали из термопластов к металлическим деталям можно приформовывать также методом индукционного или контактного нагрева [101, 134, 135]. При этом происходит плавление пластмассы вокруг вставки и прочное схватывание ее с последней после охлаждения.

Основной опасностью при введении вставок за счет их нагрева является появление трещин в пластмассовой детали после ее охлаждения (в результате усадки). Преимуществом же такого способа служит низкая стоимость оборудования по сравнению со стоимостью'ультразвукового оборудования, что обусловливает его применение

в основном при изготовлении небольших партий изделий. Способ легко автоматизируется, однако по сраівне - нию с ультразвуковым способом занимает много времени.

Приформовкой соединяют полимерные пленки с металлическими фланцами и штуцерами в конструкциях из пленок [135]. Прочность таких соединений обусловлена силами адгезии и зависит от температуры. Максимальная прочность достигается при. температурах, близких к температурам деструкции соответствующих термопластов: 693—708 К (для системы политетрафторэтилен—гст а ль) и 433 К (для соединений полиэтилен— сталь). При повышении температуры происходит снижение вязкости расплава, благодаря чему улучшается контакт между полимером и металлом. Предполагается также, что при высоких температурах между полимером и металлом в соединении могут возникать химические связи.

Для повышения прочности соединений и снижения температуры процесса перед приформовкой рекомендуется проводить химическую модификацию поверхности металла продуктами, содержащими активные функциональные группы [135]. В качестве химических модификаторов применяют кремнийорганические продукты: для полиолефинов — насыщенные кремнийорганические мономеры, для галогенсодержащих полимеров — кремнийорганические продукты, содержащие аминогруппу, или полимеры, содержащие изоцианатные группы. Листы термопласта можно соединять с металлическими листами за счет перфорации последних [134].

Опубликовано в

Опубликовано в