СИСТЕМА АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ СБОРОЧНО-СВАРОЧНЫХ ПРИСПОСОБЛЕНИЙ

15 июня, 2016

15 июня, 2016  admin

admin Разработка, проектирование и изготовление сварочных приспособлений, как правило, являются наиболее трудоемкой частью процесса подготовки сварочного производства. Принципы и методику автоматизированного проектирования сборочно-сварочных приспособлений будем рассматривать в основном на примерах задач автомобильной промышленности, где эта проблема особенно актуальна в связи с большими объемами используемой оснастки и необходимостью частой модернизации выпускаемой продукции.

Проблема собираемости кузова автомобиля решается путем стендового контроля размеров штампованных тонколистовых деталей и сварных узлов на всех (начиная со штамповки) этапах обработки, приводящих к их деформированию. Величина деформации не является стабильной, поскольку зависит от многих факторов (свойств партии металла, номера работающего штампа, износа оснастки и т. п.), поэтому проверка проводится периодически. Сборка под сварку кузовных узлов осуществляется с помощью приспособлений, предназначенных для фиксации штампованных деталей и обеспечения при этом заданных размеров. Пробивка отверстий, завальцовка, местная выштамповка и другая обработка также зачастую выполняются вне штампов на сборочных стендах. Суммарные объемы изготовления различных стендов кузовного сварочного производства весьма значительны. При этом их разработка выполняется для одних и тех же изделий с использованием одной и той же элементной базы. Поэтому целесообразно проектировать эти виды оснастки с помощью единой САПР.

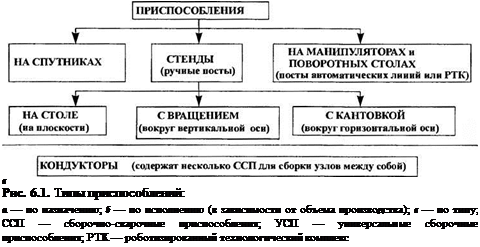

Разновидности сборочно-сварочных приспособлений (ССП) можно классифицировать следующим образом: по назначению, исполнению, типу (рис. 6.1).

|

а |

||

|

СПЕЦИАЛЬНЫЕ |

ПЕРЕНАЛАЖИВАЕМЫЕ |

УСП |

|

Для массового производства, переналадке ие подлежат, но поддаются регулировке |

Для производства двух или более наименований однотипных изделий (со сменными упорами, включаемыми автоматически или вручную в режиме наладки) |

Для мелкосерийного и единичного производства, где необходима универсальность |

|

Каждая деталь, входящая в узел, базируется относительно ССП или базовой детали, прихватывается сваркой (или другим способом), а затем собранный узел вынимается |

|

ЗАЖИМНЫЕ, КОНТРОЛЬНЫЕ, ПРОБИВНЫЕ и другие ССП. Базируется весь узел целиком, а ие каждая деталь |

|

б

Последовательность традиционного проектирования сборочносварочных приспособлений обычно сводится к следующим этапам:

• определение рационального порядка установки деталей и наложения сварных швов;

• выбор базовых элементов и поверхностей;

• выбор типа опорных и зажимных элементов;

• разработка компоновочной схемы (в упрощенном виде на стандартных проекциях);

• проектирование приспособления по компоновочным схемам.

Сравнение вариантов традиционными способами не приводило к выбору наилучшего, и к окончательному оформлению принимался либо первый разработанный вариант, либо аналогичный, имеющийся на данном предприятии. Лишь с использованием информационных технологий это положение меняется.

В СССР работы по автоматизированному конструированию сборочносварочной оснастки впервые были начаты в Институте технической кибернетики АН Белоруссии в 1981 г. Результатом совместной работы ИТК АНБ и Горьковского автозавода стала система ИНСВАР автоматизированного конструирования кузовных сборочно-сварочных приспособлений. Однако одной системы ИНСВАР-ССП, построенной по схеме, повторяющей этапы традиционного конструирования, было недостаточно, требовались графическое моделирование и оценка приемлемости положения сварной конструкции в приспособлении в процессе сварки.

Фирма Tecnomatix Technologies (США) в составе программного комплекса ROBCAD выпустила пакет Spotweld для контактной точечной сварки. который снижает время подготовки работы сварочных технологических комплексов с нескольких дней до нескольких часов. Пакет располагает модулем FIXTURES, который поддерживает обширные библиотеки элементов оснастки и позволяет:

• собирать сварочные приспособления из стандартных элементов, добавляя при необходимости компоненты, спроектированные заново (например, ложементы);

• моделировать работу оснастки (установку детали, последователь - н ость фиксаций);

• готовить комплект конструкторской документации и программы для

- онтроллеров, управляющих оснасткой;

• автоматически формировать: сборочные чертежи стендов и устано - ъ.: к для контактной точечной сварки; рабочие чертежи деталей; ведомости ч зтериалов; видеозапись процессов работы приспособлений с определением столкновений и оптимизацией цикла;

• формировать промежуточные файлы для системы управления робо - -: = в формате PLC; промежуточные файлы для обработки деталей приспо - .: Глений на станках с ЧПУ.

Интерактивное параметрическое моделирование деталей и связей ме - ними в ROBCAD делает эту систему реальным инструментом концеп-

- здъного проектирования, однако инсталляция комплекса, реализованного на современных графических станциях, стоит дорого, и поэтому в сложных экономических условиях стран СНГ комплекс практически не используется.

Поиск более дешевых подходов без ущерба их технологическим возможностям привел к созданию фирмой «Буран» (Россия) аналогичной системы в составе комплекса программных средств РОБОМАКС, использующего визуальное моделирование взаимодействия между объемными моделями сварного узла, сварочного инструмента и сборочно-сварочного приспособления. В качестве графической среды в настоящее время используется Mechanical Desktop (AMD) фирмы AutoDesk.

К разработке системы были привлечены квалифицированные специалисты, которым пришлось работать в сложных условиях. Разработка сразу же базировалась на использовании только массовых моделей персональных компьютеров и широкодоступных недорогих универсальных графических систем. В то время как вся САПР сварочных приспособлений изначально строилась на принципах трехмерного моделирования, имевшиеся в 1991 г. версии базовой графической среды AutoCad, реализованные тогда на платформе ПК 386, были ориентированы преимущественно на плоские проекционные чертежи. В частности, в версиях AutoCad еще отсутствовали такие необходимые функции, как автоматическое построение любых плоских сечений трехмерных объектов, автоматическая сборка-разборка трехмерных сборочных единиц и др. Поэтому создаваемый программный комплекс имел многие собственные встроенные функции, которые впоследствии появились в очередных версиях базового графического пакета. В связи с постоянным развитием систем машинной графики естественно постоянно обновляются и версии рассматриваемой здесь САПР приспособлений. В настоящее время установка программного комплекса требует приобретения и установки одной из последних версий известного пакета Mechanical Desktop.

Полученное при разработке сварной конструкции описание 3D-o6pa3a сварного узла используется технологами и конструкторами по оснастке для решения необходимых задач увязки конструкции узла и технологии его изготовления.

Автоматизированная система предназначена для формирования моделей сборочно-сварочных приспособлений и применима практически для всех их разновидностей. Она включает в себя базу данных 3 D-образов стандартизованных унифицированных элементов и программные модули в составе подсистемы подготовки прототипа оснастки и подсистемы формирования 3£>-моделей узлов фиксации и самих приспособлений.

На автомобильных заводах эта система эффективно используется уже в течение ряда лет. Последняя версия программного продукта обладает дополнительными возможностями. Кроме проектирования сборочно-сварочых приспособлений САПР осуществляет проектирование контрольных и про

бивных стендов. Это определило дополнительные требования к системе как по разнообразию типов используемых элементов, так и по возможностям их пространственного расположения. САПР дополнена технологической подсистемой компьютерного ввода карты контроля и схем базирования узлов, что позволило использовать ее в составе комплекса РОБОМАКС в технологических подразделениях заводов и для оперативной передачи результатов их работы в конструкторские подразделения.

Применение данной САПР как составной части компьютерной технологии подготовки производства позволяет ликвидировать «узкое место» разработки и изготовления сварочной оснастки.

При разработке оснастки САПР обеспечивает:

• снижение трудоемкости, сроков разработки и оформления проекта;

• повышение качества документации (за счет сокращения ошибок, использования унифицированных конструктивных решений, единообразия оформления);

• возможность оперативного изменения схемы базирования и положения узла при сварке;

• оптимизацию решений за счет углубленной проработки вариантов;

• повышение качества результатов конструирования с автоматизированным нормированием операций и учетом расхода основных и вспомогательных материалов;

• повышение уровня нормализации и унификации конструкций;

• передачу результатов автоматизированного конструирования приспособлений в подсистему автономного программирования сварочных РТК;

• повышение культуры и престижности конструкторской работы.

При изготовлении и наладке САПР обеспечивает:

• сокращение сроков подготовки производства за счет использования готовых конструктивных элементов приспособлений, хранящихся на складе, или унифицированных элементов, изготовляемых на станках с ЧПУ по автоматически подготовленным программам;

• сокращение времени наладки сборочных приспособлений за счет использования качественных сборочных чертежей, единообразия конструкций, снижения номенклатуры оригинальных деталей и повышения уровня унификации, нормализации и культуры производства.

Объектами проектирования в САПР могут быть:

• сборочно-сварочные приспособления для ручной и роботизированной сварки;

• пробивные и комбинированные стенды;

• контрольные кузовные приспособления и стенды.

Проектирование приспособлений заключается в компоновке унифицированных элементов относительно образа узла и в разработке оригинальных базовых, переходных и контактных элементов.

САПР имеет следующие возможности:

• в состав одинарного (унитарного) узла фиксации кроме одного подвижного прижима могут входить другие неподвижные элементы из базы данных (кронштейны, фиксаторы, стойки и другие элементы);

• в состав комбинированного узла фиксации могут входить два одинарных, причем не обязательно в одной плоскости (например, если фиксатор вынесен в сторону от плоскости прижима, но закреплен на той же стойке);

• многоместное сборочно-сварочное приспособление проектируется для некрупных или компактных сварных узлов, например парных (правый-левый), где координаты расстановки сварных узлов предварительно не известны, — это выясняется в процессе проектирования.

Сборочно-сварочное приспособление с несколькими кондукторными плитами, расположенными в разных плоскостях или под разными углами, необходимы для главных кондукторов кузова или сборки узлов, у которых панели находятся в разных плоскостях и в разных пространственных положениях.

Имеется возможность оснащения настольных сборочно-сварочных приспособлений стойками, подставками под плиту и кантователями — в этом заключается проектирование напольных стендов.

Предусмотрена возможность формирования кондукторной плиты произвольной формы с крепежными отверстиями, отверстиями выталкивателя изделия, а также окнами высвобождения изделия.

Оригинальные элементы непосредственного контакта с изделием (блочки-сухари), рычаги, стойки и кондукторная плита проектируются до стадии рабочих чертежей с формированием соответствующей информации, при дальнейшей разработке для станков с ЧПУ программ механообработки поверхностей. Одновременно предусмотрен учет толщины листов фиксируемого соединения узла в соответствующем направлении от исходной лицевой поверхности ЗО-образа при размещении контактных поверхностей приспособления.

При формировании одинарных и комбинированных узлов фиксации производится проверка возможности удаления сварного узла, достаточности хода механизма и отсутствия столкновений элементов между собой и с узлом при их взаимных перемещениях.

При разработке приспособлений и стендов используется интерактивное проектирование, значительно повышающее эффективность и универсальность работы конструктора. Оно заключается в автоматическом форми - ровании варианта решения, основанного на настройке системы пользователем. При этом из всего возможного множества решений выбирается наиболее соответствующее традициям предприятия и желаниям пользователя. При необходимости разрабатываемый вариант редактируется путем замены или пространственного перемещения базовых элементов приспособления с сохранением их объектных связей.

Опубликовано в

Опубликовано в