Рост газового пузырька в сварочной ванне

3 апреля, 2016

3 апреля, 2016  admin

admin Наличие в сварных швах крупных макропор можно объяснить тремя причинами: 1) коалесценцией микропузырьков; 2) развитием газовых полостей, находящихся в основном металле, а при многослойной сварке — в предыдущем слое, за счет давления присутствующих в них газов; 3) ростом газовых зародышей за счет диффузии в них газов из металла.

Рассмотрим особенности каждого из этого процессов и прежде всего коалесценцию пузырьков. Как известно, давление внутри пузырька больше, чем давление в жидкости около него на величину АР = 2ог. Поэтому если в расплаве будут находиться два пузырька с радиусами гх и г2, то для первого из них превышение давления составит АРХ = 2a, V1, а для второго — АР2 — 2а/г2. При слиянии этих пузырьков давление внутри вновь образовавшегося пузырька за счет сил поверхностного натяжения будет ДР£ = 2а/г12, где г18 — радиус образовавшегося пузырька.

Изменение свободной энергии системы dG в результате коалесценции пузырьков при постоянных Р и Т составит

dG =4^ по (г*2 — г — ф.

Если У12 — Vx - г V2, то г12 < гг + г2, и тогда выражение в скобках будет отрицательной величиной. Следовательно, слияние двух пузырьков в один приводит систему в более равновесное состояние и может происходить самопроизвольно.

Однако процесс коалесценции во многом обусловливается энергией взаимодействия пузырьков газа и прочностью пленки расплава между сближающимися пузырьками. Прочность пленки определяется кинетическим, термодинамическим и структурно-механическим факторами, действующими так же, как и в случае коалесценции неметаллических включений.

Расклинивающее давление, возникающее между пузырьками при их сближении, в отличие от расклинивающего давления при сближении неметаллических включений, будет

PD — ам_г (— + —). Причем, поскольку наличие кислорода

в металле приводит к появлению двойного электрического слоя на границе металл — газовый пузырек, то очевидно, что введение кислорода в металл затруднит прохождение процесса коалесценции. По-видимому, повышение термодинамической устойчивости пленок расплава является одним из факторов, объясняющим наличие в металле шва при сварке в окислительных средах большого количества мелких пор.

При столкновении двух пузырьков дополнительное давление в большом пузырьке будет меньше, чем в маленьком, поскольку Tj > г2. Поэтому пленка расплава между столкнувшимися пузырьками будет изгибаться внутрь большого пузырька до тех пор, пока она сможет выдерживать это давление. Следовательно, вероятность процесса коалесценции пузырьков зависит от разности давлений:

АР = ЛР2 — АР1 = 2 ам_г (-І—i-j = 2а„_г

АР = ЛР2 — АР1 = 2 ам_г (-І—i-j = 2а„_г

Таким образом, с увеличением отношения размеров столкнувшихся пузырьков давление, действующее на пленку, будет расти, а значит, увеличится и вероятность коалесценции. Для пузырьков одинакового размера вероятность коалесценции очень мала. Возможность коалесценции пузырьков в сварочной ванне подтверждается данными [227].

Следует отметить, что на коалесценцию газовых пузырьков будут влиять ультразвуковые колебания, вводимые в сварочную ванну, а также, по-видимому, электромагнитное перемешивание металла сварочной ванны, так как при этом уменьшается стабильность пленок.

Рассмотрим следующие возможные механизмы роста газовых пузырей в сварочной ванне. При сварке возможен случай, когда в переплавляемом металле уже есть газовая полость, образовавшаяся ранее. Если эта полость попадет в зону горения дуги, то за счет повышения температуры давление газа в ней возрастает, и, находясь в расплавленном металле, размеры полости будут увеличиваться. Необходимым условием роста газового пузырька является выполнение соотношения

2а

Ра<Р*и----------- (IV.35)

где Рн и Рвн — соответственно наружное и внутреннее давление на стенку пузырька.

В условиях сварки наружное давление, препятствующее росту газового пузырька, состоит из атмосферного давления

Pam, давления дуги на металл сварочной ванны Рд и давления, обусловленного вязкостью расплава Рвн == [264].

Отметим, что давление дуги заметно влияет лишь на рост пузырьков, находящихся в зоне активного пятна.

Величину Рв„ при условии, что рост газового пузырька происходит npj постоянной температуре, можно найти из уравнения Ру<Уъ = PvVx, где Ру0 и К0 — давление газа в пузырьке и объем пузырька при т = 0; Ру и V% — давление газа в пузырьке и объем пузырька при т >■ 0.

Поскольку V0 = 4лго/3, а V = 4лл3/3, то Ру = Руе rl/rs. Тогда уравнение (IV.35) можно записать в следующем виде:

Уравнение (IV.36) позволяет определить мгновенную скорость роста газового пузырька на различных стадиях. Анализ уравнения (IV.36) свидетельствует о том, что при развитии пузырька из находящейся в основном металле полости скорость его роста в основном обусловливается величиной вязкости расплава. Причем в этом случае рост газового пузырька не зависит от содержания газов в расплаве и будет происходить с уменьшающейся во времени скоростью.

Однако для сварщиков более интересен случай роста пузырька за счет диффузии газов, так как этот случай более характерен для сварочных процессов. При диффузионном росте газового пузырька из устойчивого газового зародыша с критическим радиусом гкр превышение внутреннего давления над наружным, происходящее за счет увеличения массы газа в пузырьке, можно найти из уравнения Менделеева — Клапейрона, записав его в следующем виде:

![]() АР = _Рг_ RT'

АР = _Рг_ RT'

где рг — плотность газа; рг — молярная масса газа; R — газовая постоянная; Т — абсолютная температура.

|

Из совместного рассмотрения уравнений (IV.35) — (IV.37) получим

Ct = riр PV'VJRT, Нх = рг (Рзтм + РЛ)1ЯТ и помня, что масса газа в пузырьке m — 4/Зя/-3рг, выражение для изменения массы во времени записываем

-4дав*(-ж-)'— <IV-38>

Если изменение массы газа в пузырьке происходит только за счет диффузии его из металла, то увеличение массы в пузырьке равно уменьшению массы газа в металле [261]: =

— —DSгде D — коэффициент диффузии; S — поверхность, через которую происходит массообмен; —градиент концентрации растворенного в расплаве газа в направлении, нормальном к поверхности переноса.

Изменение концентрации растворенного газа во времени в направлении х при отсутствии конвективных составляющих скорости потока, согласно второму закону Фика, определится дС д2С

из уравнения —1 = D - gj~- Для стационарного процесса дс д^С

= 0, и тогда - g~- = 0. В случае диффузии вещества через пленку справедливо равенство

Сг — ——fy - х + Сг>

где Сг, Сг — концентрации растворенного газа в объеме расплава на расстоянии 6С от поверхности раздача фаз и на поверхности раздела соответственно; 8С — толщина диффузионного слоя.

Отсюда градиент концентрации clCJdx = (Сг — Сг)/6с и = — D4nr2 Cs^cC~- (IV.39)

Экспериментальные данные [40, 101, 182] свидетельствуют о том, что изменение радиуса газового пузырька, растущего в жидкости, пропорционально корню квадратному из времени, т. е. г = ер ()/т). Также изменяется во времени и толщина диффузионного слоя 8С [170]. Таким образом, можно считать, что г — гбс, где z — какое-то число. Приняв, как и в работе [211],

г = 1 и приравняв уравнения (IV.38) и (IV.39), получим

![]() fB* - І-4.]-!--

fB* - І-4.]-!--

= — D (Сt — Сг),

или, обозначив D (Сг — Сг) через Ki и умножив обе части уравнения на —1, будем иметь

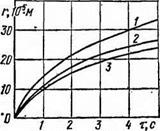

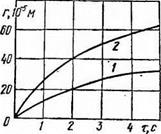

Для решения уравнения (IV.40) воспользуемся приближенным методом, в основу которого положим формулу Тейлора. Разбив рассматриваемый отрезок времени на достаточно большое количество равных частей и использовав ЭВМ, проведем расчеты при численных данных работы [51]. Величина критического радиуса была принята равной 10 '6 м. В результате подтвердились данные [213, 338] о том, что при диффузионном росте пузырька силы вязкости практически не влияют на процесс роста пузырька. Мало и влияние сил поверхностного натяжения (рис. 49). Даже четырехкратное изменение о„_г незначительно повлияло на скорость роста пузырька. Основное влияние на скорость роста газового пузырька в этом случае оказывают степень пересыщения жидкого металла газом (рис. 50), величина внешнего давления и скорость мас - сопередачи.

|

|

Известно, что введение в расплав поверхностно-активных элементов заметно влияет на скорость массопередачи. Одной из причин этого влияния может быть адсорбция молекул на меж-

Рис. 49. Изменение радиуса газового пузырька во времени:

1 — См_ _г = 1510 мДж/м*: Ратм + Р. = 0,103 МПа; ! — СТМ_Г = 6040 мДж/м*; Ратм + Рд = 0,103 МПа: 3 — ом_г =» 1510 мДж/мс; Ратм + Рд = 0.206 МПа.

Рис. 50. Изменение радиуса пузырька во времени при содержании в металле газов 8 ■ 10~6 г/см5 (1) и 32 • 10~6 г/см8 (2).

фазную поверхность, что приводит к снижению величины активной поверхности контакта или, другими словами, к увеличению поверхностного сопротивления. Поверхностное сопротивление Rs связано с концентрацией поверхностно-активных веществ С, соотношением [296]:

где Л0 — эффективная площадь поперечного сечения адсорбированных молекул; Г“ — концентрация молекул на поверхности.

Поверхностная концентрация какого-либо элемента связана с его объемной концентрацией следующим выражением [204]:Tf=FiNJ'^FiNi, где Лґ£ — объемная концентрация компо-

І

нента; FL —величина, характеризующая поверхностную активность примеси.

По данным [204], при температуре металла 1933 К для различных элементов величина Ft составит

Fe С Si Mn S О Н N

1 2,0 2,2 6,0 500 1000 1,0 150

Таким образом, в наибольшей мере на скорость массопере - дачи могут повлиять кислород и сера. Однако нужно учесть, что при наличии в расплаве нескольких поверхностно-активных элементов поверхностная активность каждого из них может заметно измениться. Например, известно, что наличие кислорода в расплаве повышает поверхностную активность ванадия и фосфора [197], присутствие углерода — активность серы [280] и марганца [36], азота — углерода, кремния и никеля [27]. Эти изменения поверхностной активности компонентов обусловлены [173] образованием соединений в поверхностном слое и бывают тем заметнее, чем сильнее различаются атомы по величине электроотрицательности. Поэтому в многокомпонентных системах, какими являются стали, блокирующее действие поверхностно-активных элементов может проявиться в большей мере, чем при сварке относительно чистых металлов.

Поскольку при сварке и наплавке иногда применяют электромагнитное перемешивание металла и введение в сварочную ванну ультразвуковых колебаний, рассмотрим, как повлияет использование этих приемов на процесс роста газового пузырька.

При распределении в расплаве ультразвуковых колебаний взвешенные в нем пузырьки газа будут совершать колебательные движения, подвергаясь периодическому сжатию и расширению. Колебание пузырька в звуковом поле приводит [97] к интенсификации переноса газа из расплава в пузырек даже в случае, когда раствор недонасыщен газом. Это объясняется следующими причинами. Во-первых, при расширении пузырька его поверхность больше, чем при сжатии, и поэтому в пузырек при его расширении газа поступает больше, чем удаляется при сжатии. Во-вторых, колебания пузырька приводят к периодическому уменьшению толщины диффузионного слоя и повышению концентрации газа.

Кроме того, как показали исследования [97], у поверхности пузырька при его колебании возникают микропотоки, наличие которых также приводит к снижению толщины диффузионного слоя.

Наблюдаемое усиление дегазации металла сварочной ванны при наложении электромагнитного поля, очевидно, обусловлено уменьшением толщины диффузионного слоя, а также, возможно, и появлением в расплаве зон пониженного давления, в которых пузырьки газа имеют более благоприятные условия для своего роста.

Нужно отметить, что введение ультразвуковых колебаний [97], а также электромагнитного перемешивания, при котором увеличивается вероятность столкновения пузырьков, способствуют коалесценции пузырьков.

Опубликовано в

Опубликовано в