Расчет сварочного вторичного контура

8 мая, 2016

8 мая, 2016  Oleg Maloletnikov

Oleg Maloletnikov Вторичный контур включает в себя активное R и индуктивное У сопротивления. Знание этих параметров позволяет рассчитать тли подобрать сварочный трансформатор. Определение Ли А"производится только после уточнения геометрических размеров вторичного контура, сообразуясь с габаритами детали, предназначен нюй для сварки в этом контуре, и выбора сечения всех его элементов по заданному длительному вторичному номинальному Т|ОК7 и способу их охлаждения (допустимой плотности тока).

Но вторичной контуре контактных машин теряется до 40 % ус - ановочной мощности. Для уменьшения этих потерь расчет контура проводится с учетом следующих требований:

контур должен иметь минимальные вылет / и раствор А; ішощадь, охватываемая вторичным контуром, должна быть Миг имальна;

число элементов, составляющих вторичный контур, должно Зыть минималь то;

перегрев элементов вторичного контура не должен превышать

40 °С;

с иловые элементы, передающие усилие сжатия, должны обес - явать жесткость не более 1 мм на каждый килоньютон усилия гия;

( ьістроизнаїтиваемые электроды должны быть легкосменяе - и;

Колодки-электроды стыковых машин и токоведущие шины кны быть з< щишены от брызг расплавленного металла; і ЛЯ подвижи ых контактов шовных машин должны быть преду - грены устро яства для смазывания электропроводным составом; дечение всех элементов вторичного контура должно рассчиты - ся из услоіий продолжительности включения и допустимой гности тока (способа охлаждения).

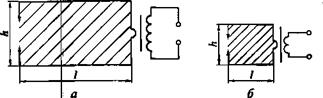

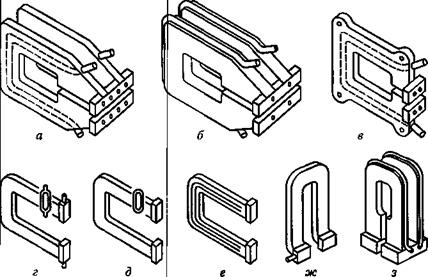

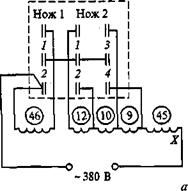

При проектировании стремятся уменьшить не только длину ентов коні ура, их число, но и площадь, охватываемую кон - м, и число ючленений (рис. 5.15, 6). Сечения всех элементов ра, систел іа охлаждения, площадь сочленения друг с другом |кны быть ті ікими, чтобы при протекании номинального дли - ного втори1 [ного тока Іівл. п температура элементов контура не превышала 80 2.

|

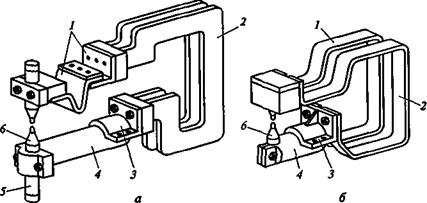

Рис. 5.15. Примеры сложного (а) и простого (6) решения конструкции вторичных контуров: I — гибкие переходники; 2 — вторичный виток; 3 — медная колодка; 4 — жесткий токоподвод; 5 — свеча; 6 — электроды |

Расчет сварочного вторичного контура состоит в следующем.

1. Определяют исходные данные, к которым относятся расчетный сварочный ток, включая ожидаемые токи шунтирования; заданное значение ПВМ (продолжительность включения машины); габаритные размеры и толщина свариваемых деталей; схема подвода тока к свариваемым деталям (двухсторонняя, односторонняя или другая); способ охлаждения элементов вторичного контура (воздушный, водяной или смешанный); материал и форма элементов вторичного контура; значения приведенных активного и индуктивного сопротивлений подобранного или виртуального трансформатора.

2. Конструктивно вычерчивают в масштабе схему сварочного вторичного контура, включая свариваемую деталь и все его элементы, а также вторичный виток, максимально приближая его к размерам детали, которая в этом случае полностью вводится в контур так, как необходимо ио условиям сварки (рис. 5.16).

3. По габаритам сварочного контура (простым замером по схеме) определяют / и А — условные стороны прямоугольника, вписанного в площадь, охватывающую вторичный контур (отрезок / перпендикулярен окну магнитопровода, отрезок Л — параллелен ему).

4. Определяют диаметр dT, мм, и dn, мм, силового жесткого элемента контура из условий допустимых плотностей токовых нагрузок и его механической прочности на изгиб. По ГОСТ 297—80 прогиб сварочных консолей в среднем не должен превышать 1 мм, допустимая плотность тока для медных массивных неохлаждаемых водой элементов вторичного контура принимается равной 3 А/мм2.

)тсюда

![]()

![]()

f — плотность тока, А/мм2; /ев. р — заданный расчетный сва - тый ток, А; Р„ ~ усилие привода сжатия, Н; Е — модуль пр| зольной упругости материала вторичного контура, для меди (1,1... 1,3) ■ 10s МПа;/п — допустимый прогиб элементов вто - юго контура, мм; /п — неподкрепленный вылет электродов, мм. Уточняют диаметр, мм, полученный по токовой нагрузке с учигом поверхностного эффекта:

1-2.

1-2.

)кончательно выбирают максимально возможный для данной струкции диаметр жесткого силового элемента вторичного гура.

|

|

:сли вторичный контур не испытывает усилий на прогиб, на - мер при одностороннем подходе или стыковой сварке, расче - ia dn не проводят.

6.

Рассчитывают сечения основных элементов сварочного вторичного контура (£ = І, ..., п, где п — общее число сечений)

где ПВ — принятая при проектировании продолжительность включения (например, 20 %); j — допустимая плотность тока, А/мм2, для данного сечения 3 ...30 А/мм2.

7.

Определяют активное сопротивление, Ом, сварочного вторичного контура, включая вторичный виток сварочного трансформатора:

где р — удельное электрическое сопротивление материала витков, Ом-м; /|, 12, ..., /„ — длина элементов вторичного контура, включая длину вторичного витка трансформатора, м; F, F2, ..., Fn — площадь сечения элементов, м2.

8. Определяют индуктивное сопротивление, Ом, сварочного вторичного контура, включая вторичный виток сварочного трансформатора:

Х2 = 2 nfl = 2л//Т4Л,

где /— частота тока, Гц; L — индуктивность, Гн; /— вылет электродов, м; h — раствор электродов, м.

Для простоты расчетов вылет и раствор электродов принимаются как условные стороны прямоугольника, вписанного в площадь, охватывающую вторичный контур.

9.

Рассчитывают полное сопротивление, Ом, сварочного вторичного контура

где Лэ_э = Яя + RK + 27?э_д — сопротивление деталей, зажатых между электродами; Rs — среднее сопротивление материала деталей в процессе сварки; Лд = p(2s/d~)[ RK — контактное сопротивление между деталями; RK = К/Рся (для стали К = 5 ■ 10"3 Ом-Н, для алюминия К = 10~3 Ом ■ Н), при стыковой сварке оплавлением принимают RK = 1 500 • 10~6 Ом; R3^ — сопротивление в контакте электрод—деталь, Дэ_д «0,5/їк; R2 — активное сопротивление вторичного контура; R” — активное сопротивление первичной обмотки трансформатора (выбранного или виртуального), приведенное ко вторичной обмотке (/ї]"= R(w2/w{f « 20...30 мкОм); Х2 — индуктивное сопротивление вторичного контура; w2, W] — число

ЇЙТКОВ вторичной и первичной обмоток; XI' — индуктивное со - ротивление первичной обмотки трансформатора, приведенное со вторичной (X," - Xiiwj/w^)1 ~ 20,,,30 мкОм при одном вторич - чдм витке и 40...50 мкОм при двух вторичных витках).

10. Определяют вторичное напряжение, В, трансформатора

К =

11. Опред|еляют потребную мощность, кВ-А, трансформатора

Р2 = u2l

![]() полученными конечными результатами по вторично - йию и потребной мощности для обеспечения контакт - і анньїх деталей на данном (рассчитанном) вторичном 5.3) ать по методике З. А.Рыськовой [7].

полученными конечными результатами по вторично - йию и потребной мощности для обеспечения контакт - і анньїх деталей на данном (рассчитанном) вторичном 5.3) ать по методике З. А.Рыськовой [7].

л параметр (/СЕ = то при увеличении свароч-

авления ток сварки уменьшится, что хорошо видно ах характеристик контактных машин /св = /(Д. и) (см. так как ток в законе Джоуля—Ленца имеет квадра - симость, то увеличение Лев сложным образом отра

у^ет из преобразованного выражения закона Джоу - 2 = Д. в( (7/ZCH)2ти, тепловыделение зависит от соот - и ZCh, т. е. от энергетических характеристик контак - ы.

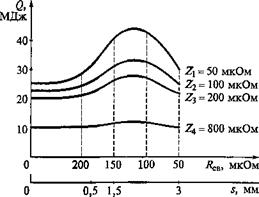

Анализ фивых, представленных на рис. 5.17, позволяет сде - гііть нескол >ко выводов о характере тепловыделения (величины и стабильно сти) при контактной сварке деталей на одном и том же режиме, но на разных сварочных машинах, отличающихся друг от друга только величиной ZM

С ростом полного сопротивления сварочного вторичного контора от 50 д) 500 мкОм тепловыделение в зоне сварки уменыпа - ег'ся по мер: падения ifcli в 5 раз. Недостаток теплоты компенсируется увелі ічением мощности машины или увеличением времена сварки.

Сварка н і контактных машинах с малым сопротивлением сварочного ко! тура (менее 50 мкОм) сопровождается интенсивным

|

Рис. 5.17. Влияние полного сопротивления (Z[ — ZA) сварочного вторичного контура на тепловыделение Q при контактной сварке: — сварочное сопротивление; s — толшина деталей |

тепловыделением В Процессе увеличения ядра ТОЧКИ. При Д.„ = Zmax тепловыделение достигает максимума, а затем при R<.B < Zm3X — уменьшается (по достижении требуемого размера ядра). Таким образом, сварка на контактных машинах с малым сопротивлением сварочного вторичного контура сопровождается нестационарным нагревом и нестабильным качеством соединения. Уменьшить этот недостаток можно надежным сжатием зачищенных деталей, обеспечивающим поддержание Д. в на минимальном уровне, либо поддерживанием высокого уровня ЛсВ за счет уменьшения сжатия деталей и коротко импульсного вложения энергии.

При сварке на машинах с большим сопротивлением сварочного вторичного контура (более 500 мкОм) колебания Д. в в процессе всей сварки практически не влияют на стабильность тепловыделения.

Нагрев остается стабильным, что характерно для сварки на подвесных контактных машинах. Изготовленные на них соединения обладают надежной прочностью.

Роль вторичного контура состоит не только в обеспечении стабильности качества сварки. Размеры контура, площадь, охватываемая им, существенно влияют и на потребляемую мощность машины (рис. 5.18). Так, например, для точечной сварки деталей из стали 10 толщиной 1 + 1 мм (Д. в = 100 мкОм) при оптимальном токе сварки /св = 8 000 А достаточно активной сварочной мощности NC1S = /2ВДСВ = - 8 ООО2 • 100 • 10-6 = 6,4 кВт. Для сварки этих деталей при длине вторичного контура, равной 0,1 м, и его активном и индуктивном сопротивлении соответственно R2 ~ 20мкОм, Х2~ 40 мкОм с использованием трансформатора типа К-8.02-3 (RT = 12 мкОм, Хт = 20 мкОм), при

|

|

|

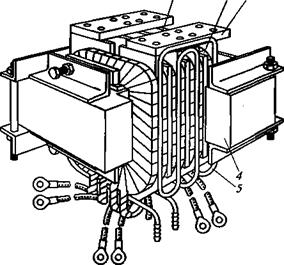

Рис. 5,19. Сварочный трансформатор броневого типа: 1 — секция вторичного витка; 2 — дисковая первичная обмотка; 3 — колодка; 4 — магнитопровод; 5 — трубка для водяного охлаждения |

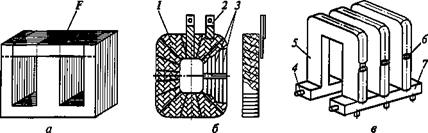

1512 (Э42) или холоднокатаная рулонная сталь 3412 (Э320) и 3414 (ЭЗЗОА), где в скобках дано прежнее обозначение стали. Каждая пластина или лента покрыта с обеих сторон термостойким лаком или фосфатирована. Пакеты магнитопровода прочно стянуты между собой для обеспечения плотности соединения пластин магнитопровода в пределах 0,92...0,95 (рис. 5.20, а).

|

Рис. 5.20. Элементы сварочного трансформатора: а — магнитопровод; 6 — дисковая обмотка; е — вторичный виток, расчлененный на три секции; / — изоляция первичных обмоток; 2 — отпайка; 3 — витки первичной обмотки; 4 — штуцер для подачи охлаждающей воды; 5 — первая секция; 6 — трубка; 7 — колодка; F — сечение центрального стержня магнитопровода |

виде дисковых катушек изготавливают ;вого провода прямоугольного сечения ют выводы (отпайки), которые подсое - ітупеней (рис. 5.20, б). Вторичные витки дного сплава с залитой внутрь медной (рис, 5.21) или листовой меди в сварном

один, его разбивают на секции, паут с другом. Между водоохлаждаемыми а размешают диски первичной обмот - в контакте от них путем теплоотдачи

ных машинах со сравнительно неболь - ааторы отличаются мощностью и вто - :ие трансформаторы имеют сравнитель - напряжение, так как их вторичный кон - :ены они близко к сварочным пистоле - фбенность — неразборная конструкция, но, имеет два вторичных витка и, еле - соединенных с двумя парами свароч - готовлены из листовой меди, к которой гм медная трубка охлаждения. Первич-

|

Я

Я

5

Ю

Я

![]() Н

Н

ная обмэтка дискового типа (см. рис. 5.20, б) изготовлена из модной ленты. Трансформатор имеет только две дисковые катунпги, расположенные между вторичными витками. Если для трансформатора установлена допустимая температура нагрева до 65 “С, то достаточно эмалевой изоляции. При повышении температуры нагрева до 95 °С обмотку изготавливают из оголенного провода ЛММ с изоляцией между витками из стеклолакоткани АСК-0,12.

Завод «Электрик» также выпускает сварочные трансформаторы нерїізборной конструкции с обмотками, представляющими собой единый моноблок, с броневым сердечником, набранням из П~образных штампованных пластин для многотрансформаторных многоточечных машин.

До 1990-х гг. трансформаторы разрабатывались применительно к конкр етной контактной машине (к ее вторичному сварочнс му контуру ) и являлис ь ее узлом. Но начиная с 1990-х гг. заводы «Электрик» (Санкт-Петербург), «ПЗТЭСО» (г. Псков), «Укрэлектроап - парат» (г. Хмельницкий) начали выпуск стандартизованных трансформаторов как отдельного комплектующего изделия. Технические характерне™ си трансформаторов приведены в табл. 5.1. Пред - ставлен гые трансборматоры при соответствующем согласовании с сварочн ым вторич: шм контуром могут быть использованы при проектировании или доработке любой контактной машины. Это стало врзможзшм, так как предлагаемый ряд трансформаторов рассчитан и подобран на широкий диапазон мощностей (20... 180 кВ-А при ПВ „ = 50 %) и нагрузок сварочного контура (100... 1200 мкОм) при обеспечении минимального холостого хода самих трансформатора (10%).

Рассмотрим трансформаторы типовой конструкции для контактной сварки. В се сварочные трансформаторы контактных машин — двухобмоточные. Основные конструктивные элементы трансформатора •- магнитопровод, первичная и вторичная обмотки. Вспомогательными элементами конструкции являются крепежные, стяжные и установочные детали, контактные плиты вторичного витка, выводы и отводы от катушек первичной обмотки.

Трансформато]), представленный на рис. 5.22, состоит из маг - нитопровода броневого типа. Вторичная одновитковая обмотка разбита на отдельные секции, вырезанные из толстолистовой э; ект - ротехнг ческой меди марки Ml толщиной 10 мм. Секции соединены между собой параллельно путем приваривания к контактным плитам. Вторичный виток охлаждается водой, проходящей по трубкам, припаянным по наружному периметру каждой секции. Катушки первичной обмотки — дисковые, изготовлены из изолированного обмоточного провода марки ПСД прямоугольного сечения 3 х 10 мм. Me аду собой катушки соединены медными і ;ере- мычках и. Катушк и охлаждаются путем теплоотдачи секциям вторичного витка. Соединение катушек с переключателем ступеней

Рис, 5.22. Типовой трансформатор для мощных машин

производится с помощью отводов из гибкого медного провода с прорезиненной изоляцией с напаянными на оба конца наконечниками.

Магнитопровод трансформатора набран из пластин электротехнической холоднокатаной стали марки 3413 толщиной 0,5 мм. Катушки первичной обмотки вместе с секциями вторичного витка залиты в единый моноблок эпоксидным компаундом. Моноблок расположен на среднем стержне магнитопровода. Вся сборка надежно стянута рамками.

Обмотки мощных трансформаторов, имеющих большие габаритные размеры и массу (более 500 кг), и обмотки трансформаторов, предназначенных для работы в условиях Севера, не заливаются эпоксидным компаундом. В этом случае оіраничиваются изоляцией, состоящей из двух слоев. Внутренний слой изоляции выполняется из стеклоэскапоновой лакоткани ЛСЭ-0,17 и обеспечивает влагостойкость и термостойкость провода катушки. Наружный слой изоляции из стеклянной ленты, предварительно пропитанной изоляционным лаком МЛ-92, обеспечивает механическую прочность катушки. Дополнительно к этому все катушки вместе с наружной изоляцией пропитывают изоляционным лаком МЛ-92 и покрывают эмалью ГФ-92ГС. Секции вторичного витка по всей поверхности покрывают лаком ПФ-223. Рассмотренный тип трансформатора широко используется в большинстве однофазных универсальных и специализированных контактных машин.

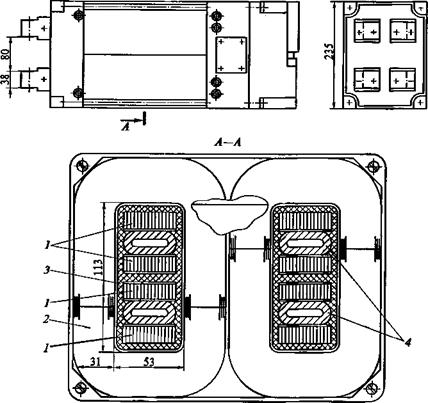

На рис. 5.23 представлена конструкция трансформатора для многоточечных контактных машин типа ТК-301, -302, -401 (см. табл. 5.1). Такие трансформаторы разработаны в соответствии с требованиями международных стандартов качества серии ИСО 9000 и по показателям технического уровня соответствуют высшей категории качества.

Трансформатор броневого типа; магнитопровод 2 набран из отдельных витых разрезных О-образных пакетов, изготовленных из холоднокатаной ленточной стали с термостойким покрытием ЭТ марки 3414 толщиной 0,35 мм и магнитной индукцией 1,8 Тл. Размеры окна магнитопровода 2 53 х 113 мм, ширина ленты 113 мм, толщина намотки 31 мм, суммарное сечение центрального стержня 7 000 мм2, обмотки дисковые чередующиеся, залитые эпоксидным компаундом 3. Изоляция обмоток и компаунда класса F. Катушки первичной обмотки 1 изготовлены из оголенного провода ЛММ с изоляцией между отдельными витками из стеклола - коткани АСК-0,12.

Переключатель напряжения четырехступенчатый. Вторичная обмотка состоит из отдельных витков 4. Вторичные витки могут быть соединены параллельно или последовательно. Витки вторичной обмотки выполнены из медной трубки М1М диаметром 32 мм с толщиной стенки 5 мм. Труба сплющена до осевого размера 17 мм

|

Рис. 5.23. Типовой трансформатор для многоточечных машин: / — первичные обмотки; 2 — магнитопровод; 3 — эпоксидный компаунд; 4 — трубчатые секции вторичной обмотки |

и радиального 39 мм. Между вторичными витками и дисками первичной обмотки проложены изоляционные стеклотекстолитовые шайбы. Вторичные витки охлаждаются водой. Моноблок обмоток размещается на среднем стержне половинок магнитопровода, и после сочленения обеих половинок витого магнитопровода производится стягивание половинок между двумя литыми силумино- выми рамами посредством стяжных шпилек и болтов. Выбранные обмоточные и изоляционные материалы в сочетании с интенсивным водяным охлаждением и удачной конструкцией магнитопровода позволили повысить плотность тока в обмотках до 10 А/мм2 и, следовательно, снизить их объем и массу в 1,5—2 раза и вывести эти трансформаторы на уровень мировых образцов.

Требования к схемам первичной обмотки. Несмотря на то, что почти все современные контактные машины снабжены регуляторами контактной сварки с фазовращателем, способ регулирования сварочного тока путем ступенчатого изменения коэффициента трансформации (или вторичного напряжения) является основным. При этом способе первичная обмотка секционируется таким образом, чтобы на каждой ступени в сеть включалось разное число

|

Ступень |

Положение ножей |

Wi |

Vi |

|

|

1 |

2 |

|||

|

I |

1 |

122 |

3,0 |

|

|

II |

2 |

ПО |

Ч |

|

|

III |

1 |

3 |

100 |

3,6 |

|

IV |

4 |

91 |

4 |

|

|

V |

1 |

76 |

4,8 |

|

|

VI |

2 |

64 |

5,7 |

|

|

VII |

3 |

54 |

Ч |

|

|

VIII |

4 |

45 |

и |

|

й о |

Положение ножей |

Щ |

||||

|

£ |

переключателя |

»1 |

||||

|

.и |

1 |

2 |

3 |

4 |

||

|

I |

2 |

172 |

2,2 |

|||

|

II |

1 |

Z |

2 |

164 |

2,3 |

|

|

III |

2 |

1 |

156 |

2,4 |

||

|

IV |

1 |

1 |

148 |

2,6 |

||

|

V |

2 |

2 |

140 |

2,7 |

||

|

VI |

] |

1 |

132 |

2,9 |

||

|

VII |

2 |

1 |

124 |

1Т |

||

|

VIII |

1 |

116 |

3,3 |

|||

|

IX |

2 |

2 |

112 |

3,4 |

||

|

X |

1 |

2 |

104 |

3,6 |

||

|

XI |

2 |

1 |

96 |

4,0 |

||

|

XII |

1 |

88 |

4,3 |

|||

|

XIII |

2 |

А |

80 |

4,8 |

||

|

XIV |

1 |

1 |

72 |

|||

|

XV |

2 |

1 |

64 |

ТЕГ |

||

|

XVI |

1 |

56 |

5,8 |

|

|

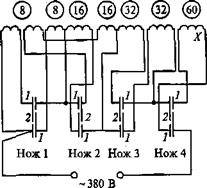

Рис. 5.24. Примеры секционирования первичных обмоток трансформатора:

а — с подключением отдельных секций; 6 — смешанная схема; 1— 4 — положе-

ния ножей; I —XVI — ступени трансформатора; X — начало обмотки; цифры в

кружочках — число витков в обмотке

витков w5. Правильный выбор схемы секционирования первичной обмотки является трудной и важной частью расчета конструирования трансформатора. Типовые схемы секционирования представлены на рис. 5.24. Секционирование по схеме рис. 5.24, а отличается предельной простотой и возможностью обеспечения высокого соотношения нарастания вторичного напряжения от первой ступени к последней приблизительно 2,8. Недостаток схемы заключается в том, что ее использование приводит к нерациональному расходу меди на исполнительные витки обмоток трансформатора, отключаемые на высших ступенях. Схема, представленная на рис. 5.24, 6, относится к более совершенной, смешанной схеме секционирования, у которой в дополнение к секциям с параллельно-последовательным подключением их отдельных частей в схему вводятся дополнительные витки, которые включаются на низших ступенях и отключаются на высших.

Схема первичной обмотки сварочного трансформатора не должна допускать, чтобы на любой ступени регулирования напряжение на концах обмотки превышало номинальное напряжение более чем на 50% (условие техники безопасности).

Требования к переключателям ступеней. Для удобства пользования схемой в производственных условиях соответствующие концы секционирования первичной обмотки подводятся к зажимам переключателей ступеней, с помощью которых включается в сеть то или иное число витков первичной обмотки. Конструкция переключателей зависит прежде всего от схемы обмотки, а сечение токоведущих частей — и от мощности трансформатора. В зависимости от того, каким образом осуществляется контакт при включении отдельных секций первичной обмотки, переключатели подразделяются на пластинчатые, барабанные и ножевые.

Регулирование сварочного тока фазной отсечкой. Регулирование сварочного тока только ручным ступенчатым изменением вторичного напряжения имеет единственное достоинство — способность сохранять неизменным cosq> контактной машины на любой ступени. В то же время такой способ регулирования тока усложняет как конструкцию трансформатора, так и его подсоединение к переключателю ступеней. Поэтому в практике широко применяют комбинированное регулирование сварочного тока (ступенчатое и плавное) за счет фазной отсечки сетевого напряжения. Рассмотрим принцип работы фазорегулятора. На рис. 5.25 приведены диаграммы токов і, iy, /с и напряжения и. Так как контактная машина — источник энергии с активно-индуктивной нагрузкой, установившийся ток iy отстает от напряжения по фазе на угол <р. Угол а (угол отсечки) — это момент включения (отпирания) тиристора. Синхронное включение тока происходит при постоянном значении угла а. При произвольном а включение называют асинхронным. При а = ф происходит полнофазное включение, сварочный ток

принимает свое установившееся значение /у; это идеальный іі:, при котором отсутствуют переходные процессы (включеній іу = 0).

|

сраз; f случ ниє П ток устаї ние приб фазі Г никаї ный рями1 венгр МО конТ; равд печф кон BpeMt блою |

л включении машины в момент, когда а > ф (рис. 5.25, а) т каждой полуволне становится равным разности значений ловившегося іу и свободного іс. При этом действующее значе - ге ка і уменьшается по мере увеличения угла отсечки а. Такой м изменения тока называется регулированием сварочного тока о і отсечкой.

![]()

|

л включении тока в момент, когда а < <р (рис. 5.25, б), воз - е г всплеск тока и наблюдается полуволновый эффект. Вентиль - контактор начинает работать как однопол упериодный вып - ель; это наиболее тяжелый случай асимметричной работы іьного контактора, и он недопустим. Такое включение воз - <> либо при работе механического или электромагнитного акторов, либо при неправильной установке импульсов уп - ения вентильного контактора. Для его предотвращения и обес - ия синхронного включения вентилей во время настройки ктора устанавливают минимальный угол а = ср + 5° и одно - енно увеличивают длительность управляющих импульсов в :е управления.

Фазное регулирование сварочного тока в пределах от полнофазного до 50 % его значения осуществляется тумблером «Нагрев» регулятора цикла сварки. На практике фазная отсечка исполыует - ся только для плавной подстройки режима в пределах одной ступени. Недостатком этого способа регулирования сварочного тока является ухудшение коэффициента мощности cos(p контактной машины.

Опубликовано в

Опубликовано в