Расчет режимов стыковой сварки

30 мая, 2016

30 мая, 2016  admin

admin Определим, какие именно параметры режимов сварки необходимо рассчитывать и какие только желательно. При этом важно знать, с какой точностью их предполагают рассчитать и с какой сейчас это возможно. Известно, что если подбор режима доступно отработать на натурных изделиях экспериментально, то технологам не следует заниматься расчетами. Этот факт вполне оправдан тем, что никакие современные расчеты по достоверности конечных результатов не могут соперничать с реальным опытом. Даже

комбинация только трех переменных: силы тока, времени его действия и программы приложения давления — создает неисчерпаемые режимные варианты. И это не считая операций подготовки деталей под сварку. В современных условиях производства измерять можно только время действия тока. Современные стыковые машины не комплектуются измерителями силы сварочного тока и величины осадочных давлений. Эти сведения о машинах технологи получают из паспортных данных завода-изготовителя. Таким образом, расчеты сварочных токов производятся в редких случаях: только тогда, когда проектируется новая технология и для ее обеспечения по каталогам нужно выбирать подходящие модели стыковых машин. В современных научных публикациях можно найти весьма сложные расчетные формулы для определения температурных полей в свариваемых деталях. Расчеты такого рода, однако, технологи никогда не проделывают. Это объясняется тем, что достоверность подобных расчетов недостаточна. Нормальный расчетный аппарат несмотря на его громоздкость не в состоянии учесть все переменные параметров режима стыковой сварки. Использование ЭВМ оказывается оправданным только в очень редких случаях. Во всех остальных случаях технологи обходятся или простейшими расчетами, или экспериментом. Но расчетные ориентации полезны тем, что они (если только не слишком загромождены неявно видимыми связями) помогают более глубоко воспринимать взаимозависимости хотя бы основных переменных. Такими свойствами в наибольшей мере обладают критериальные методы расчета.

В основу таких расчетов закладывается какой-либо отлично проверенный опыт. Для него определяются необходимые критериальные числа. По этим числам, руководствуясь правилами подобия, находят значения новых переменных для новых, пока не освоенных деталей. В общем виде критерий технологического подобия К был представлен формулой (1.47)

Для стыковой сварки методом сопротивления энергия, выделенная проходящим через стык сварочным током,

qt = /а (Яке + Ям) І. (3.6)

Для стыковой сварки методом оплавления и ударной импульсной

qt = UoaIoat. (3.7)

В этих формулах несколько переменных. Главные из них — энергия и время ее действия, т. е. время протекания сварочного тока. Справочная литература изобилует различными эмпирическими формулами, которые подсказывают, какое время включения тока следует выбирать для заданных размеров стержней из разных 126

металлов. Рекомендации такого рода, разумеется, весьма приближенны. При электрическом, да еще и контактном нагреве любых металлов при разных размерах деталей время включения тока — параметр трудно определимый. Для стыковой сварки в зависимости от целого ряда технологических соображений используют настолько разные мощности, что время включения тока в отдельных случаях будет составлять миллисекунды, а в других — десятки секунд. Рассмотрим причины такого отличия с помощью эксперимента и конкретных расчетных примеров.

Еще в довоенные годы на заводе «Электрик» проводились многочисленные эксперименты по стыковой-сварке методом сопротивления стержней разных размеров из разных металлов. Были установлены характерные зависимости необходимого времени включения сварочного тока от его плотности для условий равно - прочности сварных соединений. На основе опытов такого рода еще в 1950-х годах была предложена эмпирическая формула

і VI = А • 107, (3.8)

где і — в А/ма; t — вс. Коэффициент А для этой формулы был установлен по данным опытных графиков. Так, в частности, для стальных стержней А = 84-10; для алюминиевых А = 124-20; для латунных А = 18-н22; для медных А = 25-т-ЗО.

И сама формула, и ее коэффициенты получили распространение в руководствах по контактной сварке. Действительно, если иметь в виду самое элементарное соответствие между выделяемой током теплотой и теплотой,’ необходимой для получения сварной точки, то

ї'2Рср* = усТ. (3.9)

При сварке медных стержней (для А = 27 и плотности тока і — 27 кА/см2) из формулы (3.8) получается, что время сварки t ='1 с. Если для меди принято среднее значение удельного сопротивления рср = 6 мкОм. см, ус — 4,2 Дж/(см3.°С), то получим:

»'аРср* = 730.6.1 == 4380 МПа; Т = 4380/4,2 = 1042 °С.

Для стальных стержней при А = 9 по формуле (3.8) получаем I = 9000 А/см2; t = 1 с. Принимая рср = 80 мкОм-см, ус — — 5 Дж/(см3.°С), из (3.9) получаем Т — 1296 °С.

В обоих случаях получены температуры, близкие к точке плавления. Стоит обратить внимание при этом на тот факт, что формула (3.8) не принимает в расчет контактные сопротивления. Похоже на то, что это сопротивление не всегда играет главную роль в энергетике свариваемого контакта. Проверим это заключение на конкретных примерах. Для оценки величин холодных стыковых контактов несколько упростим относящуюся к ним расчетную часть, изложенную в п. 1.4.

Если положить приближенно, что полное сопротивление стыкового контакта

Для холодного контакта, о котором идет речь, следует заметить, что всегда р « ат, и соответственно число Z не выходит за пределы единицы. Для такого значения Z оказывается вполне достаточным произвести замену у" 1—e~z »0,85 -/Z. Тогда

d — 0,85D -TZ — 0,85 Y4/3 YР/°т ^ D Yplav

На основе этих вычислений с достаточной точностью можно определить

Яко = - ту - [YcJp — 13- (3.12)

Эта формула значительно проще, чем формулы п. 1.4, но и менее точна. Тем не менее она показывает, что самыми главными факторами, определяющими сопротивление контакта, являются давление, которое осуществляется при контактировании, и диаметр стержней. Для стержней диаметром 10—25 мм используются сравнительно мягкие режимы нагрева. Если иметь в виду идеализированную подготовку стержней под сварку, то торцевые их поверхности должны быть свободны не только от оксидных пленок, но и других загрязнений. Мало того, для симметричного тепловыделения в контакте торец, по крайней мере, одного стержня должен быть сферическим, большого радиуса кривизны, а второй — плоским или тоже сферическим.

Для таких именно идеализированных условий только и пригодна формула (3.12). Рассчитаем по ней значения сопротивлений: контакта и металла стержней. При этом определим средние значения того и другого за период нагрева: среднее значение сопротивления контакта будет Як. ср — Яко/2, а металла Яы — 123

— 2pop//Sj где I — установочная длина, а рор — среднее значение удельного сопротивления металла (для стали примем рср =

— 80 мкОм-см, I — D). Тогда расчеты по всем перечисленным формулам дадут следующие значения сопротивлений (мкОм) при а — 250 МПа:

|

D, ни |

р. МПа |

«и. СР |

ср |

|

16 |

10 |

31 |

128 |

|

16 |

30 |

13 |

128 |

|

25 |

10 |

5 |

81 |

|

25 |

30 |

1,2 |

81 |

Как видно, во всех случаях сварки стержней больших диаметров сопротивление самого металла заметно больше сопротивления контакта.

Совершенно другая картина имеет место при сварке проволоки. Обратимся снова к конкретным числам. Допустим, следует подобрать режим сварки для стальной проволоки диаметром 3 мм. Примем для нее давление р = 10 МПа. Тогда по формуле (3.12) сопротивление холодного контакта RK6 = 1192 мкОм, RK. ср— — 596 мкОм. Среднее значение сопротивления самого металла в данном случае надо считать исходя не из установочной длины, а из объема действительно нагретого металла. Тогда, полагая, что для сварки проволок рационален импульсный режим, положим /=0,01 с. В этом случае длина нагретых концов /= 2-j/o/ или 1 = 2 >Ко,08-0,01 = 0,056 см. Соответственно,

RM. eP = 2.80.0,056/0.07 = 128 мкОм'.

Если время сварки увеличить до 0,1 с, то, соответственно, / = 0,17 см и Rм. ср = 404 мкОм. Как видно, при сварке проволок сопротивление контакта больше сопротивления металла.

Обратимся к критериальной формуле (1.39):

Т* = 4 mVWcSVT' <ЗЛЗ)

Если иметь в виду при расчете только активное сопротивление свариваемых деталей, то

qt = /apcp2///S. (3.14)

Если же учитывать только сопротивление контакта, то согласно (3.12)

И/- (3.15)

Если учитывать их вместе, то значения энергий по формулам (3.14) и (3.15) суммируются.

Для конкретных условий сварки прутков и стержней, когда главным является сопротивление самого металла, формула (3.13)

![]()

![]() 2_.

2_.

В условиях производственной практики для стержней малых диаметров, какие свариваются методом сопротивления, режимы сварки обычно не рассчитывают, а подбирают опытным путем. Каталожные данные стыковых машин малых мощностей всегда достаточны для правильного и рационального выбора этих машин.

При сварке же деталей больших сечений, когда приходится ориентироваться на процесс оплавления, без расчетов обходиться трудно. Процесс оплавления вообще совершенно особенный. Его иногда называют взрывоискровым, а иногда и взрыводуговым. Физическая сущность оплавления привлекала к себе внимание большого числа теоретиков и экспериментаторов. Капитальные исследования процесса оплавления проводились и проводятся до сих пор в Институте электросварки имени Е. О. Патона под руководством академиков УССР В. К- Лебедева и С. И. Кучук - Яценко. Книга этих авторов [9) содержит огромный теоретический и экспериментальный материал по стыковой сварке оплавлением.

Большой экспериментальный материал по этому же процессу представлен в книге Н. С. Кабанова и Э. Ш. Слепака 15). Достаточно ознакомиться с содержанием этих двух книг и можно сделать вывод о существенно большем числе переменных процессов оплавления по сравнению со сваркой методом сопротивления. Мало того, такое определенное понятие, как, например, плотность сварочного тока, для оплавления имеет условный характер. Сам ток определяется интенсивностью оплавления, т. е. частотой отдельных или групповых взрывов перемычек. Отсюда и зависимость скорости оплавления от плотности тока. Если процесс нагрева металла методом сопротивления может происходить при любом вторичном напряжении, то совершенно другая картина наблюдается при сварке оплавлением. Обычно процесс устойчив при некоторых минимальных напряжениях, но существуют и максимальные пределы для напряжения, за которыми взрывоискровой процесс может прямо перейти в непрерывно-дуговой. Устойчивость процесса оплавления определяется не только напряжением холостого хода, но и параметрами сварочного контура, которые и создают ту или иную форму внешней характеристики стыковых машин. Таким образом, и плотности токов, и скорости оплавления связываются с чисто электрическими параметрами источников питания. Недавно Институт электросварки им. Е. О. Патона в процесс оплавления ввел еще одну новую переменную: вращение одной из оплавляемых деталей. Это, по-видимому, откроет совершенно новые возможности как ведения самого процесса оплавления, так и его окончания посредством осадки одновременно и осевой, и поворотной. Все перечисленные сложности расчетных оценок основных переменных процесса оплавления все же позволяют сделать и некоторые общие выводы, основываясь на критериальной формуле (3.13).

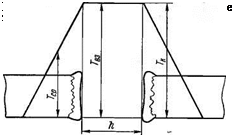

участков стержней,

|

(3.18)

которая определяется средней скоростью» и временем оплавления.

При нагреве деталей при сварке методом сопротивления нас интересовала температура в плоскости контакта, которая, согласно (1.38), определяется так:

Т'сф ~ fnTK.

Но известно, что на оплавляемых торцах температуру Т„ в конце нагрева доводим до точки кипения металла и практически можем считать Тк = !ГВЭ =' Timu. Следовательно, формула (3.13) с учетом формул (3.17) и (3.18) получается такой:

![]()

![]() ~усТк„„») Vt О

~усТк„„») Vt О

ер

ер

ГДЄ «-он

![]()

![]() Для

Для

^КИ ц/2.

Теоретическая формула (3.19) содержит необходимые для расчета физические константы и несколько переменных параметров режима оплавления. Хотя формула ничего не говорит об ограничениях, но они в реальной действительности безусловно есть. Так, в частности, не зафиксированы скорости оплавления более 0,6 см/с, а плотности тока выше 2500 А/см2. Однако существующие пока рекомендуемые диапазоны плотности тока, мощности и других параметров могут быть и расширены. Развитие всякой технологин, в том числе сварочной, всегда характеризуется тем, что привычные ограничения устраняются благодаря новым теоретическим н экспериментальным открытиям.

До семидесятых годов почти все исследователи-сварщики считали, что процесс оплавления полностью изучен и исчерпан. В связи с этим стыковые машины строились только как универсальные, В« 131

пригодные для любого ассортимента свариваемых деталей. Трансформаторы машин, с их конструкцией вторичного контура и железных масс, замеряли в стабильных формах и размерах. Никто и не помышлял о том, что, например, для стыковых машин могли быть созданы вторичные контуры с полным сопротивлением короткого замыкания менее 150 мкОм. Но вот созданы новые типы сварочных трансформаторов кольцевого типа, полное сопротивление которых оказалось сниженным до 15 мкОм, т. е. в десять раз против нормально принятых броневых конструкций [9, 15]. Эффект резкого снижения полного сопротивления всего сварочного контура определяется тем, что вторичная обмотка состоит из нескольких, например десятка отдельных витков, насаженных на общий кольцевой сердечник. Расстояние между витками таково, чтобы магнитные поля каждого витка не сливались в общий поток. Тогда все витки работают как отдельные самостоятельные трансформаторы, токи которых суммируются на общую для них нагрузку. Малые сопротивления сварочных контуров позволили подводить к оплавляемым торцам огромные мощности при тех же самых вторичных напряжениях 5—-8 В.

Кольцевые трансформаторы ИЭС имени Е. О. Патона позволили создать уникальные машины для стыковой сварки магистральных труб диаметром 1420 мм с толщиной стенок до 22 мм.

Рассмотрим основные расчетные и экспериментальные показатели по режимам сварки таких уникальных объектов. Прежде всего найдем общие для всех случаев очевидные равенства:

Uон ~ ^ов^ош

иа - /ов /(Яои + ^+хІр), (3'20)

где U0B и /оя — напряжение и ток установившегося интенсивного процесса оплавления, какой именно обеспечивается и наблюдается перед операцией осадки; Roa —• сопротивление искрового промежутка для конца процесса оплавления; гтр и хтр — соответственно активное и индуктивное сопротивления вторичных контуров любых, в том числе и кольцевых трансформаторов. Эти сопротивления (и особенно хтр) меняются в зависимости от силы тока во вторичном контуре. Значения гтр и хтр не равны тем г„ и хк, которые определяют для короткого замыкания. Вести какие-либо расчеты с учетом переменности гтр и хтр в зависимости от силы вторичного тока — задача вполне возможная, но теоретические формулы получаются очень громоздкими. По этой причине вместо гтр и хтр принято оперировать величинами гк и хи и тогда вторую формулу из (3.20) можно переписать:

— lea т/ (•Ron ~Ь *к)2 ~Ь *к• (3-21)

В этом равенстве переходное сопротивление от зажимных губок к свариваемым деталям (в том числе и трубам) не учитывается

![]()

в предположении хорошей зачистки контактор у емых элементов, т. е. и губок, и деталей.

Из равенств (3.20) и (3.21) получаем:

Напишем уравнение внешней характеристики контактного трансформатора. Здесь и далее, поскольку речь идет о процессах оплавления, напряжение на свариваемых деталях, т. е. на нагрузке, будем обозначать Uoui

Uon — Ua ^ов ^а» = COStp; r%-~ Ron 4" ^тр»

Uou ~ Uа ^en/(Ron ~Ь ?Tji)/COS ф.

При коротком замыкании 17ов — 0; •Rob ~ 0: г™ = г„; cos ф = cos фв; /оп = /к. з, откуда

COS фк “ 1ц. агк1^Ш‘

Относительно стыковых машин обычно бывают известны характеристики по ступеням включения и, следовательно, значения 1Кш з, U-2, Z„. И все же этих данных для полных расчетов бывает недостаточно, если приходится адресоваться к формуле (3.22).

Внешнюю характеристику иногда можно представить в виде степенной зависимости

^оп — (1 — ^ов/^к. з)р - (3.23)

Для токов, меньших половины тока короткого замыкания, показатель р можно принимать равным 0,5. Расхождение формулы (3.23) с реальной внешней характеристикой при таком показателе обычно не выходит за пределы 4=5 %.

Показатели режима оплавления, такие, например, как установившаяся скорость оплавления, зависят от внешних характеристик трансформатора. Для установившегося интенсивного процесса оплавления вторым членом равенства (2.56) можно пренебречь, и тогда наибольшая скорость оплавления перед осадкой будет определяться так:

Сопротивление искрового промежутка к моменту осадки

Rob “ ycT^Sv/Ila. (3.25)

Приведенные формулы (3.22)—(3.25) содержат пять неизвестных: Uon, /оп, v, R0B, р. Таким образом, расчеты могут быть произведены хотя бы при одной заданной или выбранной переменной.

Hz, В

![]()

![]()

Для того чтобы убедиться в некоторой затруднительности и непроизводительности выбора, покажем современные пределы основных параметров режима сварки непрерывным оплавлением (численные значения относятся к установившемуся интенсивному конечному периоду оплавления): v — 0,05-4-0,6 см/с (изменяется в 12 раз); Uon — 3,5-4*7 В (изменяется в 2 раза); гоп = 150-4- -4-2500 А/см3 (изменяется в 17 раз).

Для того чтобы убедиться в некоторой затруднительности и непроизводительности выбора, покажем современные пределы основных параметров режима сварки непрерывным оплавлением (численные значения относятся к установившемуся интенсивному конечному периоду оплавления): v — 0,05-4-0,6 см/с (изменяется в 12 раз); Uon — 3,5-4*7 В (изменяется в 2 раза); гоп = 150-4- -4-2500 А/см3 (изменяется в 17 раз).

Таким образом, для развитых сечений характерны высокие скорости оплавления, но соответственно и большие плотности тока. Поскольку напряжение Uon меняется в относительно небольших пределах, то удельные мощности; согласно формуле (3.24), требуются значительными для больших скоростей.

Определение мощностей для оплавления UoaIoaIS, токов оплавления и напряжений {/„„ возможно при помощи известной внешней характеристики машины, которую заводы-изготовители вводят в настоящее время в паспортные данные машины.

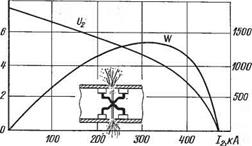

На рис. 3.9 построена внешняя характеристика стыковой машины большой мощности, кольцевой трансформатор которой (тип К-700) обладает следующими параметрами: U2 — 7,4 В, ZK — 15,6 мкОм, хК = 10,8 мкОм, ги = 11,3 мкОм.

Сила тока короткого замыкания /к.3 = 474 кА. Этот кольцевой трансформатор встроен в стыковую машину установки «Север», предназначенной для сварки магистральных труб диаметром 1420 мм, толщиной стенки от 15,7 до 22 мм. По внешней характеристике на рис. 3.9 построена кривая мощности. Измерения показали, что сила тока оплавления для разной толщины стенок трубы в среднем составляет ПО кА. По кривой мощности для этого тока W — 713 кВт. Площадь поперечного сечения труб S = 700-4- -4-980 см2. Принимая среднее S = 840 см2, получаем удельную мощность 8200 кВт/м2. Измерения давали значения от 7000 до 10 000 кВт/м2. По внешней характеристике машины Uoa = — 6,485 В. Вычислим по формуле (3.25) значение Roa, полагая, что усТпа — 12,5 кДж/см3 (для конструкционных сталей можно 134

считать ус = 5 Дж/(сма-°С) и Гвз равной точке кипения Твя — = 2500 °С). При этих данных по формулам (3.24) и (3.25)

Проверим, насколько формулы (3.24) и (3.25) дают ошибки при сравнении показателей внешней характеристики с опытными измерениями. Напряжение на оплавляемых концах

и on = IouRou = П0П 03-59-10"6 = 6,49 В,

т. е. оно почти не отличается от показателя внешней характеристики. Следовательно, формула (3.25) для вычисления Roa вполне достоверна. Достоверно также принятое равенство усГвз - 12,5 кДж/см3.

Теперь вычислим Von по формуле (3.22):

U°a = 1 +2-11,3/59 + 15,62/592 = 1 + 0,383 + 0,07 = 6 * 4

Расхождение по сравнению с внешней характеристикой в

5,3 %, т. е. вполне допустимое.

Следует обратить внимание на два обстоятельства.

1. В формуле (3.22) третье слагаемое в подкоренной сумме без большой ошибки может быть опущено. Тогда формула (3.22) примет вид

![]()

![]()

![]() (3.26)

(3.26)

2. Внешняя характеристика трансформатора К-700, особенно в области токов до 3/4 /к. 3, точно описывается формулой

£Ллі = £М1-/оп//к. э)1/2. (3.27)

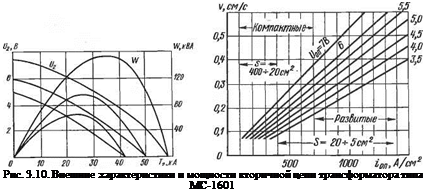

Стоит проверить сделанные выше допущения на машине с обычным броневым трансформатором при сварке обычных деталей. Рассмотрим в связи с этим случай сварки непрерывным оплавлением полос шириной 300 мм и толщиной 4 мм. Внешние характеристики стыковой машины типа МС-1601 для токов менее /к.3/2 тоже хорошо описываются формулой (3.27). Основные характеристики машины для максимальной ступени включения (рис. 3.10) следующие: Us = 7,7 В; /к„3 = 58 кА; ZK = 133 мкОм; cos ср - 0,45; хк = 118 мкОм; гк = 60 мкОм.

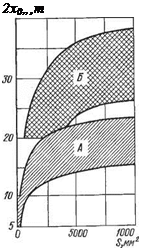

Выше было показано, что скорость оплавления в зависимости от мощности для различных форм свариваемых сечений может меняться от минимума до максимума в 12 раз. Более соблазнительно задаваться величиной Uoa, которая меняется меньше, выбирая тем самым наиболее подходящую внешнюю характеристику. Для ориентации при таком выборе на рис. 3.11 построили номограмму на основе формулы (3.24) и многочисленных опытных данных Института электросварки им. Е. О. Патона, ЦНИИТ - маша и завода «Электрик».

|

Рис. 3.11. Номограмма зависимости скорости оплавления от плотности тока оплавления при разных напряжениях на оплавляемых деталях компактного и развитого сечения

Применяя для сварки полос специализированную стыковую машину типа МС-1601 завода «Электрик», по ее паспортным данным зададимся максимальной возможной скоростью оплавления: v = 0,4 см/с. Тогда по номограмме

iots = 1 кА/см2; /оя = 1-12 = 12 кА.

Номограмма ориентирует на Uon = 5-f-5,5 В. Это значит, что придется использовать внешнюю характеристику не самой высшей ступени, а с напряжением холостого хода U2 — 6 В. По ней (см. рис. ЗЛО) при /оп = 12 кА, Uon = 5,2 В, токе короткого замыкания /к. э = 50 кА

ZK = 6/50 — 120 мкОм.

При cos <рк — 0,45

гк = 120-0,45 = 54 мкОм.

По формуле (3.24)

Расхождение с внешней характеристикой несущественное. Сопротивление искрового промежутка по формуле (3.25):

Roa = 12,5-12-0,4/144 = 416 мкОм.

По формуле (3.22)

Uon =- 1 + 2-54/416 + 120*/416* = 5,17 В'

По приближенной формуле (3.26)

II __ 6 _ S5R

иоп~ 1+54/416 —

Это тоже близко к тому, что дает внешняя характеристика.

После того как получены все электрические параметры оплавления, необходимо произвести тепловой расчет. Он должен убедить технолога, что рассчитанный режим обеспечит нагрев деталей, достаточный для выбранного осадочного давления.

Осадка! — сжатие нагретых деталей — является главной операцией, обеспечивающей качество сварного соединения. Достаточность осадочной деформации можно определять, в известной мере, по внешнему виду сваренного стыка. Для любых деталей на некотором расстоянии от плоскости контакта деформация будет нулевой, обозначим ее как ход. Это значит, что давление не превышало, а было равно пределу текучести металла в этой плоскости, нагретого до некоторой температуры [см. формулу (2.58)1

ат — ст0 (1 — Тод/7’пл)й. (3.28)

где от0 — предел текучести холодного металла; Тод — температура в зоне нулевой деформации в момент осадки; Тпл — температура плавления металла.

Осадочное давление р должно быть равно сгт при температуре Год.

Многолетний опыт показал, что первым (но не единственным!) признаком достаточности осадочного давления для деталей, сваренных оплавлением, является получение на готовых деталях такой формы стыка, чтобы получалось:

ход = 1 + 0,2dr. Ход = 1 + 0,26, (3.29); (3.30)

где d — диаметр или сторона квадрата сечения детали; 6 — толщина полосы и прямоугольника. Первое равенство, как видно, характерно для компактных сечений, второе — для развитых. Все размеры в формуле даны в миллиметрах.

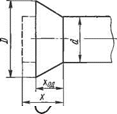

Расстояние ход — это деформированный размер. Расстояние х от плоскости торца до той же зоны нулевой деформации может быть определено из одинаковых объемов: нагретого цилиндра (рис. 3.12) и деформированного конуса:

яd2 п / D® . Dd. d*

—*--з-ход + + ~т);

Приближенно

D » d /Г+ІДІ00 - е), (3.31)

где в — относительная деформация, %.

|

|

|

|

Практически наибольшее (и достаточное) обжатие получается при є = 50 %. Тогда

х = 1,5 d. (3.32)

Для данного случая сварки полос толщиной 6 = 4 мм

х — 1,5ход = 1,5 (1 + 0,2-4) = 2,7 мм.

Примем осадочное давление р = 60 МПа. Необходимая общая сила осадки Р — 72 кН. Машина МС-1601 обеспечивает предельную силу осадки 125 кН. Согласно формуле (3.28), температура Год должна быть при ат0 — 250 МПа равной 725 °С.

Распределение температуры в свариваемых деталях в зависимости от расстояния от плоскости кипящего металла

т1х. о = тшф ® е-да>. (з. зз)

В этой формуле Н. Н. Рыкалина Твз — температура на оплавляемом торце, которую, как показала расчетная практика, надо принимать равной точке кипения металла; Ф (!) — одна из функций распределения, показанная на рис. 1.17.

Вычисляем составляющие формулы (3.33):

Т1х, п1Тва = 725/2500 = 0,29;

vx/(2a) = 0,4-0,27/(2-0,08) = 0>(675.

Таким образом, Ф (!) = 0,57; ! = —7= = 0,28; и, значит,

2 у at

характерное время 1«3 с.

При скорости v = 0,4 см/с за это время будет оплавлено 2хоп — vt — 0,4-3 = 1,2 см.

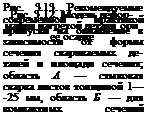

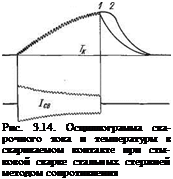

На рис. 3.13 графически представлены границы рекомендуемых практикой размеров оплавленного (по сути — сожженного) ме

талла. Как видно, для данного случая размер 2хоа — 12 мм не велик и допустим при выборе режима сварки. Общий вывод всего расчета такой: режим оплавления и ступень включения машины подобраны правильно.

Рассмотрим теперь случай сварки деталей той же самой площади сечения (S — 1200 мм2), но компактной формы с размерами 30X40 мм. В области компактных сечений номограмма, приведенная на рис. 3.11, даст следующую ориентировку: t0B = 400 А/см2; 0 — 0,15 см/с; Uoa = 5 В. Если нет внешних характеристик, то расчет приходится вести по этим исходным данным. Так, по формуле (3.25) можно определить Ron. Но и только. Дальше неизвестны ни гк, ни Z„, ни /к. 3. Что-то надо и еще назначать предположительно. Наименее ошибочно принять напряжение Uoa, которое дает номограмма для выбранных о и іоп, на 10—15 % меньшим, чем напряжение холостого хода машины, т. е. прямо задаться поиском нужной внешней характеристики. Соответственно могут измениться v и ioa. Допустим, что в данном случае мы будем использовать тот же трансформатор, с тем же контуром, что и в машине МС-1601, но только зажимные устройства приспособим для компактного сечения. Тогда в группе внешних характеристик (см. рис. 3.10) находят одну с U2 — 5 В и /кз = 42 кА. Здесь ZK имеет то же значение (120 мкОм), что и в расчете для развитого сечения. По этой внешней характеристике находим:

/оп — 5кА; ion — 417 А/см2; о = 24/(12,5-12) — 0,16 см/с;

cos фк — 0,45; гк = 54 мкОм.

Сопротивление искрового промежутка будет уже другим!

Roa - 12,5-12-0,16/52 = 960 мкОм; lJm » т+54/960" *“ 4’73 В”

Теперь надо проанализировать тепловую картину. При том же значении осадочного давления температура на расстоянии х должна быть такой же, как и в свариваемых полосах, но уже при х = 1,5 (1 + 0,2*30) = 10,5 мм. Такое температурное состояние достижимо только при очень длительном оплавлении. Для деталей такого рода неизбежно применение технологии с предварительным подогревом. Он окажется необходимым, если даже мы снизим значение скорости, перейдя на еще более низкую внешнюю характеристику. Приведенные расчетные примеры показывают существенную технологическую разницу сварки оплавлением деталей с развитым или компактным сечением. Расчеты определяют конструкцию выбираемой машины, но не всегда точно определяют такие именно оптимальные режимы, при которых обеспечивается высшее качество сварного соединения. В реальных условиях опытная проверка может внести в эти расчетные показатели некоторые коррективы. Приведенные выше расчеты не могут определять структурные картины сварных соединений — это определяется опытом.

В современном производстве значимость технологических расчетов особенно высока, когда проектируются и создаются гибкие автоматизированные производства (ГАП). Для них оказываются необходимыми не универсальные машины с их большим запасом регулирования (иногда 16 ступеней) и неиспользуемым запасом активных материалов в трансформаторах. Для ГАП должны создаваться (и создаются уже) четко специализированные машины, у которых и электрическая, и механическая системы должны рассчитываться без неоправданных запасов электрических и механических мощностей.

Вернемся еще раз к вопросу особой роли механической энергии в процессах стыковой сварки. К сожалению, до сих пор этому технологическому параметру в технологических документах и проектных материалах не уделяется того внимания, какого заслуживает механическая энергия в качестве осадочного давления. Все существующие технологические инструкции на предприятиях и в литературных источниках дают рекомендации осадочных давлений без учета скорости их приложения. Изучая осциллограммы стыковой сварки стальных стержней при осадочных давлениях приблизительно в 30 и 80 МПа, обратим внимание не только на различную скорость осадки, но самое существенное — на осциллограмму температуры, которая измерялась в плоскости контакта. Оказалось (рис. 3.14), что при малых давлениях и при сравнительно медленной осадке с момента выключения тока (рис. 3.14, точка 1) контакт без промедления начинает охлаждаться. Этот момент четко фиксировался по той причине, что в проводах термопары, пока был включен сварочный ток, индуктировался переменный ток, который не удавалось полностью подавлять фильтрующей схемой. Но как только процесс сжатия был ускорен за счет повышенного давления, на кривой температуры появился участок 1—2 явного продолжения нагрева после выключения тока. Увеличенная скорость осадки создает дополнительный импульс температуры.

Вернемся еще раз к вопросу особой роли механической энергии в процессах стыковой сварки. К сожалению, до сих пор этому технологическому параметру в технологических документах и проектных материалах не уделяется того внимания, какого заслуживает механическая энергия в качестве осадочного давления. Все существующие технологические инструкции на предприятиях и в литературных источниках дают рекомендации осадочных давлений без учета скорости их приложения. Изучая осциллограммы стыковой сварки стальных стержней при осадочных давлениях приблизительно в 30 и 80 МПа, обратим внимание не только на различную скорость осадки, но самое существенное — на осциллограмму температуры, которая измерялась в плоскости контакта. Оказалось (рис. 3.14), что при малых давлениях и при сравнительно медленной осадке с момента выключения тока (рис. 3.14, точка 1) контакт без промедления начинает охлаждаться. Этот момент четко фиксировался по той причине, что в проводах термопары, пока был включен сварочный ток, индуктировался переменный ток, который не удавалось полностью подавлять фильтрующей схемой. Но как только процесс сжатия был ускорен за счет повышенного давления, на кривой температуры появился участок 1—2 явного продолжения нагрева после выключения тока. Увеличенная скорость осадки создает дополнительный импульс температуры.

Современные стыковые контактные машины неспособны обеспечивать скорости осадки больше 3—-4 см/с. Большие ударные скорости осадки получаются только при сварке на микросварочных конденсаторных ударных машинах. Для стыковых машин больших мощностей вполне рациональными окажутся сдвиго-поворотные деформации, но машин такого рода пока не существует. Нет сомнения в том, что такие машины появятся, когда некоторые сплавы потребуют от технологов минимально возможных объемов нагретого металла вокруг плоскости свариваемого контакта.

Приведенные расчеты дают основание сформулировать некоторые общие принципы для процессов сварки давлением.

1. Сварка давлением может осуществляться при любых сочетаниях и комбинациях энергии тепловой и механической. Суммарная энергия по плоскости свариваемого контакта может регулироваться от энергии плавления до энергии связи.

2. Самым существенным является то, что оба вида энергии при этом должны дозироваться динамически, с различными регулируемыми скоростями ввода энергии и прекращения ее действия в необходимый момент.

3. Наименьшей инерционностью воздействия на контактную плоскость обладает механическая энергия. В связи с этим следует обратить особое внимание технологов на широчайшие возможности программирования этой энергии.

4. Все существующие литературные рекомендации по использованию статических или медленно действующих осадочных давлений следует рассматривать только как ориентиры частных и далеко не всегда оптимальных режимов сварки.

5. Каждый новый технический эффект, качественный или количественный, достигается только с помощью новых технических средств, т. е. введением в старую технологию новой переменной. Механическая энергия с ее неограниченными возможностями программирования и есть эта новая переменная. К этой переменной и должно быть обращено внимание технологов сварки и проектировщиков контактных машин.

Опубликовано в

Опубликовано в