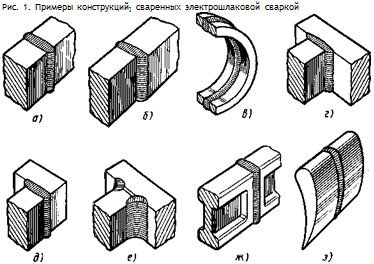

Примеры РТК для сборки и сварки изделий. Листы 81 … 90

4 апреля, 2016

4 апреля, 2016  admin

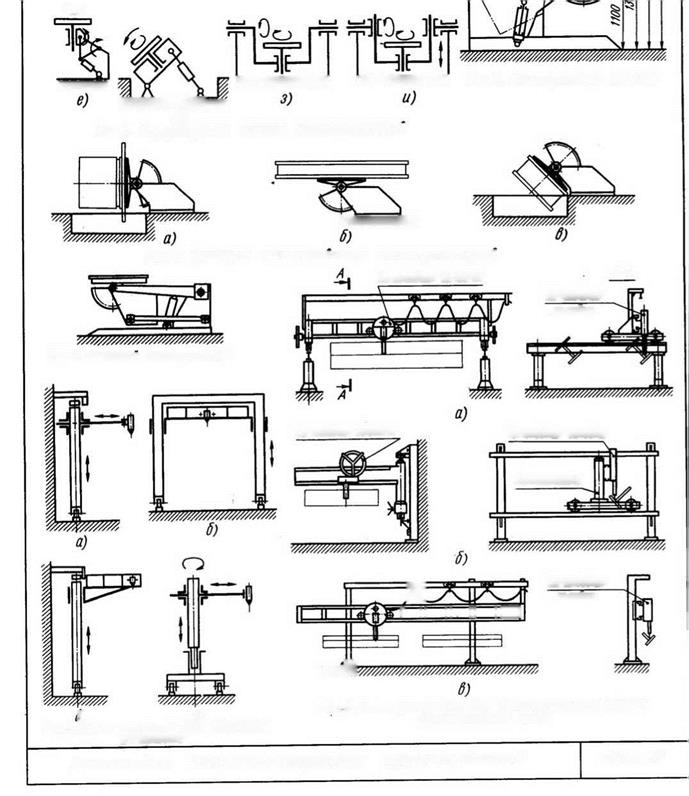

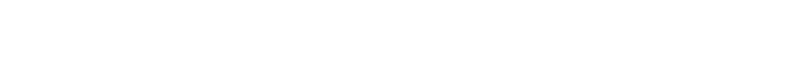

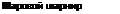

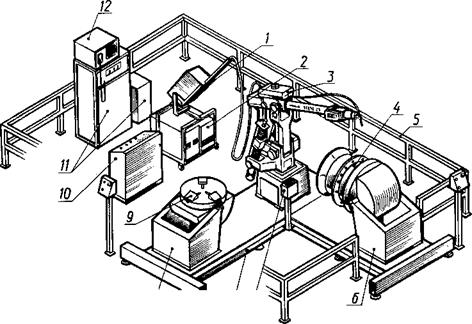

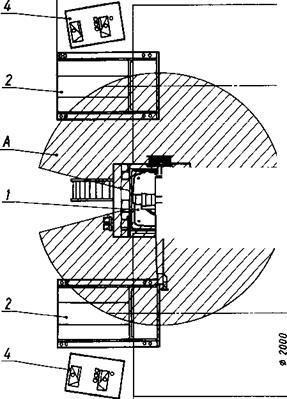

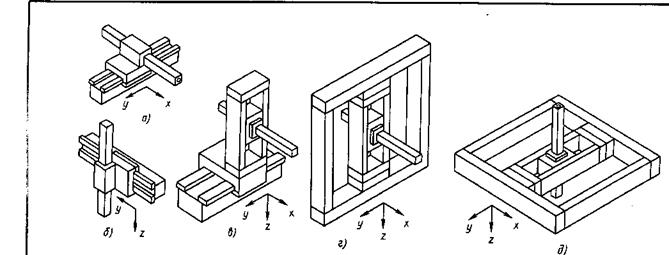

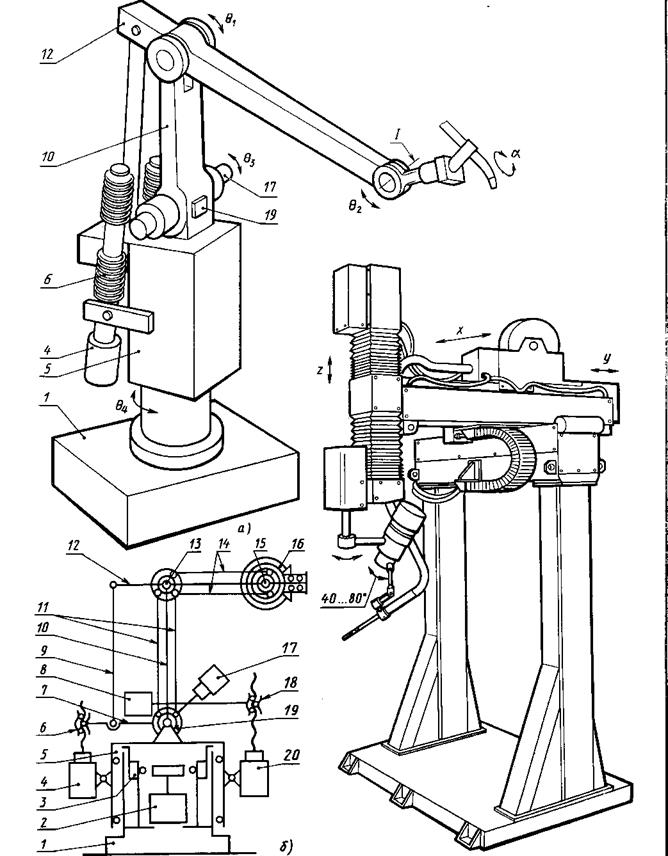

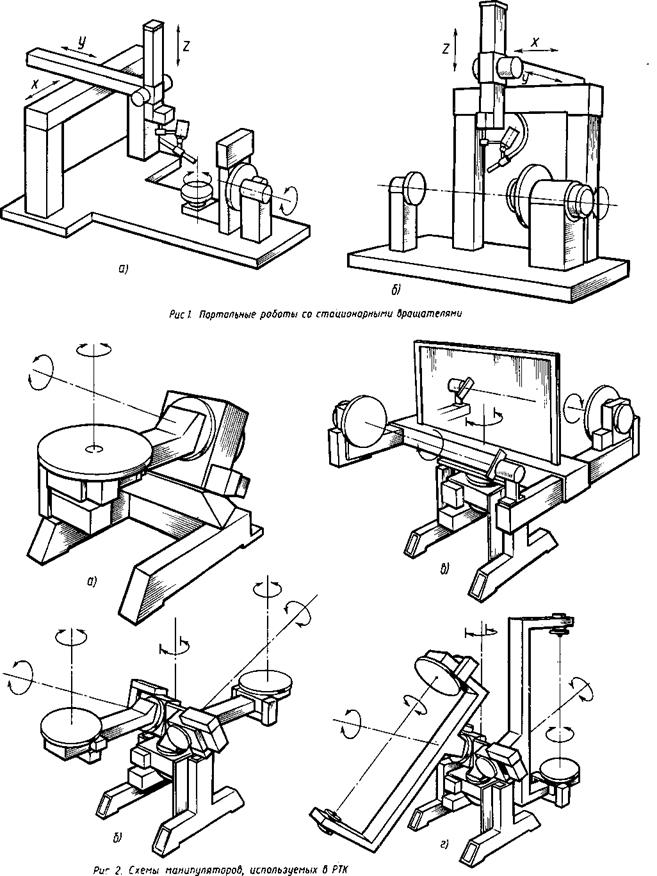

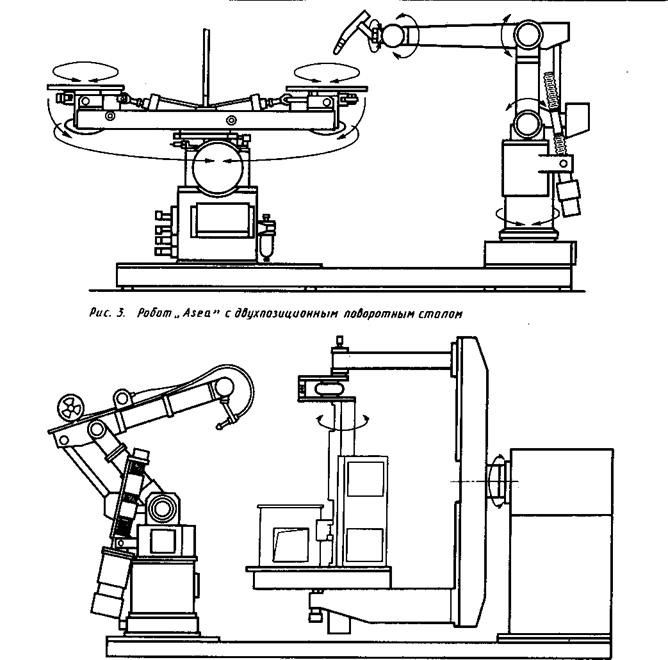

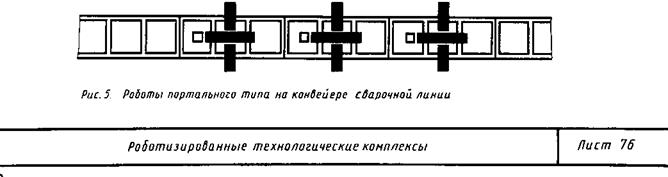

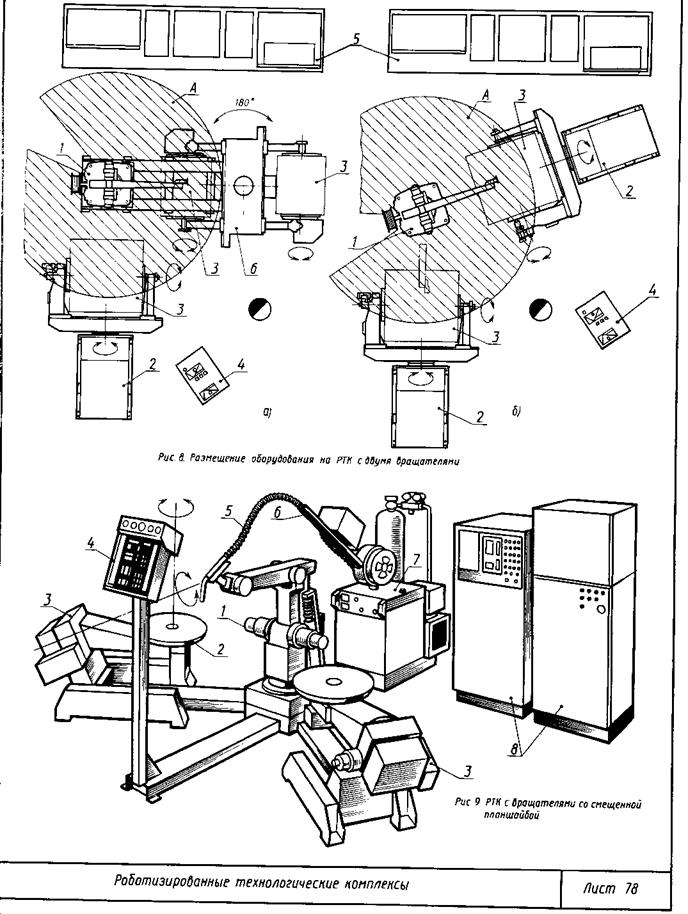

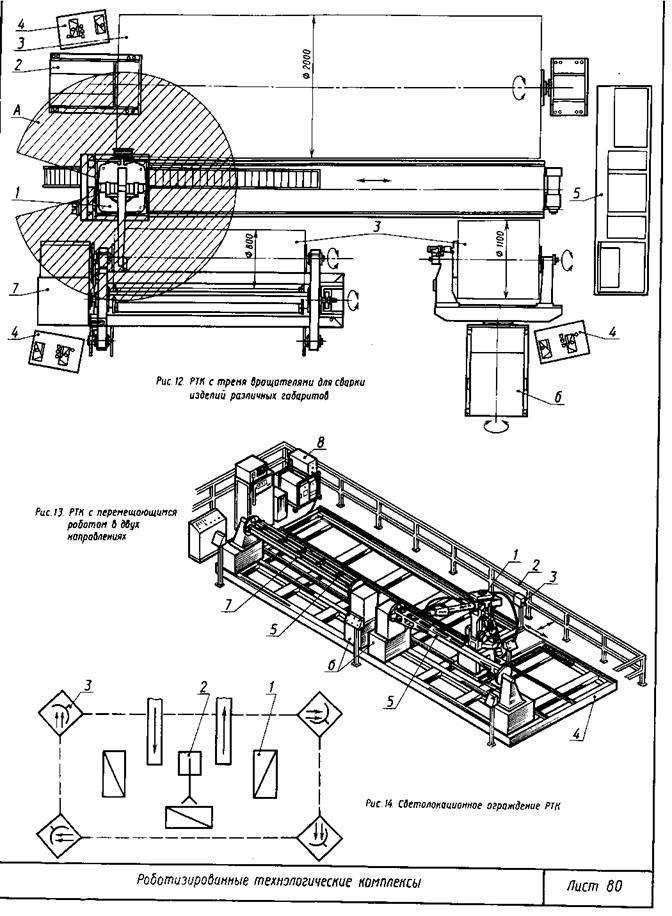

admin Выбор типа и модели промышленного робота и компоновка РТК зависят от характера изделия и серийности его выпуска. В табл. 1 (лист 81) приведены характерные варианты организации РТК применительно к сварочному производству.

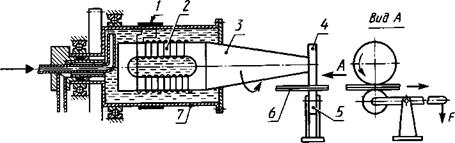

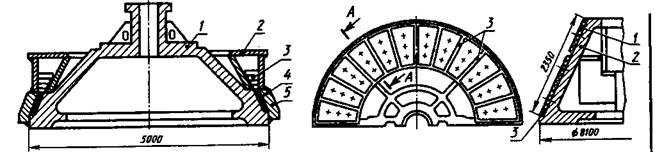

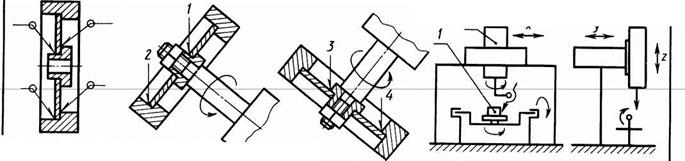

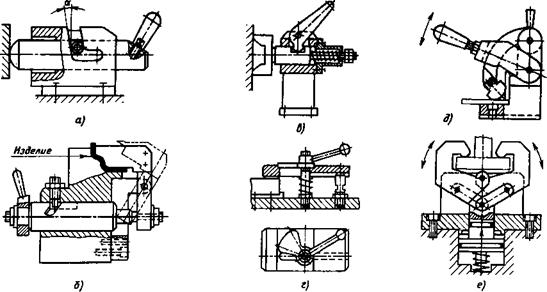

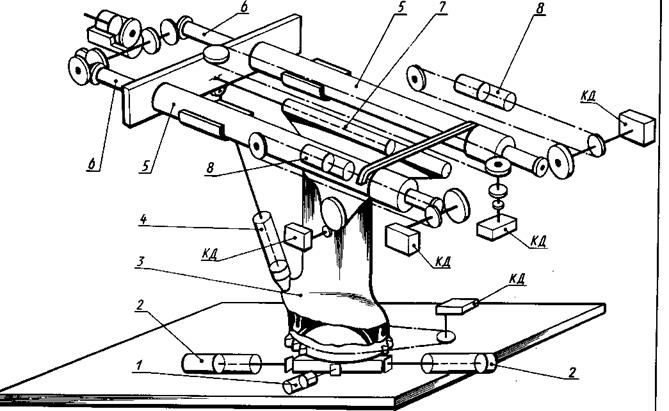

Сварка шестерни (см. табл. 1, вариант 1). При сварке шестерни (лист 81, рис. 1) используется РТК (рис. 3) в составе оператора-сборщика, манипулятора и сварочного робота. Сборка шестерни производится на отдельном рабочем месте. Затем оператор устанавливает собранную деталь на столик манипулятора, закрепляет ее и снимает после завершения сварки, предварительно подвергая визуальному контролю и подварке, если это необходимо. Для сварки использован робот с прямоугольной системой координат.

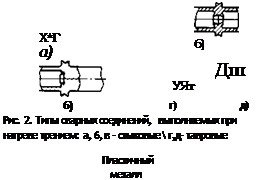

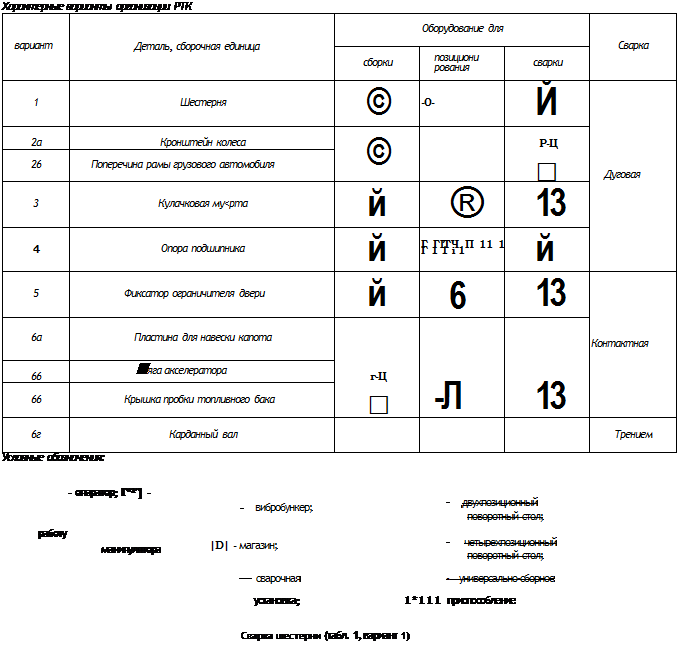

При сварке шестерни робот 2 (рис. 3) подает горелку в заданное положение, а манипулятор 1 совершает установочное перемещение изделия для выполнения каждого шва 1 ... 4 (рис. 2, а, б) и вращение изделия со сварочной скоростью. Механическая обработка собираемых деталей обеспечивает жесткие допуски на их размеры и взаимное расположение. Пространственная жесткость собранного на прихватках узла ограничивает перемещение в процессе сварки. Это облегчает получение качественного шва по программе, вводимой оператором в память робота при выполнении сварщиком первой детали с ручным управлением.

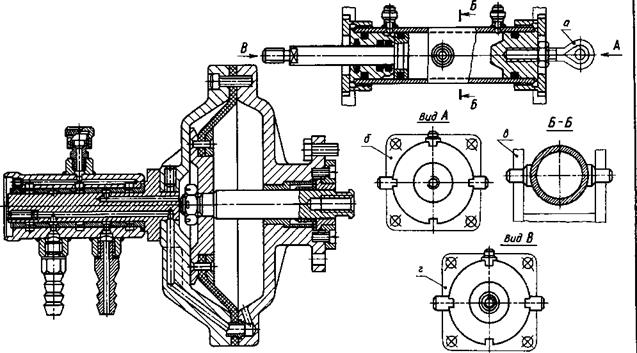

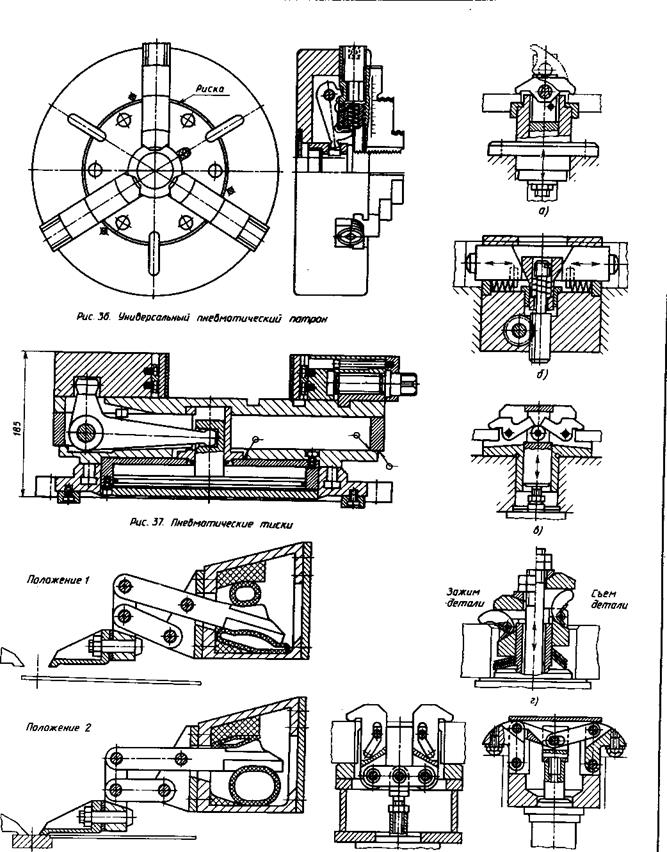

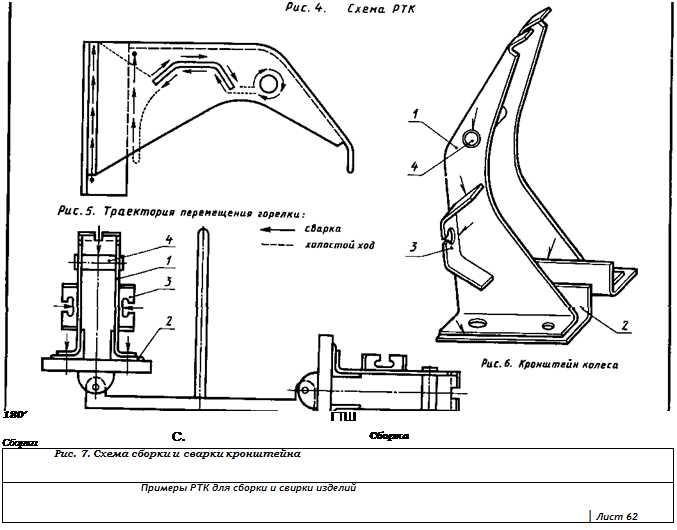

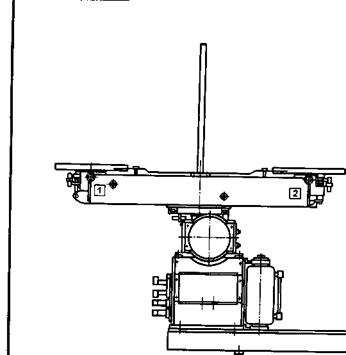

Изготовление кронштейна колеса (см. лист 81, табл. 1, вариант 2 а). Сборка и сварка выполняется РТК (лист 82, рис. 4), который обслуживается оператором-сборщиком, и состоит из робота с антропоморфной системой координат, поворотного стола с двумя вращающимися и наклоняющимися шайбами и полуавтомата, снабженного устройством, запоминающим пять различных режимов сварки. В процессе выполнения сварочного цикла можно использовать любой из них. Горелка закреплена на руке робота через пружинный элемент, предохраняющий ее от поломки в случае задевания за препятствие, а система управления предусматривает остановку робота в подобном случае.

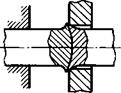

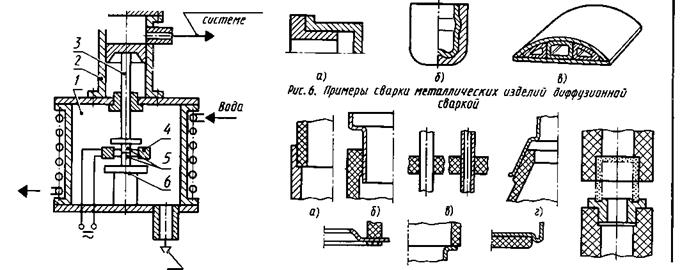

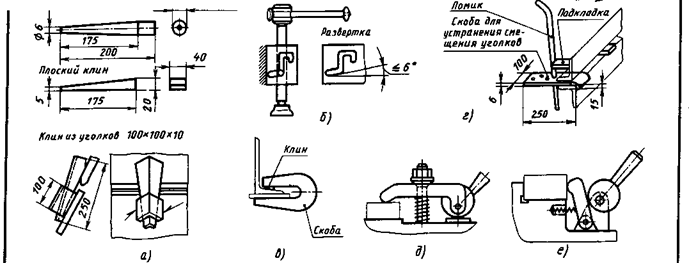

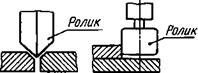

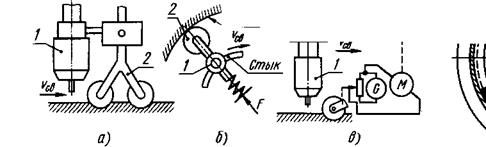

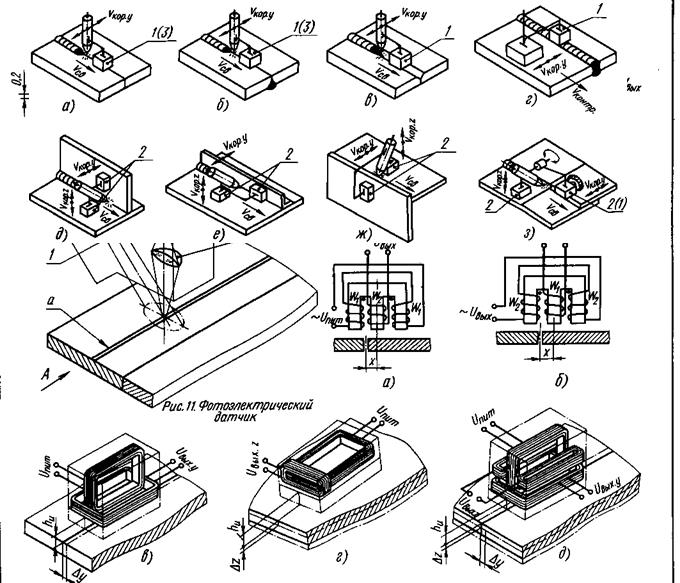

При сборке кронштейна запасного колеса детали 1 и 2 (рис. 6, 7), а затем 3 и 4 оператор устанавливает на планшайбу поворотного стола и закрепляет зажимными приспособлениями, как условно показано стрелками на рис. 7. После завершения сборки нажатием кнопки оператор снимает ограничение действия системы управления роботом. Поворотом стола кронштейн подается на сварку. Планшайба наклоняется на 90 ° и поворачивается так, чтобы боковая поверхность оказалась в плоскости, близкой к горизонтальной. Оптимальной является траектория, показанная на рис. 5. В этом случае продолжительность цикла 2 мин при времени горения дуги 50 с, что составляет около 40 % продолжительности цикла. Остальные 60 % включают перемещения горелки от места укладки одного шва к месту укладки другого шва, отвод горелки, кантовку изделия, подвод горелки, поворот стола. Оптимальность выбранной траектории определяется минимальным числом кантовок, требующих отвода горелки, и холостыми движениями горелки. Возможным источником брака являются швы, приваривающие проушины 3. Эту деталь получают холодной штамповкой, и вследствие пружинения металла углы детали могут быть настолько различными, что из-за отклонения в позиционировании мест укладки швов приходится использовать датчики (см. листы 71 ... 74), корректирующие положение электрода.

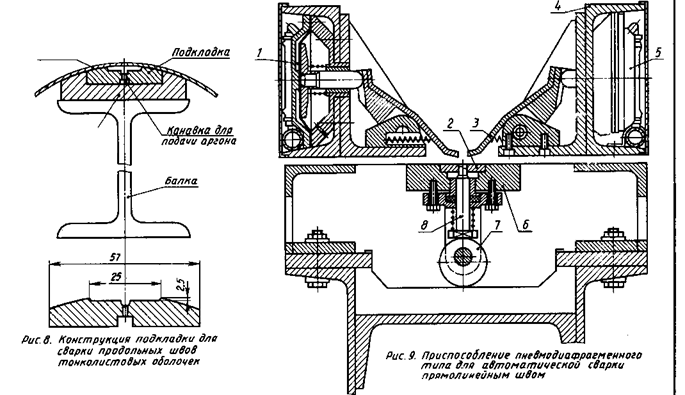

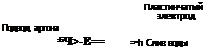

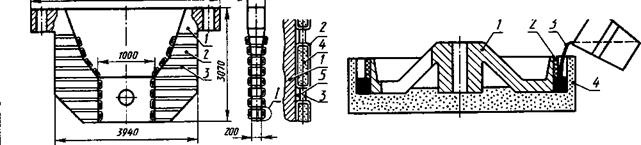

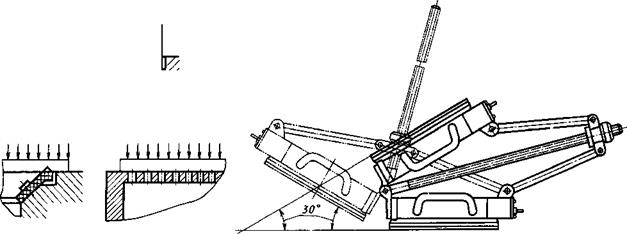

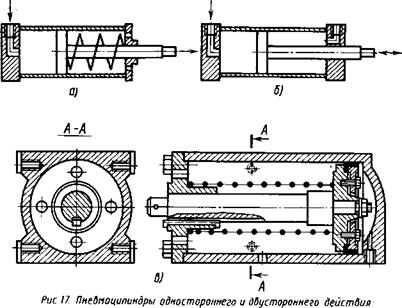

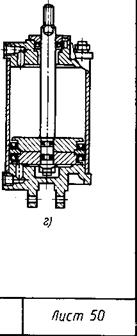

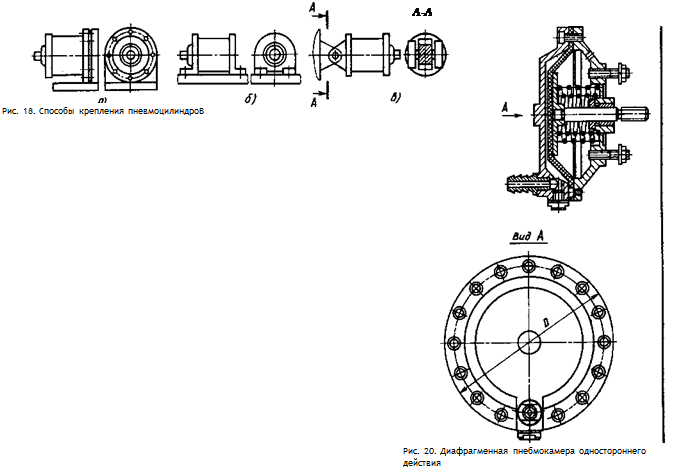

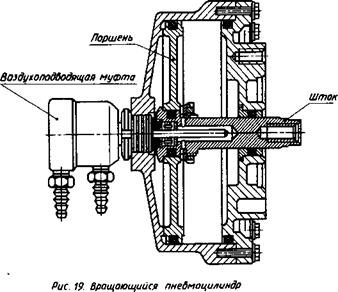

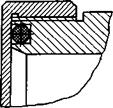

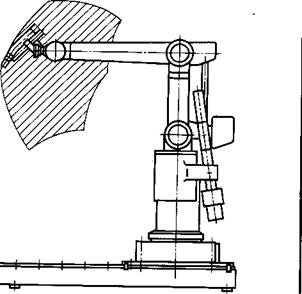

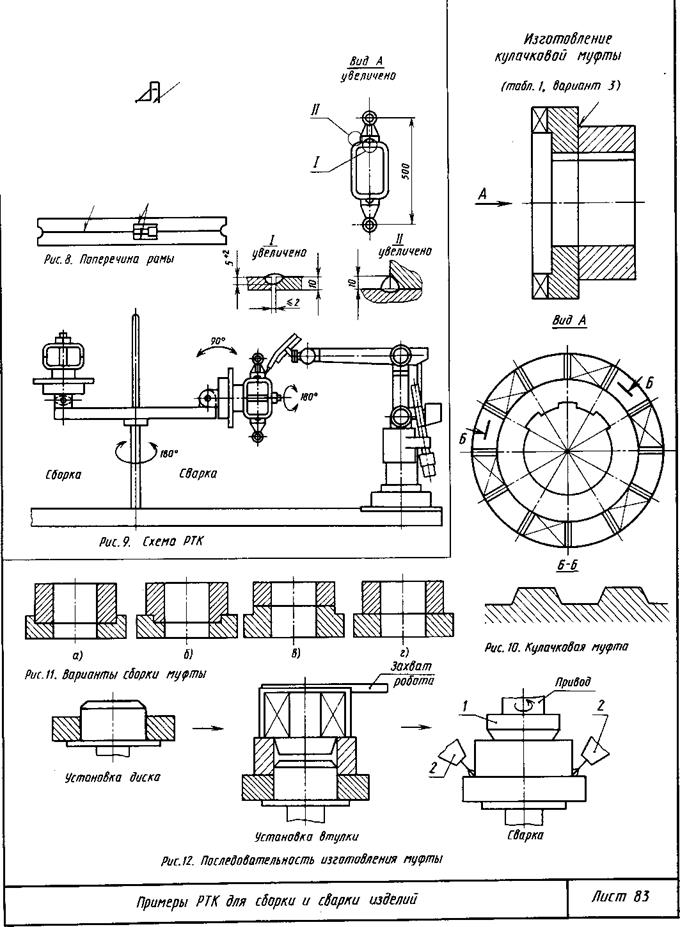

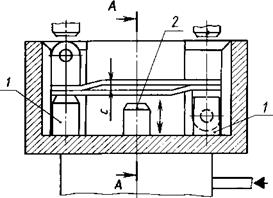

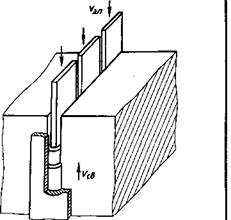

Изготовление поперечины рамы грузового автомобиля (см.. лист 81, табл. 1, вариант 2 б). На планшайбу манипулятора крепят сборочное приспособление с ручными или пневматическими зажимами (лист 83, рис. 9).

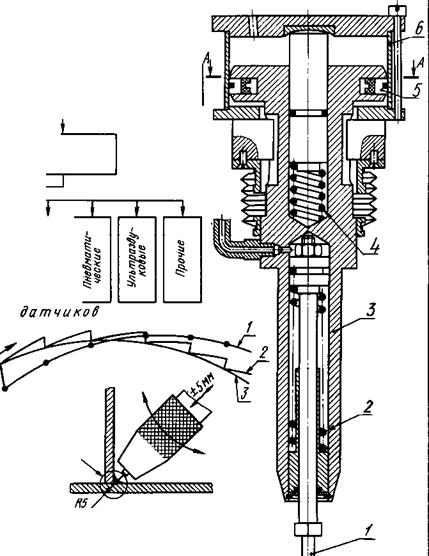

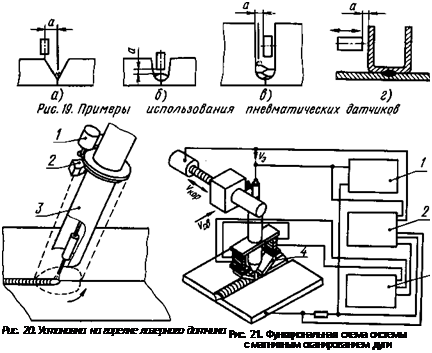

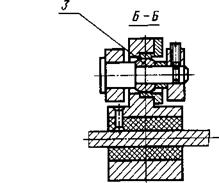

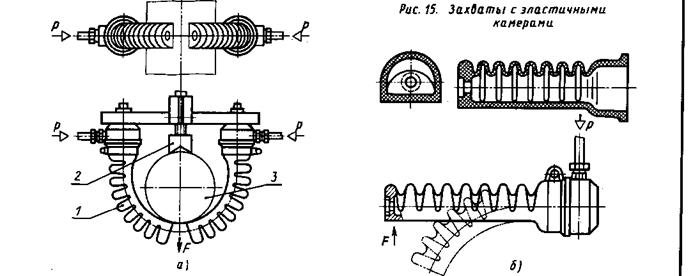

Полный цикл изготовления поперечины (рис. 8) осуществляется за два поворота стола. Съем готового узла выполняется с помощью манипулятора ШБМ-150. На первой позиции при горизонтальном положении планшайбы балку собирают из двух гнутых швеллеров, полученных методом горячей штамповки. При сборке возможен зазор в стыке до 2 мм и ошибка в позиционировании стыка ± 4 мм. По ТУ требуется обеспечить проплавление стыка не менее 50 % толщины. Несмотря на указанные выше отклонения поставленные требования удовлетворяются при сварке за один проход со скоростью 72 м/ч. После поворота планшайбы выполняется второй стыковой шов. Затем поворотом стола сваренная балка возвращается к оператору для установки кронштейна с помощью приспособления без прихватки. Поворот стола снова возвращает балку к сварочному роботу, который сначала ставит прихватки со стороны, противоположной той, где укладывается первый шов. Поскольку отклонения положения кронштейна достигают ± 5 мм, перед сваркой используется коррекция начального положения горелки относительно начальной точки шва при помощи пневмощупа (см. лист 71, рис. 6 и лист 72, рис. 7).

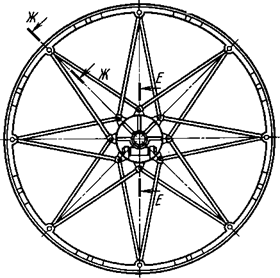

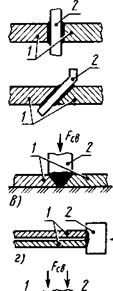

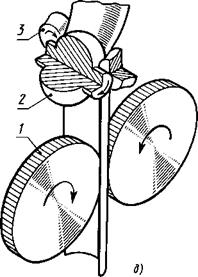

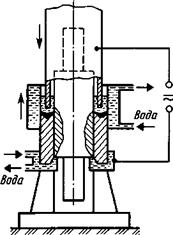

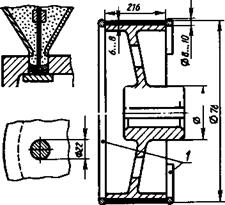

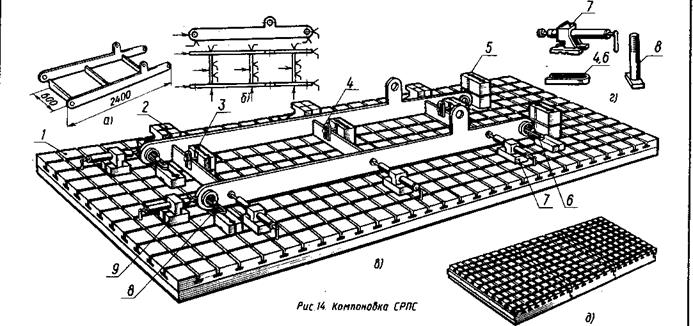

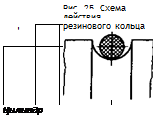

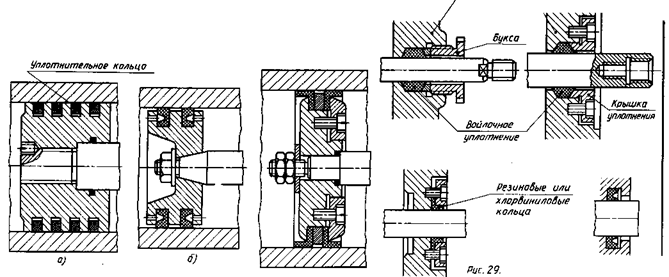

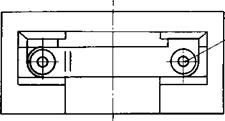

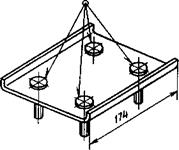

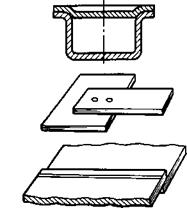

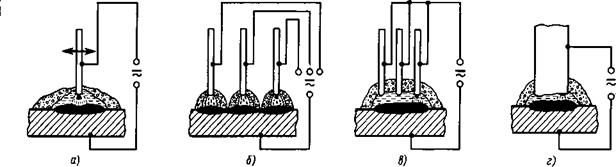

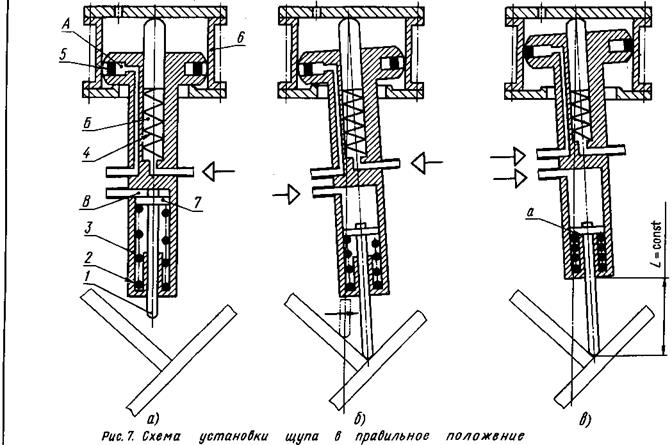

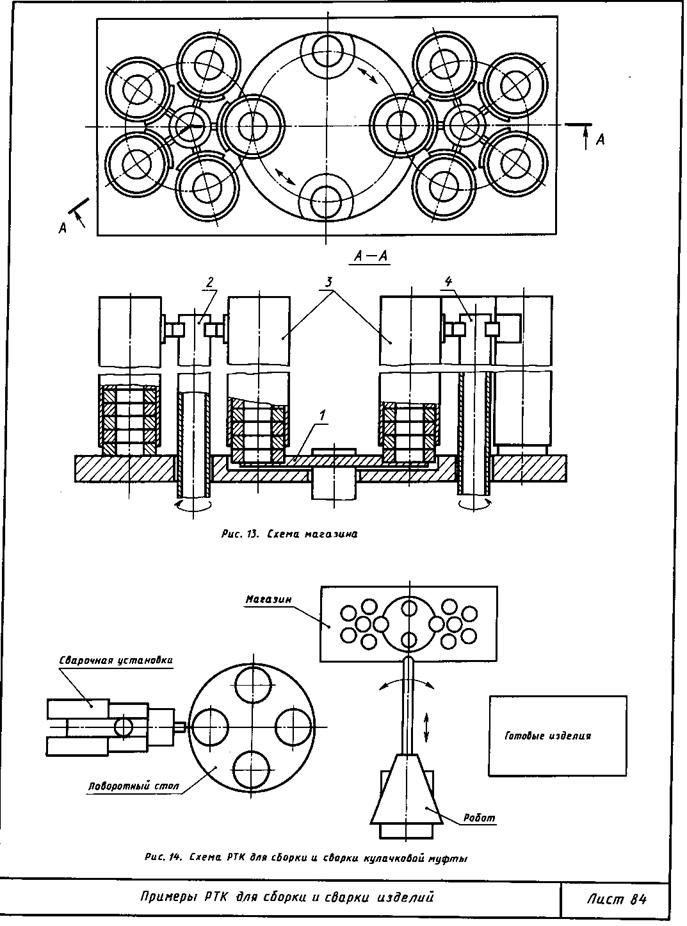

Изготовление кулачковой муфты (см. лист 81, табл. 1, вариант 3). РТК (лист 84, рис. 14) для сборки и сварки кулачковой муфты (лист 83, рис. 10, 11, а... г) включает робот-сборщик, четырехпозиционный поворотный стол и сварочную установку. На каждой позиции поворотного стола имеется свободно вращающаяся конусная оправка. Робот-сборщик устанавливает диск (рис. 12) и втулку на конусную оправку, свободно поворачивающуюся на своей оси. Поворотный стол с шаговой подачей подает собранные детали на сварочную позицию, где располагается приводной шпиндель с конусной головкой 1 (рис. 12), скомпонованной со сварочными горелками 2. Шпиндель прижимается к собранным деталям, выбирает зазор между ними и приводит их во вращение со сварочной скоростью. Поданнные в проектное положение горелки неподвижны, они выполняют круговой шов наклоненными электродами. В это время робот снимает готовую деталь на другой позиции поворотного стола и устанавливает новую пару деталей. Из-за малого времени сварки одной пары деталей требуется накопитель большой вместимости. В качестве примера на рис. 13 (лист 84) представлен магазин с пятью накопителями 3 для каждой детали. Извлечение и подача одновременно двух разных деталей на место, откуда робот берет их поочередно для установки на позицию сборки, осуществляются поворотным кругом 1 из магазинов 2 и 4, которые после опорожнения очередного накопителя 3 поворачиваются.

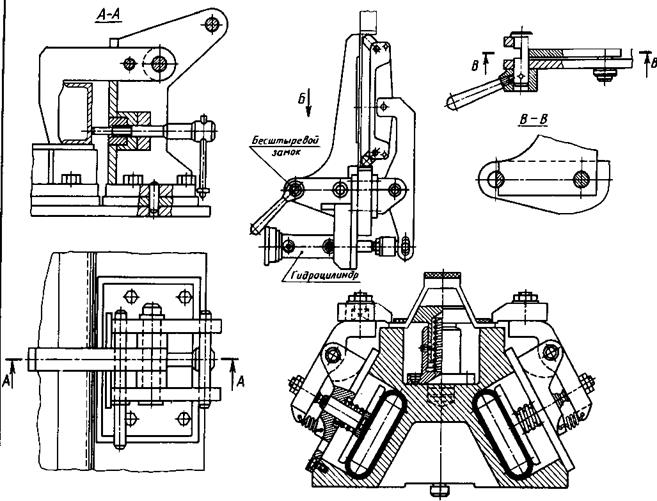

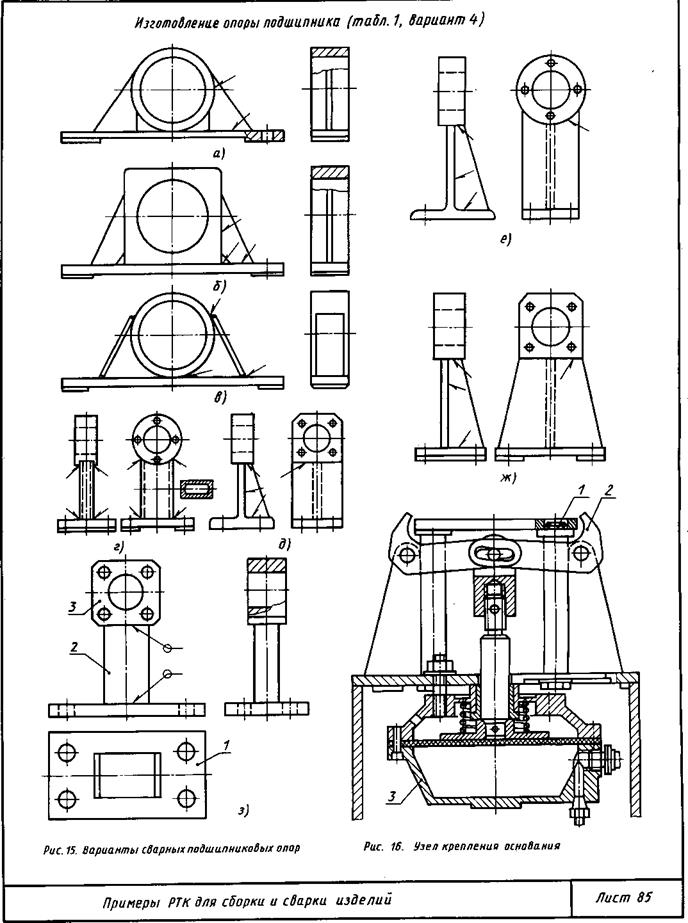

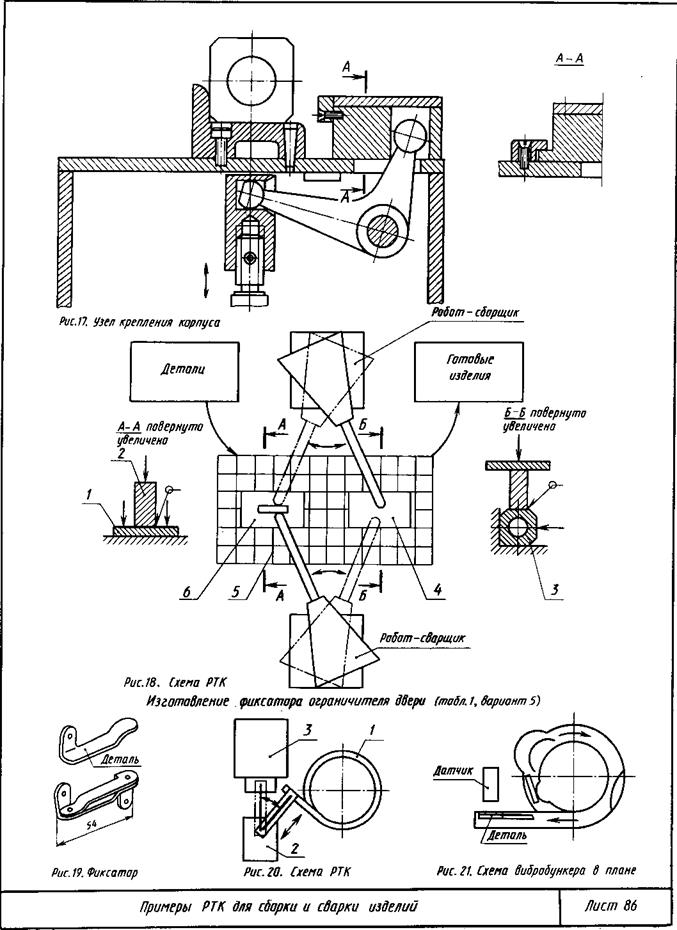

Изготовление опоры подшипника (см. лист 81, табл. 1, вариант 4). Сборка и сварка опоры подшипника выполняются РТК, состоящим из робота-сборщика, робота-сварщика и сборочно-наладочной плиты. На рис. 15, а... з (лист 85) представлены различные конструкции сварных опор подшипника. Каждая из них имеет свои преимущества и недостатки и в зависимости от конкретных производственных условий может быть полезной. Применительно к изготовлению ее роботами более технологична конструкция опоры, представленная на рис. 15, з, состоящая из основания 1, стойки 2 и корпуса 3.

РТК (лист 86, рис. 18) имеет сборочно-наладочную плиту с двумя позициями: 4 и 6. На позиции 6 установлен узел (лист 85, рис. 16) крепления основания, который имеет конусные фиксаторы 1 для приема основания опоры и рычажные захваты 2 для закрепления его, приводимые в движение пневмокамерой 3. На позиции 4 (лист 86, рис. 18) установлен узел (рис. 17) крепления корпуса 3 (рис.18).

Робот-сборщик укладывает основание 1 на фиксаторы позиции 6, затем ставит на него стойку 2, а робот-сварщик прихватывает стойку и затем сваривает детали 7 и 2. Во время обварки стойки 2 робот - сборщик снимает ранее сваренный узел с позиции 4 и устанавливает корпус 3. Затем робот-сборщик захватывает сваренные детали 7 и 2 на позиции б и, переворачивая, устанавливает их на деталь 3 на позицию 4. Робот-сварщик ставит прихватки и выполняет шов. В процессе сварки робот-сборщик начинает повторение цикла.

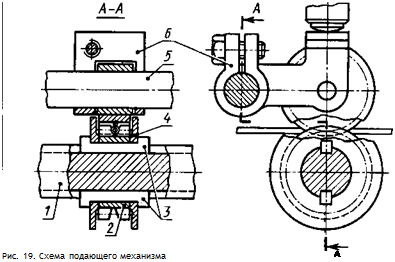

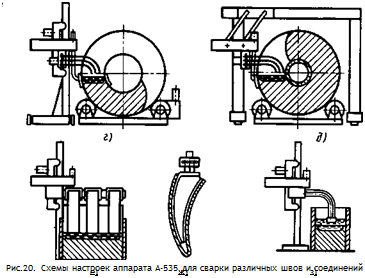

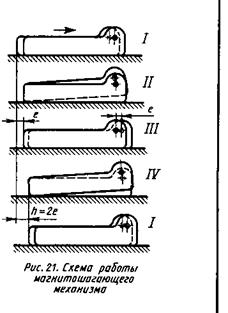

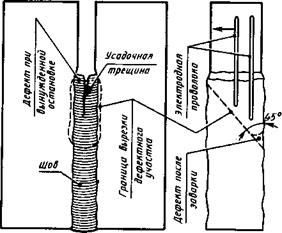

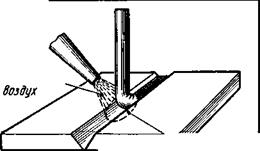

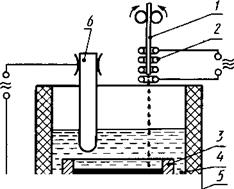

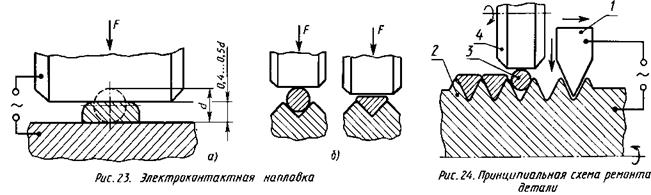

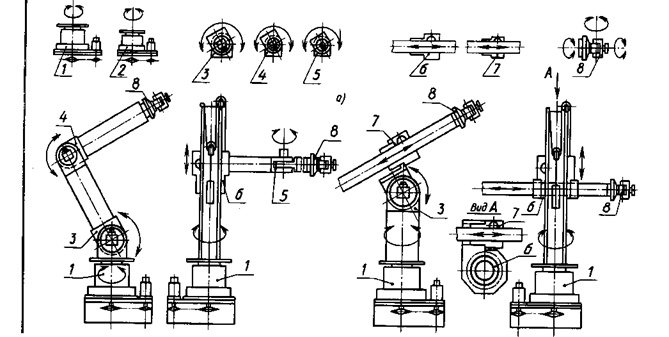

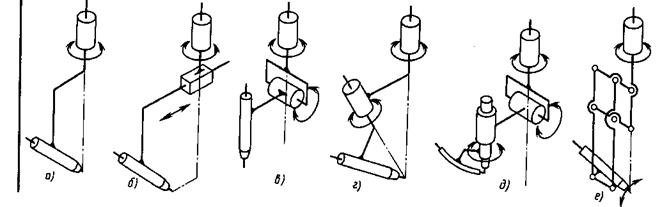

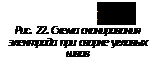

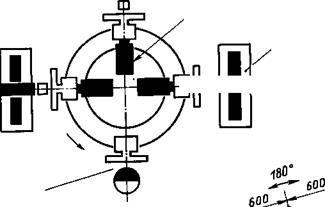

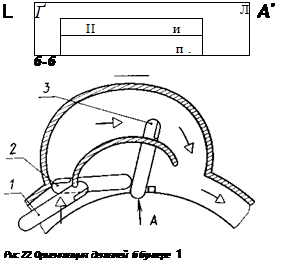

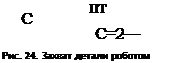

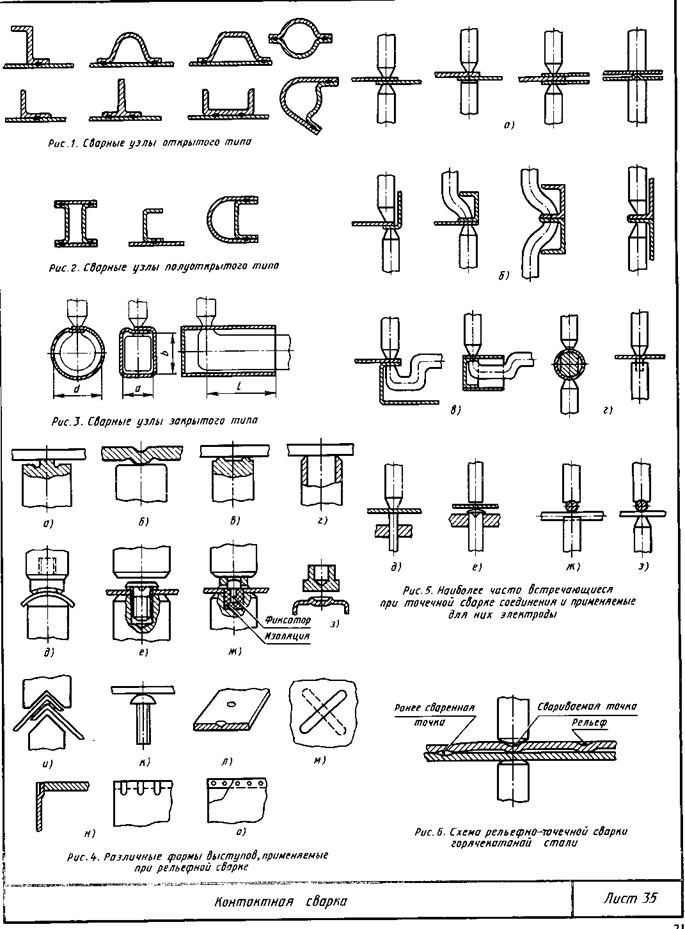

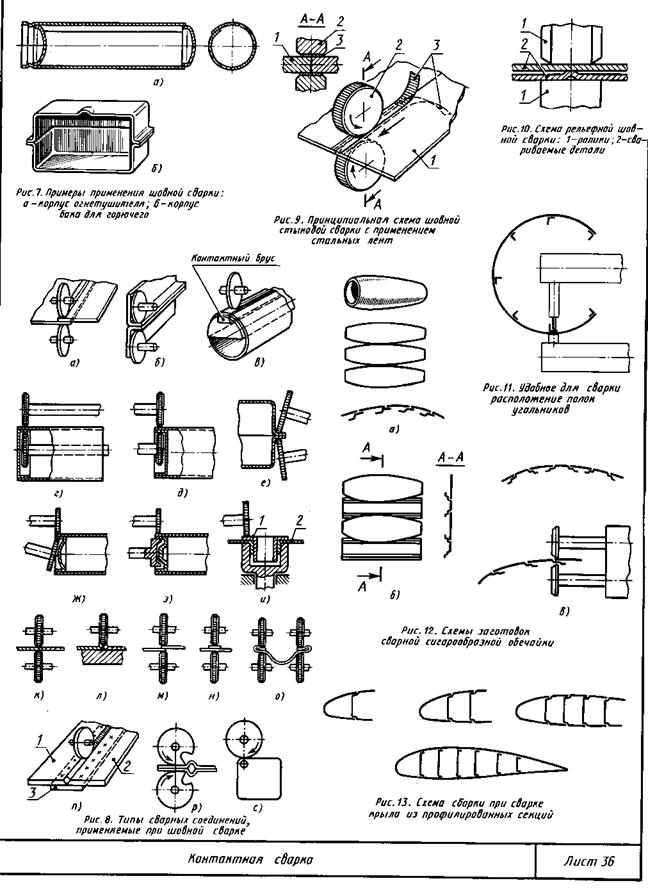

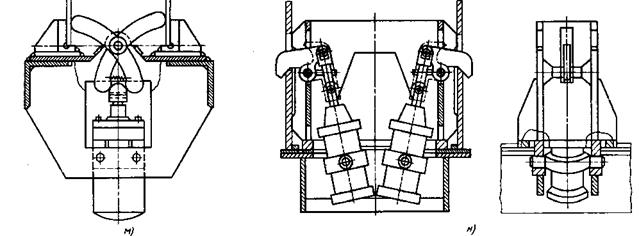

Изготовление фиксатора ограничителя двери (см. лист 81, табл. 1, вариант 5). РТК для сварки фиксатора ограничителя двери, состоящего из двух одинаковых деталей (лист 86, рис. 19) включает робот 2, (лист 86, рис. 20), вибробункер 1 и контактную сварочную машину 3. Подача деталей организована с помощью вибробункера (рис. 21), который загружают несколько раз в смену. Предварительное упорядочение деталей при движении их по спирали бункера осуществляется путем сбрасывания обратно в бункер тех деталей, которые перекрывают друг друга (располагаются в два ряда) или у которых флажок направлен вниз. Это осуществляется с помощью выступов на стенке бункера и вырезов в полке спирали. Сложнее обстоит дело с ориентированием деталей, попавших на второй виток спирали, с флажком, расположенным вверх. С помощью струй воздуха неправильно ориентированные детали 2 (лист 87, рис. 22) и 3 (флажок сзади) по ходу движения раворачиваются на 180°, а правильно ориентированные детали 1 проходят без задержки. Это вдвое увеличивает производительность питания. В конечном положении деталь на выходном лотке по команде бесконтактного датчика фиксируется прижимом 1 (рис. 23). Схват робота вилочного типа с пластинчатой пружиной 1 (рис. 24) захватывает первую деталь, выносит ее, преодолевая силу прижима, и устанавливает в ложемент (рис. 25) контактной сварочной машины. Затем робот захватывает вторую деталь и с поворотом на 180° укладывает ее на первую в ложемент контактной сварочной машины. После этого робот подает команду на включение сварочной машины.

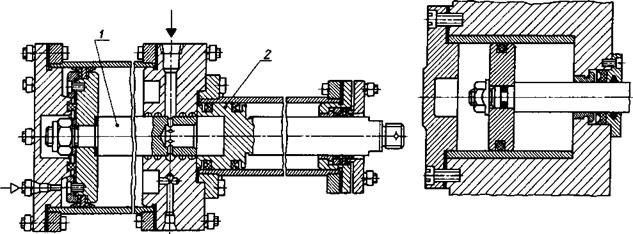

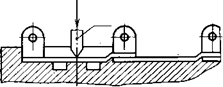

Сварочная машина оснащена двумя электродами 1 (рис. 25). Точечная сварка выполняется за один ход машины, надежность сварки обеспечивается наличием рельефных выступов а на деталях. После сварки деталь удаляется в два этапа. Сначала она поднимается с ложемента штоком 2 пневмоцилиндра, затем сдувается воздухом в сторону от машины, где установлена тара. Такая схема позволяет избежать прилипания к электродам и исключает опасность повторного попадания детали в ложемент.

В этом РТК использован робот МП-9С с цикловой системой управления, вибробункер и контактная сварочная машина МТП-150. Цикл РТК - 7 с. РТК внедрен на ЗИЛе.

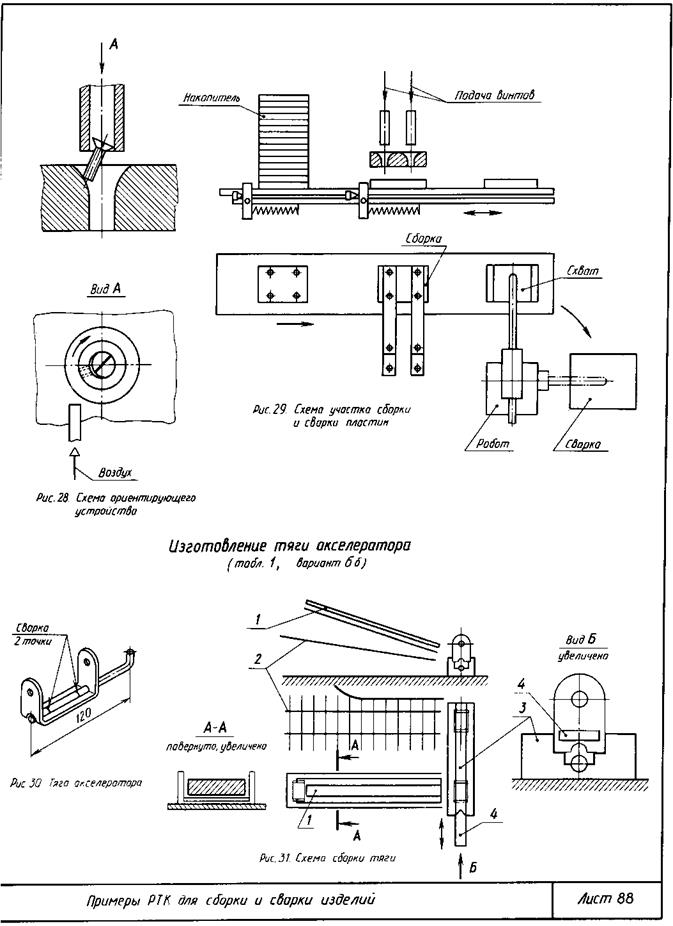

Изготовление пластины для навески капота (см. лист 81, табл. 1, вариант 6 в) . РТК состоит из робота, магазинного устройства и сварочной машины.

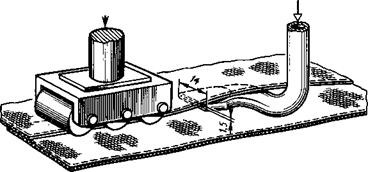

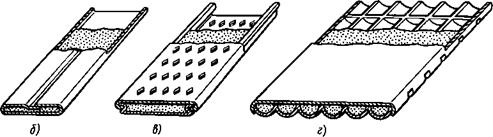

Пластина (лист 87, рис. 26) для навески капота этим комплексом собирается и сваривается с четырьмя винтами. Винты с помощью четырех наклонных лотков 1 (рис. 27) цилиндрическими направляющими 2 подаются в устройство 3, ориентирующее винты с помощью струи воздуха (лист 88, рис. 28). Общая схема РТК показана на рис. 29. Пластину подаются из накопителя в сборочное устройство с помощью шибера. После попадания пластины на позицию сборки в ее отверстия ориентирующим устройством устанавливаются четыре винта. В собранном виде пластина захватывается охватом робота. Схват оснащен подпружиненными прижимами, удерживающими винты от выпадения. После укладки деталей непосредственно в рабочую зону сварочной машины схват убирается. Последовательность движения обеспечивается путевой автоматикой робота МП-9С и датчиками, сообщающими системе управления о выполнении тех или иных команд периферийным оборудованием.

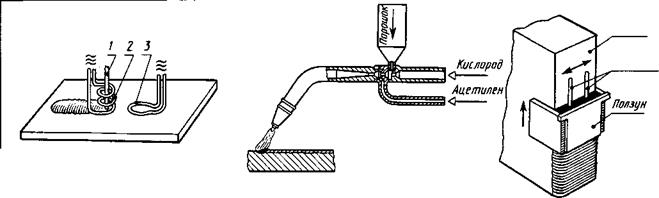

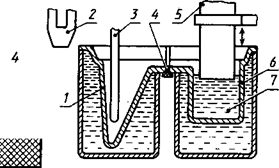

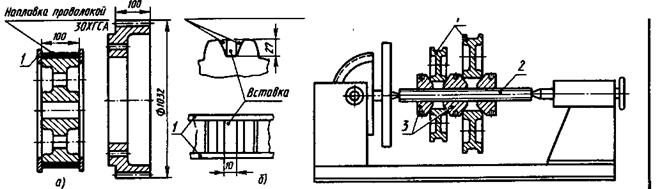

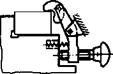

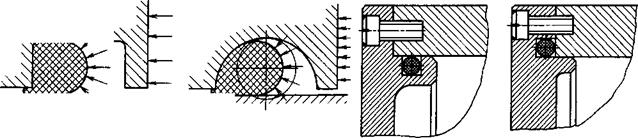

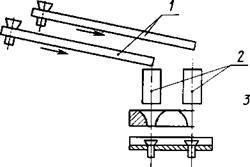

Изготовление тяги акселератора (см. лист 81, табл. 1, вариант 6 б). Тягу акселератора (лист 88, рис. 30) сваривают из двух деталей — скобы и тяги, имеющих неудобные для накопления формы. Поэтому их вручную загружают на склизы 1 и 2 (рис. 31) вместимостью 20 ... 30 деталей. Скоба, поступающая со склиза, подается на место сборки по направляющим 3 толкателем 4. Так как со склиза 2 тяга поступает загнутым концом вниз, ее поднимают (лист 89, рис. 32) и поворачивают на 180 ° (рис. 33). Затем происходит захват собранных деталей плоскими губками схвата робота 2 (рис. 35) и перенос с позиции 1 сборки в ложемент сварочной машины 3 без потери ориентировки. Контактная сварка (рис. 34) производится одновременно в двух точках.

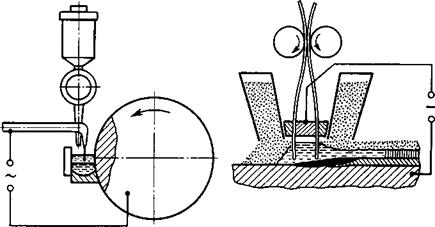

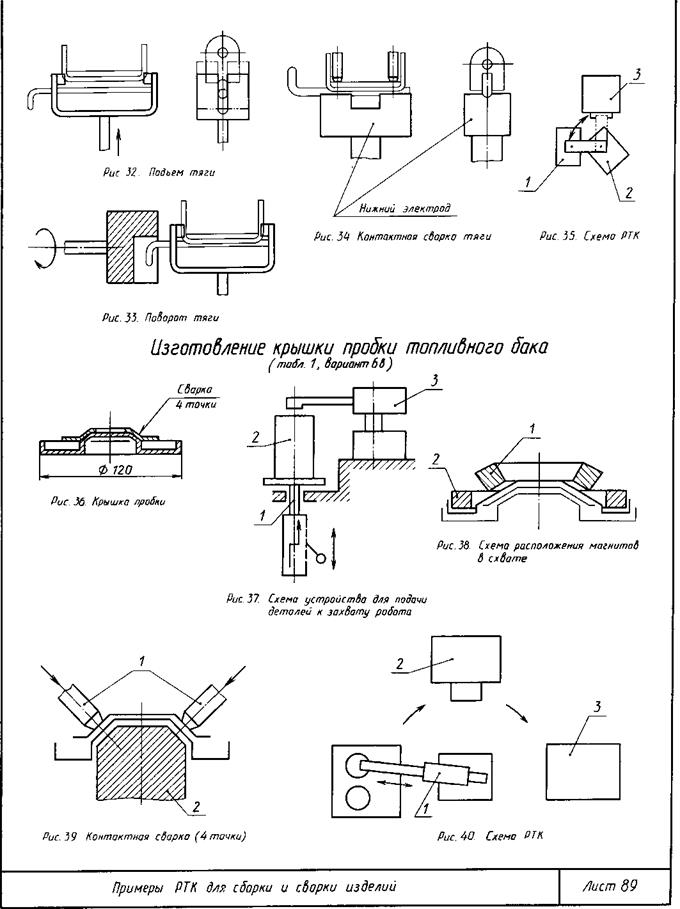

Изготовление крышки пробки топливного бака (см. лист 81, табл. 1, вариант 6 в). Крышку пробки топливного бака (лист 89, рис. 36) сваривают из двух деталей, имеющих форму тарелок. Они хорошо складываются в стопку, поэтому для накопления и подачи их в положение захвата роботом 3 (рис. 37) применены два одинаковых подъемника 1, перемещающих стопки деталей на шаг после каждого цикла РТК таким образом, что уровень верхней детали остается постоянным. Детали помещают в кассеты, и загрузка накопителей 2 сводится к замене кассет. Схват содержит два электромагнита 1 и 2 (рис. 38). Робот 1 (рис. 40) захватывает деталь электромагнитом 1 (рис. 38) из одной стопки, затем электромагнитом 2 из другой и в собранном виде подает на контактную сварочную машину 2 (рис. 40). Сварочная машина 2 имеет четыре независимых пистолета 1 (рис. 39) и один нижний электрод 2 и производит сварку в четырех точках одновременно. После сварки робот захватывает и уносит узел, сбрасывая его на транспортер 3 (рис. 40).

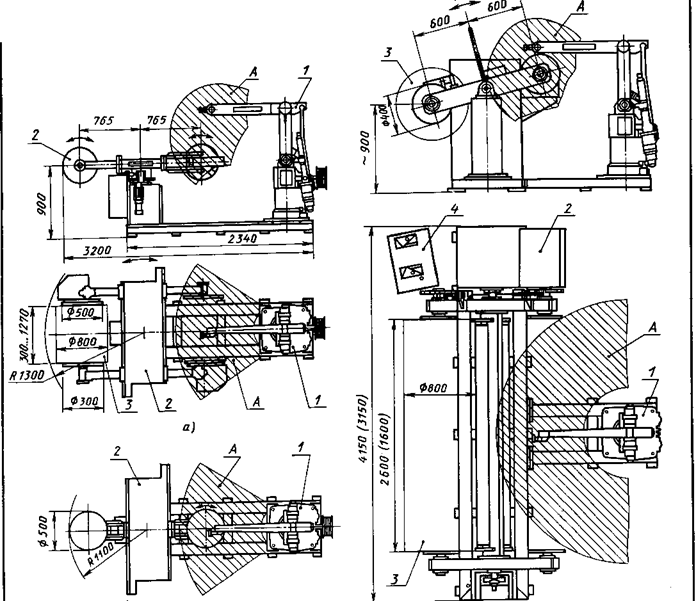

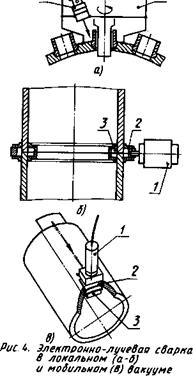

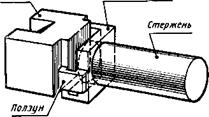

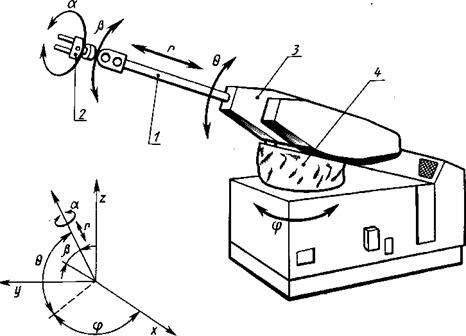

Изготовление карданного вала (см. лист 81, табл. 1, вариант 6 г). РТК для сборки и сварки карданного вала состоит из робота-сборщика, магазинного устройства и машины для сварки трением. Чертеж карданного вала показан на рис. 3 листа 222.

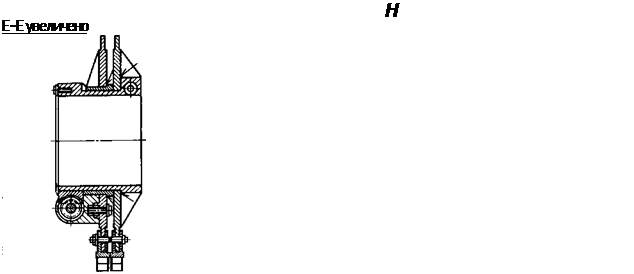

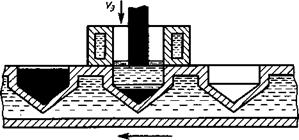

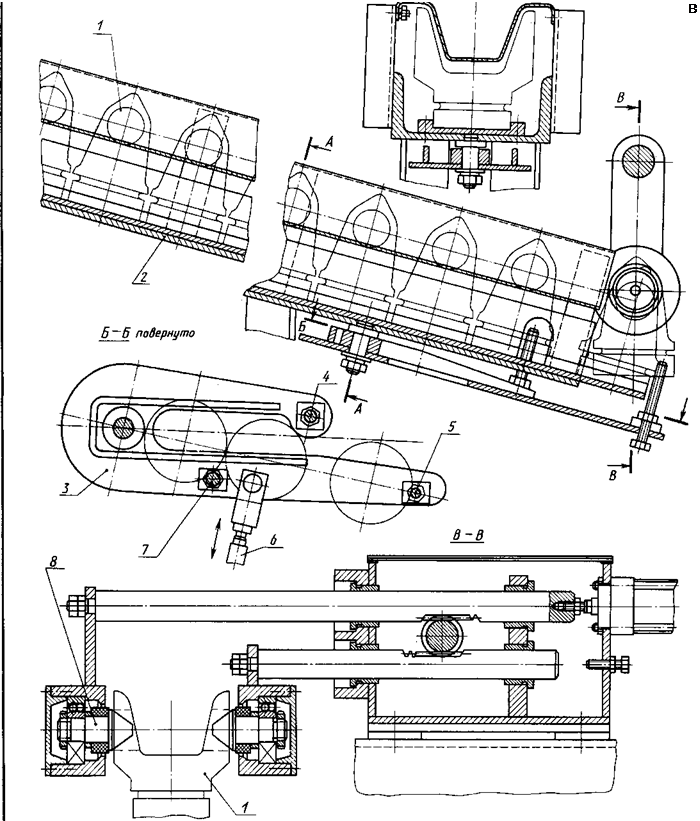

Робот осуществляет захват головки 1 (лист 90, рис. 41) карданного вала из магазинного устройства, выдающего детали в строго ориентированном положении, и устанавливает ее в патрон машины для сварки трением.

Сложная форма головки карданного вала требует предварительного ориентирования, что осуществляется с помощью наклонного лотка 2 соответствующего профиля, в который оператор загружает головки вручную. Поштучная выдача головок производится отсекателем 3. приводимым в движение штоком б пневмоцилиндра. При движении штока вперед упор 4 освобождает крайнюю деталь, которая скользит до упора 5. Остальные детали в лотке продвигаются до упора 7. При возврате штока 6 упор 7 пропускает очередную деталь до упора 4. Окончательное позиционирование головки с заданием положения оси отверстия осуществляется зажатием головки 1 конусными захватными устройствами 8 на подшипниках качения, которые приподнимают головку и позволяют ей под действием силы тяжести принять вертикальное положение. Из этого положения рука робота захватывает головку за нижний цилиндрический поясок и после освобождения от конусных захватов подает в патрон машины для сварки трением.

|

|

|

|

|

|

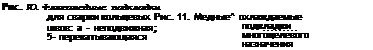

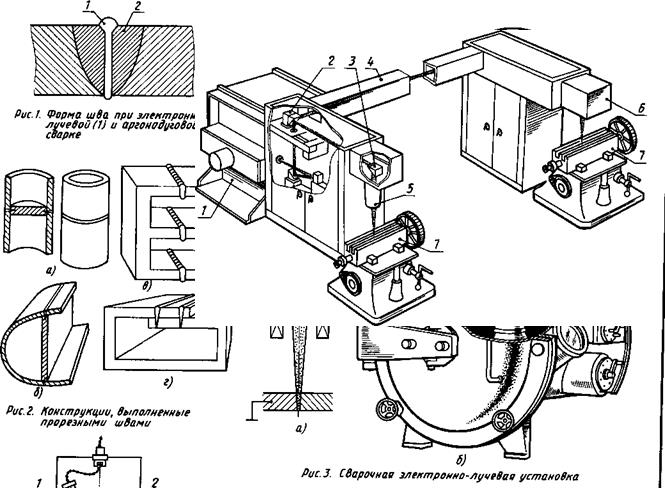

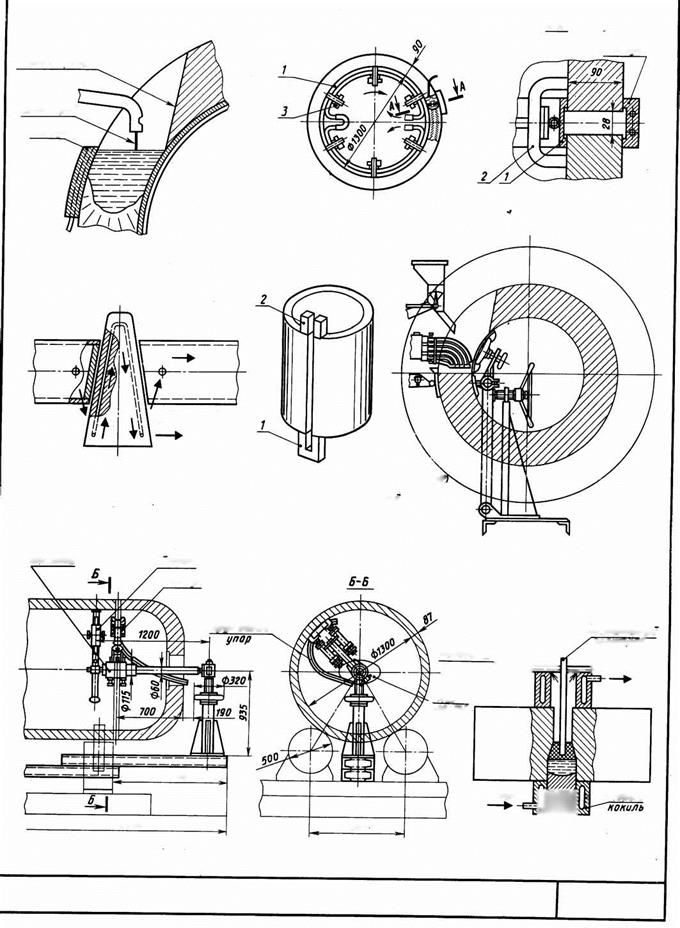

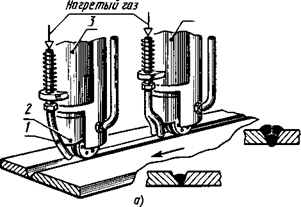

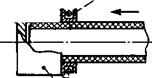

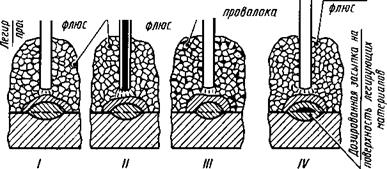

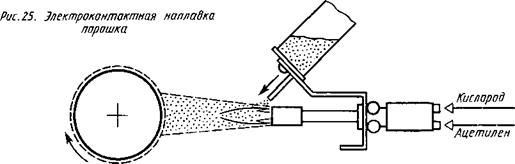

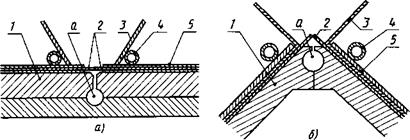

Рис.1 Схеме/ автоматической дуговой сварки под (рлюсом: а-одной дугой ; 6-двумя дугами в общую Ванну ; В-трехфазной дугой ; г-двумя дугами в раздельные ванны

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

![]()

![]()

|

|

|

|

|

|

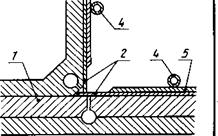

Подкладка (остающаяся

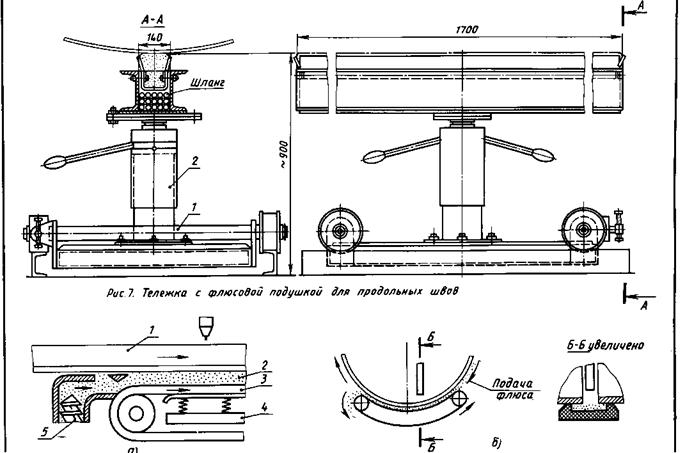

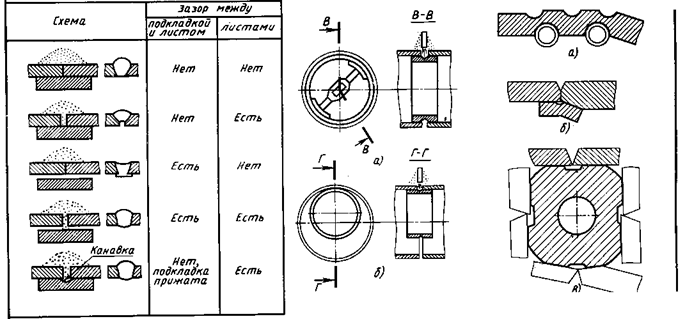

PUC' %аркҐугловш™вов ПР“ Рис-16- Подготовка кромок под многослойную сборку: а-обычная разделка;

PUC' %аркҐугловш™вов ПР“ Рис-16- Подготовка кромок под многослойную сборку: а-обычная разделка;

|

|

9)

9)

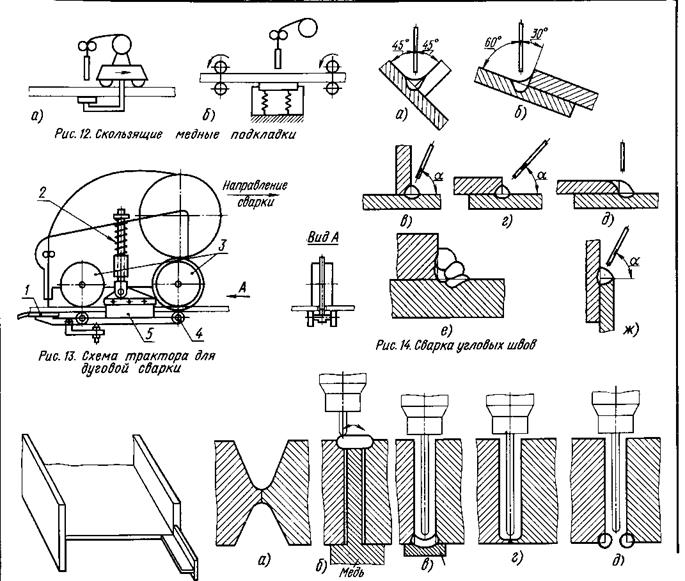

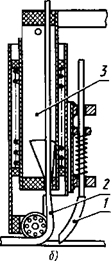

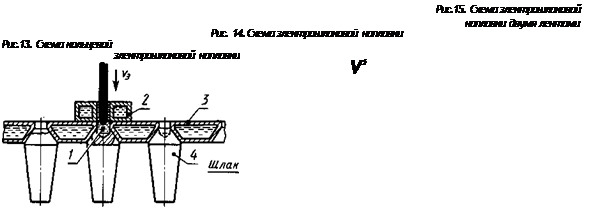

Рис. 17. Схемы подачи электродной проволоки в сварочную ванну

Рис. 17. Схемы подачи электродной проволоки в сварочную ванну

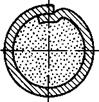

Дуговая сварка под флюсом

|

|||||||||||||||||||

|

|||||||||||||||||||

|

|||||||||||||||||||

|

|||||||||||||||||||

|

|||||||||||||||||||

|

|||||||||||||||||||

|

|||||||||||||||||||

|

|

|||||||||||||||||||

|

|||||||||||||||||||

|

|||||||||||||||||||

|

![]()

Вид А подернуто увеличено |www^

|

|

|

|||

|

|||

|

|

||

|

|||

|

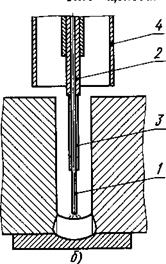

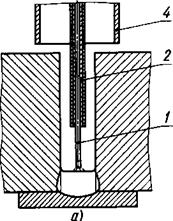

![]() Дуговая сварка в защитном газе

Дуговая сварка в защитном газе

|

|

|

|

|

|

|

|

|

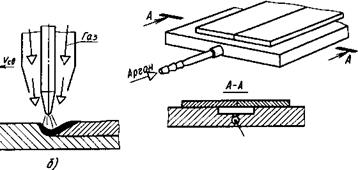

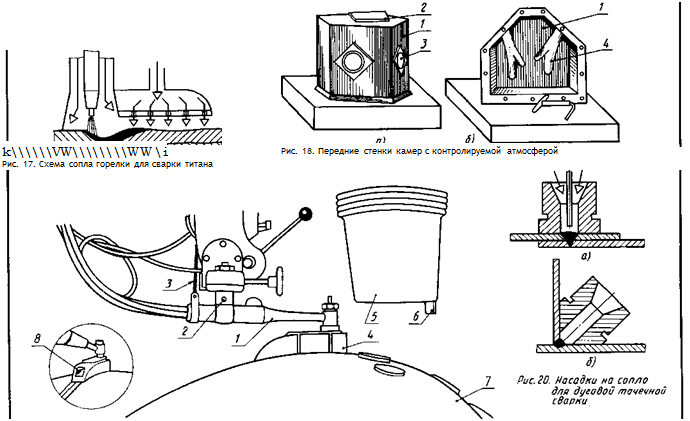

Рис. 1S. Установка для механизированной аргонодуговой сварки деталей ---------------- с криволинейным контуром

|

|

|

|

|||

|

|

||

|

|||

|

|||

|

|||

|

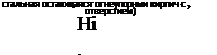

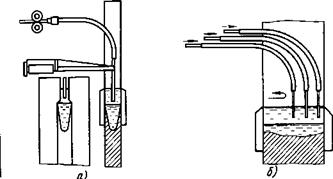

Puc. Z. Виды сварных соединений,

выполняемых электрошлаковой сваркой

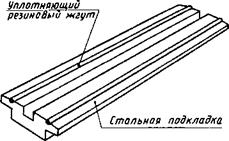

РисЗ. Электрошлаковая сварка с остающейся стальной подкладкой

|

|

|

Вилка |

|

Медная форма |

Рис А. Пример медной охлаждаемой формы для электрошлаковой сварки

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|||

|

|||

|

|||

|

|||

|

|

|

||

|

|

|||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

|

|||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

|

||||||||||||||

|

|

||||||||||||||

![]()

![]()

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

![]()

![]()

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|

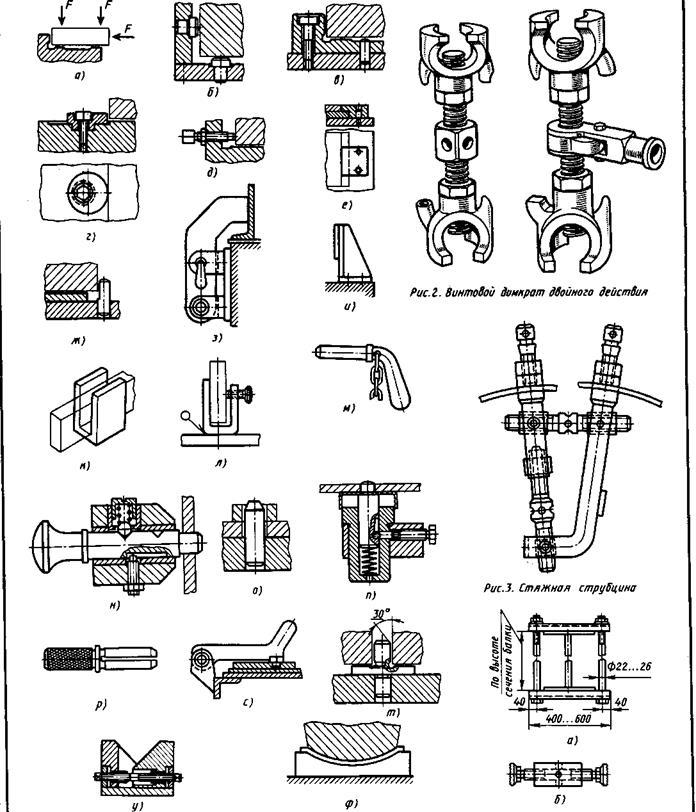

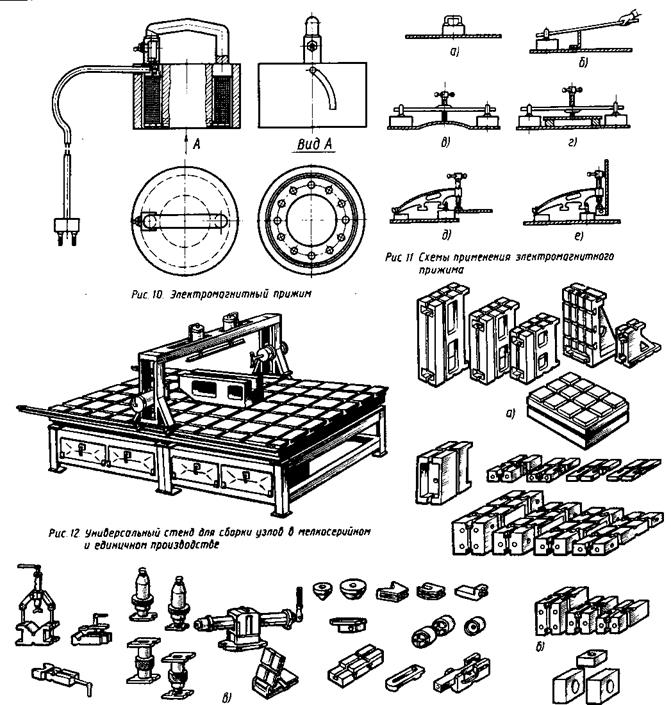

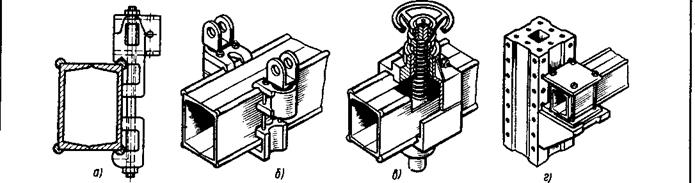

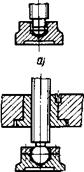

Сборочно - сборочные приспособления. Листы 4/... РО

|

|

|

|

|

|

![]()

Рис. 7. Рычажные устройства

|

|

|

|

|

|

![]()

|

|

|

|

|

|

|

|

|

|

Рис 21 Вращающаяся пнебмокамера двустороннего Рис. 22. Гидропривод двустороннего действия:

действия о, в, в, г - элементы возможного крепления цилиндра

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

|

|

|

|

||

|

![]()

|

|

|

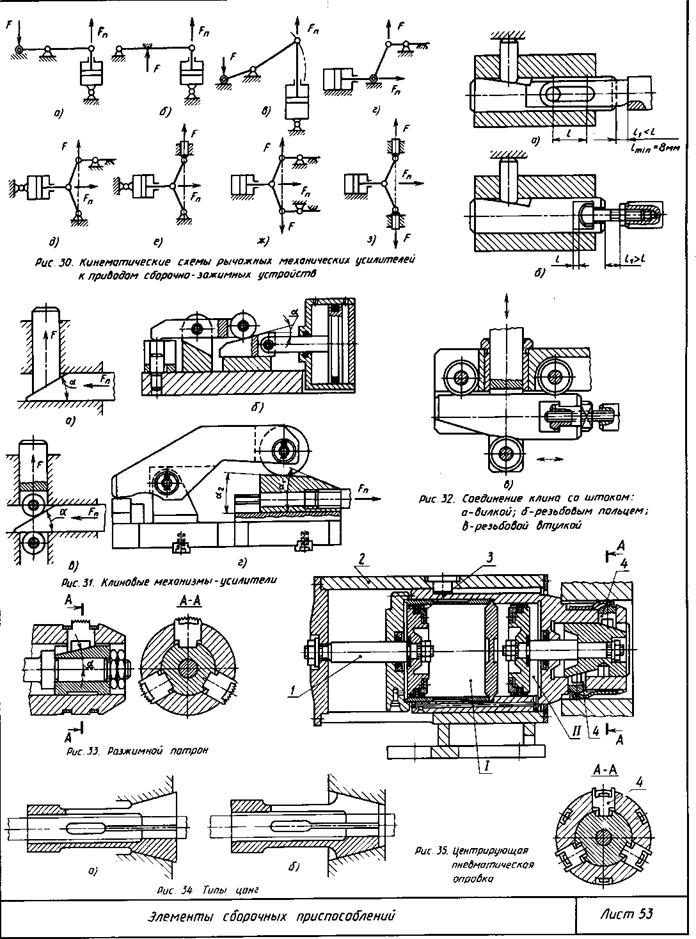

Рис. ЬО. Варианты зажимных устройств |

|

|

|

|

|

|

|

Рис. 4>/. Приспособление с силовыми камерами из дмритовых шлангов

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Самоходная головка

Самоходная голодна

|

|

|

|

|

|

|

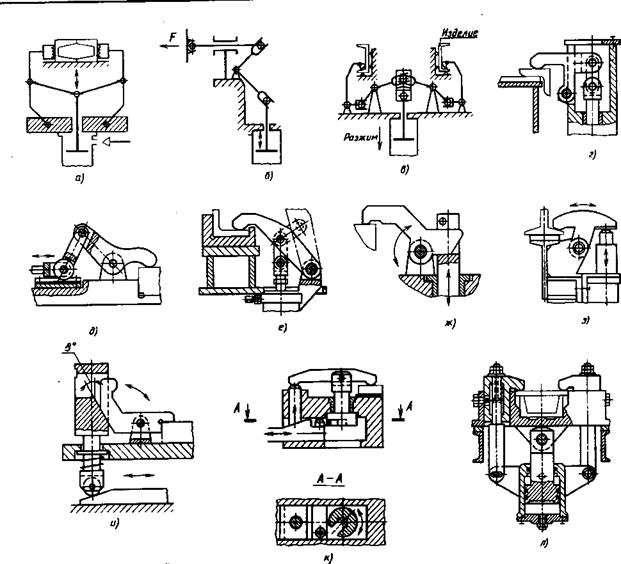

![]() Компоновка с 6о р о ч н о-с варочн ы х приспособлений

Компоновка с 6о р о ч н о-с варочн ы х приспособлений

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]() Шаровой шарнир с пальцем

Шаровой шарнир с пальцем

і

і

![]() Захватное устройство с зажимными элементами: подвижными неподвижными

Захватное устройство с зажимными элементами: подвижными неподвижными

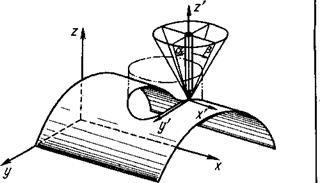

Рис. 1. Условные обозначения элементов структурных_________________________ „___________________ „_________ ,

..... кинематических схем промышленных роботов Рас. 3. Направление перемещении электрода

при дуговой сварке криволинейных

пространственных швов

|

|

|

|

|

|

|

|

|

Рис. 11. Робот „Asea I R6-6 ”

|

Рис. 13. Вазовая компоновка напольного робота с выдвижной рукой |

|

Рис. 14. Схема базового механизма напольного робота „Unimate |

|

|

|

|

|

|

|

|

|

Рис. 6. Широкодиапазонные захватные устройства |

||

|

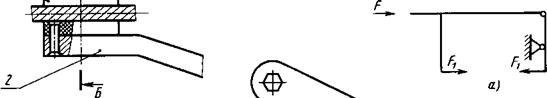

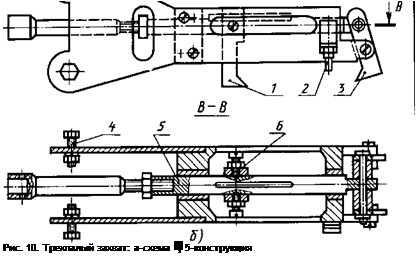

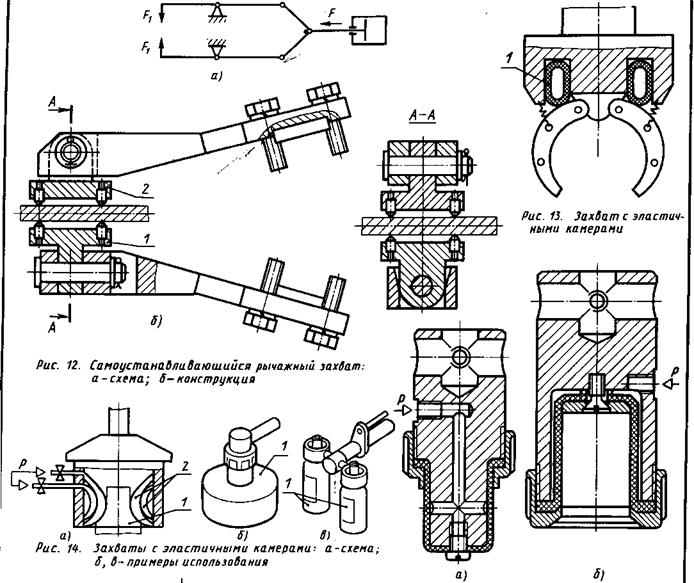

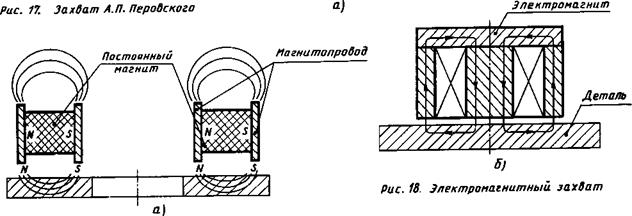

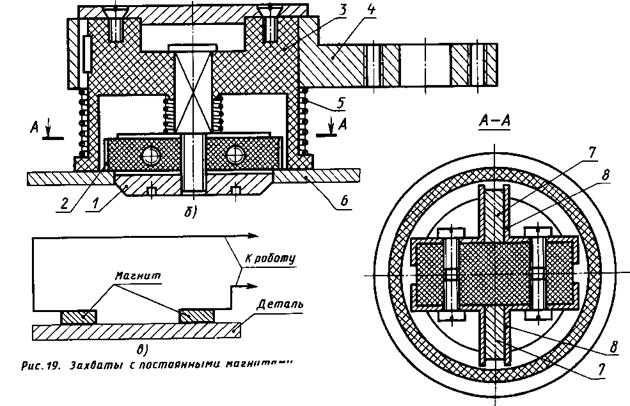

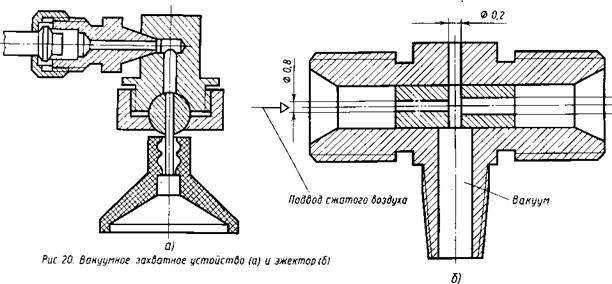

Захватные устройства |

Лист 66 |

|

Puc.11. Захват с самоустанабливаю - щимся Верхним зажимным элементом

Puc.11. Захват с самоустанабливаю - щимся Верхним зажимным элементом

|

|

|

|

|

|

|

|

|

|

|

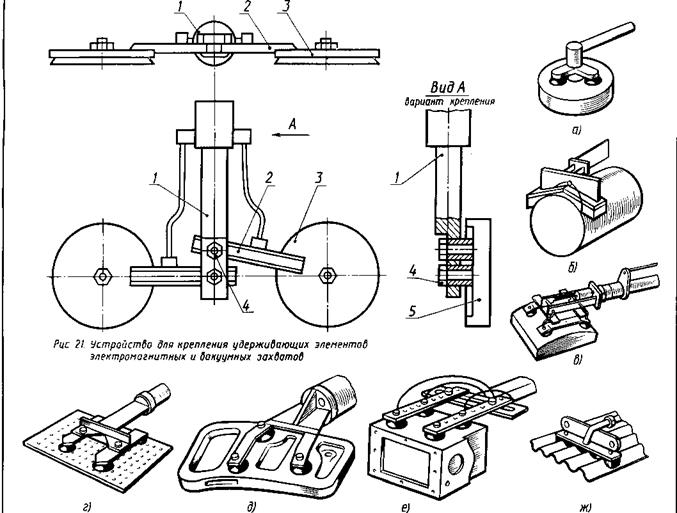

Рис 22 Примеры использования вакуумных и электромагнитных захватов

|

|

||||

|

||||

|

|

|

||

|

|

|||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

![]()

|

|

|

|

|

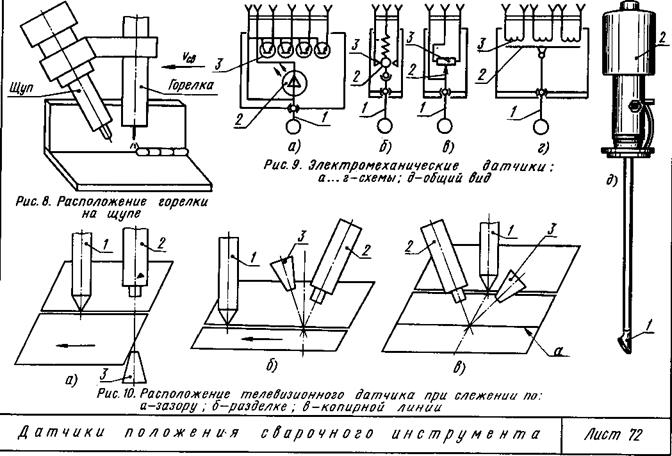

Рис.14. Размещение датчиков при сварке различных соединений

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

![]()

|

|

|

Рис. 4. Сварка роботом печи, установленной на вращателе |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]() Роботизированные технологические комплексы

Роботизированные технологические комплексы

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

|

|

|

![]()

|

||||||

|

|

|

|

|

|

|

|

|||

|

|||

|

|

||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|

|||

|

|||

|

|||

|

|||

![]()

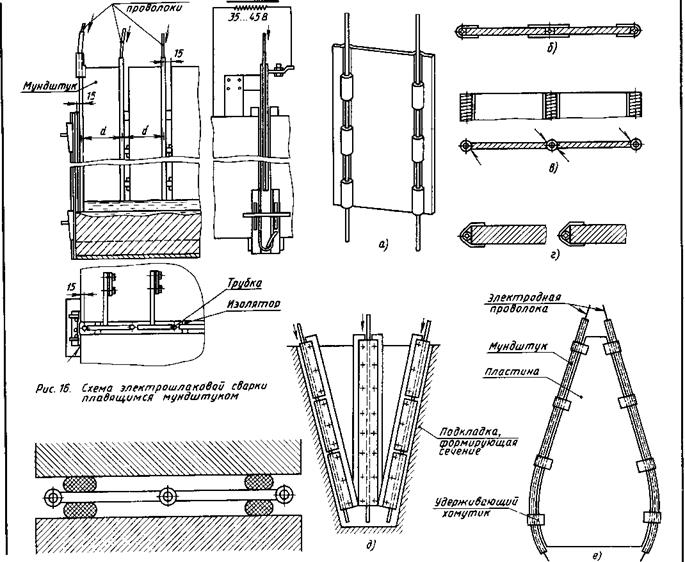

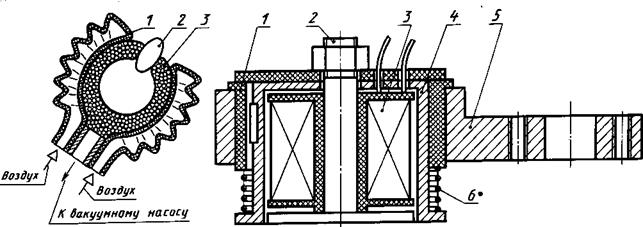

изготовление пластины для навески капота

(табл; f} вариант 6а)

|

|

|

|

Примеры РТК для сборки и сборки изделий

Примеры РТК для сборки и сборки изделий

|

|

|

|

|

Рис. М. Ориентирование и захват головки карданного вала |

|

|

Примеры РТК для сворки и сварки изделий |

Лист 90 |

Опубликовано в

Опубликовано в