Получение водорода из жидких углеводородов

26 декабря, 2016

26 декабря, 2016  Mihail Maikl

Mihail Maikl Для получения водорода могут быть использованы как газообразные, так и жидкие углеводороды. В принципе водородсодержащий газ может быть получен из любых нефтепродуктов, включая сырую нефть. Но тяжелые нефтепродукты (дизельное топливо, мазут и т. д.) содержат относительно мало водорода и обладают повышенной сернистостью и коксуемостью. Это резко усложняет технологию их газификации с помощью каталитических процессов. Поэтому представляется целесообразным ориентировать генераторы водорода на использование в качестве сырья легких бензиновых фракций, не требующих громоздких емкостей для их хранения, неизбежных в случае переработки с этой целью газообразных углеводородов.

Если в качестве сырья использовать жидкие углеводороды, то они должны содержать не более 12% ароматических углеводородов, менее 1% ненасыщенных и не более 0,001% серы. Такие требования к сырью предъявляются в связи с тем, что при температурах конверсии олефиновые и ароматические углеводороды способны разлагаться ввиду их термической нестойкости с образованием углерода, что приводит к дезактивации катализатора. Поскольку технологическая схема конверсии жидких углеводородов должна учитывать химический состав исходного сырья, целесообразно дать краткую характеристику различных бензинов, которые могут использоваться для целей получения водорода.

В автомобильном бензине марок А-72, А-76 общее количество углеводородов алканового ряда колеблется в широких пределах — от 30 до 60% в зависимости от места добычи и способа переработки нефти. Наличие повышенного количества непредельных угле

водородов в крекинг-бензипе (а таковы все автомобильные бензины в СССР) делает его малостабильным и склонным к смолообразованию, что ведет к осмоленню проходных сечений арматуры и трубопроводов. Содержит значительное количество серы —0,12%.

У бензина авиационной марки Б-70 прямой гонки с добавками изопарафиновых п ароматических высокооктановых компонентов фракционный состав широк (температура начала перегонки более 40°С, конца перегонки более 180°С). Допускает в своем составе наличие смол до 2%. Содержание серы 0,05%, что несколько ниже, чем в автомобильных бензинах.

Автомобильные и авиационные бензины, а также бензины-растворители содержат разное, но относительно большое количество серы (от 0,05 до 0,12%), что существенно усложняет технологию процесса. В связи с этим перед конверсией должна быть произведена тщательная очистка последнего от серы. Поэтому при решении задачи получения водорода из бензина возникает необходимость подобрать такой вид углеводородного сырья, который содержал бы ничтожные количества серы (до полного отсутствия), выпускался промышленностью стабильно в необходимых масштабах и с определенными характеристиками согласно утвержденным ТУ.

Таким видом сырья является бензин-рафинат (иафта), получающийся в производстве ароматических углеводородов методом платформинга бензиновых фракций.

Нефтеперерабатывающая промышленность располагает значительными ресурсами бензина-рафината. В настоящее время ресурсы этого продукта превышают 1 млн. т в год.

Физико-химические свойства нафты

Плотность при 20° С, кг/м3 ................................................ 660—690

Температура начала перегонки, °С................................................. 50

Температура конца перегонки, °С.................................................. 150

Углеводородный состав, %:

парафиновые.............................................................. 85,0—93,0

нафтеновые................................................................. 4,0 —10

ароматические.............................................................................. 5

непредельные ............................................................. 0,2

Соотношение С Н................................................................. 5,1—5,5

Высшая удельная теплота сгорания, кДж/кг.... 46000—48000

Содержание свинца, мг/кг............................................................... 0,3

Содержание хлора, мг/кг................................................................. 0,2

Содержание серы, %........................................................... 0,0001—0,0005

Известей ряд способов получения водорода из жидких углеводородов, в том числе и из бензина: термическое разложение, частичное окисление кислородом и конверсия с водяным паром.

Термическое разложение бензина основано на реакции

СгаН2„=/пС+пН2,

протекающей при 1200 °С и выше без катализатора. Термическое разложение позволяет получить водород в одну ступень, ио связано с образованием значительного количества сажи и характеризуется малым выходом целевого продукта.

Частичное окисление бензина кислородом воздуха протекает при температуре более 1200 °С по следующей приближенной реакции:

CmH2n+0,5m(V|-2,38mN2 = mCO-f-nH2-!-2,38mN2.

Для этого способа характерно низкое содержание водорода в отходящем газе, обусловленное наличием большого количества азота, поступающего в реактор с воздухом.

Наиболее перспективным способом получения водорода из углеводородного сырья является паровая каталитическая конверсия бензина. Конверсия бензина с водяным паром в идеальном случае выражается реакцией

CmH2n-rd/nH20=/nC02 -(2m - ( п) Н2+ (d—2) mH20,

где й'^Л — коэффициент избытка воды, т. е. количество молей воды, • приходящихся на 1 моль углерода.

Для бензина п=т=7, тогда

C7H16+14H20^7C02-L22H2—1480 кДж.

При идеальном протекании реакции и d=2 содержание водорода достигает 75°/о - В реальных условиях коэффициент избытка воды всегда больше двух и наряду с основной реакцией протекают побочные реакции с образованием окиси углерода и метана, вследствие чего содержание водорода в продуктах конверсии бензина достигает 50—55%, что заметно ниже идеального предела. Выход водорода при этом 0,35—0,38 кг на 1 кг бензина.

Одноступенчатая паровая конверсия бензина осуществляется при 750—850 °С и значительном избытке водяного пара (d — 4н-6).

Двухступенчатая схема отличается от одноступенчатой дополнительной ступенью конверсии окиси углерода при 500 °С, что улучшает условия работы диффузионного отделителя водорода. Конечные результаты одноступенчатой и двухступенчатой конверсий одинаковы.

В основу расчета равновесного состава продуктов конверсии бензина может быть положен метод, согласно которому действительный процесс конверсии представляется как результат действия трех составляющих реакций:

конверсии углеводородов

CmHin-JrdmHiO=mCO--(m+n)Hi--m(d—1)Н20; (8.4)

конверсии окиси углерода

^СО+біН^біСОг+б,!^; (8.5)

метанирования

262СО-Ь2б2Н2=62СН4+82С02. (8.6)

Тогда суммарная реакция конверсии бензина

CmH2n-j-G? mH20= (Ш—|-/2—f-8i—282)Н2—|-

-f - (6]-|-б2) С02—j-<[m (d— 1) —81] H20-f-

— (m—6i-262)CO, (8.7)

где d — коэффициент избытка воды; 8i и 62—молярные коэффициенты.

Определение молярных коэффициентов 6і и 62 может быть произведено на основе уравнений действующих масс для составляющих реакций (8.5) и (8.6). Известно, что равновесный состав продуктов конверсии углеводородов мало зависит от молекулярного состава, т. е. от числа т=6-т-11. Вместе с тем установлено, что вследствие постоянства элементарного состава бензинов для них сохраняется примерно постоянным отношение n/mzn 1,06.

![]()

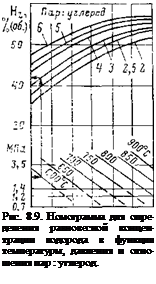

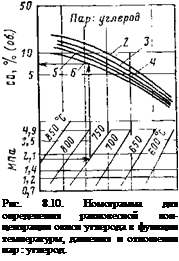

На рис. 8.9—8.12 показаны номограммы, связывающие равновесную концентрацию Нг, СО, СО2, СН4, температуру, давление и молекулярное отношение пар: углерод для процесса переработки бензина-рафината (нафты).

Термодинамически возможная концентрация водорода при температуре 800 °С, давлении 1,2 МПа и молярном отношении пар: углерод 2—6 составляет 60—70% и более.

|

|

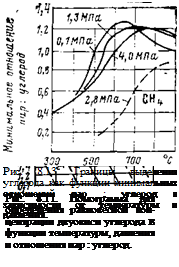

На рис. 8.13 показаны границы выделения углерода как функции минимальных отношений пар : углерод в зависимости от температуры и давления для процесса переработки нафты и метана. При давлении 1,2 МПа и 800 °С минимальное молярное отношение пар : углерод равно примерно 1,2.

Экономичность работы генератора водорода характеризует термический КПД

Ъ = QhJQ-' (8-8)

где Qm — потенциальная энергия полученного чистого водорода; Qt—потенциальная энергия затраченного исходного горючего.

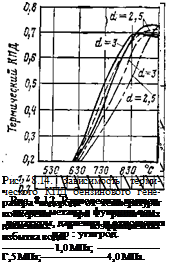

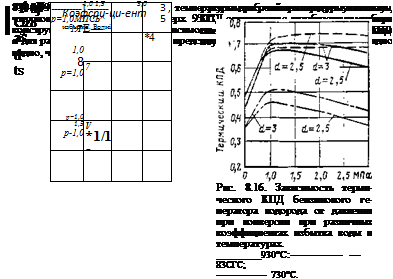

На рис. 8.14—8.16 представлена зависимость термического КПД бензинового генератора водорода от теплофизических параметров (Т, p, d).

Из графиков видно, что зависимость КПД от Т, р, а имеет экстремальный характер и при наиболее благоприятных режимах максимальный КПД достигает 0,7—0,72. Причины относительно невысокого КПД бензинового генератора заключаются в том, что велики удельные затраты теплоты на конверсию бензина (прежде всего на получение водяного пара) и значительна удельная потеря

|

|

теплоты с выхлопным газом из-за большого удельного объема этого газа. С ростом температуры конверсии (рис. 8.14) КПД генератора быстро увеличивается, достигает максимума и затем. медленно снижается, что хорошо согласуется с характером зависимости содержания водорода в продуктах конверсии бензина от температуры (рис. 8.17), Максимальные значения КПД лежат в области

Рис. 8.15. Зависимость термического КПД бензинового генератора водорода от коэффициента избытка воды при конверсии при рабочих давлениях и температурах.

— —------ 930°С; ------------- 830°С;

--------------- 730°С.

с увеличением d, при ЭЗО^С он возрастает с уменьшением d, а при 830°С кривая КПД проходит через максимум примерно при d=2,85.

|

При выборе оптимального значения d следует учитывать, что снижение этого коэффициента способствует уменьшению поверхностей нагрева реактора. Кроме того, оно обусловливает повышение температуры горения остаточного газа из-за уменьшения содержания в нем водяного пара. В конечном счете уменьшаются масса и габариты всего генератора водорода. Однако препятствием на пути к снижению а, как известно, является опасность выпаде-

Рис. 8.17. Зависимость равновесных

содержаний водорода в продуктах

конверсии бензина от температуры

при различных коэффициентах избыт-

ка воды.

ния свободного углерода (сажи) на катализаторе, вследствие чего нарушается работа последнего.

При 3 может быть обеспечена надежная работа реактора без опасности сажеобразования на катализаторе практически во всех случаях. Как следует из рис. 8.15, оптимальными по экономичности оказываются rf=2,5 при 930 °С и rf=3,0 при 830 °С.

Зависимость КПД от давления р для рабочих областей по Т н d графически представлена на рис. 8.16. Как следует из графика рис. 8.16, максимум КПД приходится на области р=1,0-=-2,0 МПа при 830 °С и d=3,0; при 930 °С и d=2,5 КПД сохраняет свое максимальное значение в широком диапазоне давлений, начиная с 1,3—1,4 МПа.

Процесс получения водородсодержащих газов в реакции углеводородов с водяным паром в присутствии катализатора стал применяться, начиная с 30-х годов.

Еще в 1934 г. была предпринята попытка использовать в качестве катализатора магнезитовый огнеупорный кирпич, пропитанный раствором карбоната натрия, который способствовал заметному снижению коксообразования за счет ускорения реакции водяного пара с углеродом. Однако вследствие улетучивания натрия из катализатора, а следовательно, и снижения его активности данный катализатор не получил промышленного применения.

Из описания других катализаторов газификации жидких топлив следует, что в состав большей части их входят щелочноземельные металлы, способствующие замедлению агломерации частиц сажи и поддержанию их в химически активном состоянии по отношению к водяному пару.

В конце прошлого столетия для получения водорода было предложено использовать восстановленный никель и кобальт, нанесенный на пемзу. Несколько позднее в качестве катализаторов стали применять сетку из никелевой, кобальтовой или платиновой проволоки, но поверхность их была невелика.

Каталитически неактивными оказались медь, вольфрам и молибден; железо обладало малой активностью.

В настоящее время установлено, что равновесное превращение углеводородов достигается только на никелевом катализаторе, особенно с добавкой окиси алюминия. Поэтому для промышленного получения водорода каталитической конверсией жидких углеводородов используют преимущественно катализатор на основе никеля. Содержание никеля, составы носителя и промоторов, способы приготовления никелевых катализаторов весьма разнообразны.

Наиболее эффективными промоторами никелевого катализатора являются окислы магния и алюминия. Предполагают, что роль этих добавок заключается в поддержании никеля в тонкодисперсном состоянии. Содержание никеля в различных катализаторах составляет 4—30% и более.

Для конверсии углеводородов в области температур 600—1100 °С используются никелевые катализаторы типа ГИАП-3, ГИАП-3-64, ГИАП-5, ГИЛП-8, ГИАП-16, ГИАП-21, ГИАП-25, ГИАП-29, ДС-44, содержащие от 5 до 10% окиси никеля.

Катализаторы процессов переработки углеводородов работают в очень тяжелых условиях: температура даже начальных стадий процесса на 200—300 °С выше рабочих температур большинства других катализаторов; на катализаторы воздействуют водяной пар и водород, имеющие высокое парциальное давление.

Формула катализатора для газификации жидких топлив усложняется склонностью высших углеводородов к образованию углерода. Последний может образовываться различными путями — либо гомогенно при крекинге углеводородов, либо каталитически на активной поверхности никеля или на носителе катализатора.

По данным различных патентов, модифицировать никелевые катализаторы можно добавками таких щелочных компонентов, как, например, гидроокись или карбонат натрия или калия. Поташ нейтрализует кислотность носителя, реагируя с алюмосиликатами, присутствующими в глинах, используемых для производства катализаторов, образуя сложные соединения калия, например кальсилит.

|

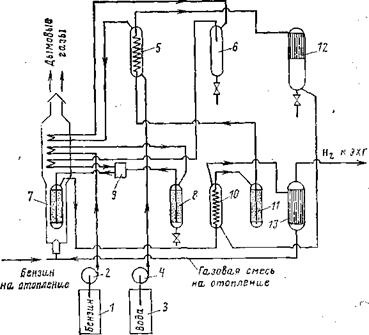

Рис. 8.18.. Технологическая схема генератора водорода паровой конверсии бецзина-рафината (нафты). |

Под воздействием температуры, пара высокого давления и углекислого газа эти комплексы медленно разлагаются с выделением небольших количеств калия с последующим образованием свободной щелочи.

На рис. 8,18 приведена технологическая схема генератора водорода паровой конверсии бензина-рафината (нафты) производительностью по водороду до 1 м3/ч, разработанного в ГИАП.

Бензин из бака 1 с температурой 20 °С насосом 2 подается » в испаритель-перегреватель паров бензина, где он испаряется и пе-

регревается до температуры 350 °С, используя теплоту дымовых газов трубчатой печи реактора 7. Затем пары бензина очищаются от серы в аппарате сероочистки 8 на катализаторе ГИАП-10. Вода из бака 3 с температурой 20 °С насосом 4 подастся в нагреватель питательной воды 5, где она нагревается до 178 °С за счет теплоты конвертированного газа, затем испаряется на линии дымовых газов трубчатой печи реактора при 179 °С.

Полученная пароводяная эмульсия со степенью насыщения 70—80% поступает в сепаратор 6, откуда вода со значительным солесодержанием сбрасывается из системы, а чистый пар перегревается до температуры 420 °С на линии дымовых газов трубчатой печи реактора. Смесь паров бензина и воды, прошедшая через смеситель 9 с соотношением пар : углерод = 4 : 1 и температурой 400—420 °С конвертируется в реакторе 7 на катализаторе-конверсии бензина ГИАП-16 при 850 °С. Конвертированный газ с температурой 750 °С и влагосодержанием 55% охлаждается в холодильнике - нагревателе 10 до 510 °С, нагревая отсепарированный ог влаги конвертированный газ от 100 до 500 °С. Затем газ поступает в конвертор окиси углерода 11, где на катализаторе основное количество окиси углерода превращается в углекислый газ; далее он отдает часть своего тепла питательной воде в нагревателе питательной воды 5, снижая свою температуру до 150 °С. В конденсаторе 12 конвертированный газ доохлаждается и из него выделяется влага.

Выходящий из конденсатора газ с температурой 100 °С и влагосодержанием 11% вновь нагревается до 500 °С в холодильнике - нагревателе 10 и поступает в диффузионный отделитель водорода 13. Здесь из конвертированного газа, содержащего 72% сухого водорода, с помощью элементов из сплава Pd-f-Ag при 500 °С выделяется чистый водород. Газовая смесь, не прошедшая через мембраны отделителя, используется для отопления реактора 7. Недостаток тепла для обогрева реактора восполняется сжиганием бензина.

Опубликовано в

Опубликовано в