Пайка металлов — виды

14 февраля, 2016

14 февраля, 2016  admin

admin Превращение древнего ремесла — пайки в один из важнейших технологических процессов современного производства произошло благодаря современной научно-технической революции. Бурное развитие техники в различных отраслях промышленности обусловило широкое ее применение, и в первую очередь в машиностроении и электронике и электротехнической промышленности. Это связано с тем, что пайка, как процесс формирования соединений материалов, осуществляется при температурах ниже температуры начала плавления паяемого материала и характеризуется возможностью автоматического ее регулирования, так как во многих случаях на границе паяемого материала и жидкого припоя устанавливается состояние локального равновесия, являющегося основой такого регулирования. При сварке плавлением и в твердой фазе значительно труднее реализовать локальное равновесие. Вследствие этого технология пайки существенно отличается от технологии сварки плавлением и сварки давлением и требует специальных технологических и вспомогательных материалов и оснащения.

В настоящее время пайка наряду со сваркой является одним из наиболее распространенных способов получения неразъемных соединений в современном производстве. Важнейшее достоинство пайки — формирование паяного шва при температуре ниже температуры автономного плавления соединяемых металлов. Это обстоятельство дает возможность вести процесс в условиях общего нагрева и позволяет:

осуществлять групповую пайку и широкую ее механизацию и автоматизацию, что обеспечивает высокую производительность процесса в крупносерийном и массовом производстве;

получать соединения в скрытых и малодоступных местах изделий, изготовлять тонкостенные изделия с большой плотностью паяных соединений и их объемным расположением за один нагрев, повышать коэффициент использования материала и снижать металлоемкость изделий;

соединять детали не только последовательно по контуру шва, как при сварке плавлением, но и одновременно, в том числе по поверхности, что обусловливает возможность варьирования прочности паяных соединений и конструкции изделий;

ограничиваться при пайке давлениями на порядок меньшими, чем при сварке давлением;

соединять разнородные металлические и неметаллические материалы и с большей разностенностью деталей, чем при сварке плавлением;

выбирать температуру процесса в зависимости от необходимости сохранения механических свойств материалов изделия после пайки, возможности совмещения нагрева под пайку с термообработкой и выполнения ступенчатой пайки;

обеспечивать плавность галтельных участков шва, а следовательно, высокую прочность и надежность их в условиях вибрационных и знакопеременных нагружений;

разъединять детали и сборочные единицы путем распайки при температуре ниже температуры автономного плавления паяемого материала и ремонтировать изделия в полевых условиях.

Особо важное значение имеют вопросы обеспечения равнопроч - ности паяных соединений. Как известно, препятствиями для достижения равнопрочности паяных соединений в ряде случаев являются более низкая прочность и пластичность большинства припоев по сравнению с паяемым металлом, литая структура в шве, высокое химическое сродство компонентов припоев с основой или компонентами паяемого материала, приводящее к росту прослоек химических соединений, развитие в паяном соединении диффузионной пористости, слабая активность газовых сред и флюсов при температуре пайки, нетехнологичность конструкции паяемых. соединений и изделий, развитие остаточных паяльных напряжений в элементах и паяных соединениях и др. Однако потенциальные возможности повышения прочности паяных швов достаточно велики в связи с малым объемом литого металла в паяном соединении, развитием новых способов пайки и в первую очередь диффузионной пайки, достижениями в области интерметаллидного упрочнения сплавов в литом состоянии.

Появившиеся в последние годы возможности в области повышения пластичности и прочности припоев до значений, близких к теоретическим [при отсутствии в них ликвации и зерен в результате быстрого охлаждения (106 °С/с) ], указывают на принципиальную возможность повышения прочности шва также путем регулирования скорости охлаждения.

Известные данные по космической металлургии, при отсутствии гравитации, подтвердили возможность безликвационного формирования слитка, что также указывает на пути повышения прочности паяных соединений, например в условиях пайки в космосе. Успешное применение интерметаллидного упрочнения литейных сплавов специальным легированием и термообработкой новых припоев для пайки показывает перспективность и этого направления.

Переход от понимания процессов образования соединения при пайке к управлению качеством паяных соединений возможен лишь при учете быстро возрастающей информации в области теории, технологии и техники пайки, что требует системного подхода и переработки такой информации для автоматизированного проектирования технологии и технологических процессов, что необходимо в нынешних условиях разработки и внедрения гибких автоматизированных систем в современном производстве.

Глава 1

1. ПАЙКА, ЕЕ ФИЗИКО-ХИМИЧЕСКИЕ ОСОБЕННОСТИ, ТЕХНОЛОГИЯ И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

Пайкой называется образование соединения с межатомными связями путем нагрева соединяемых материалов ниже температуры их плавления, смачивания их припоем, затекания припоя в зазор и последующей его кристаллизации (ГОСТ 17325—79).

При пайке автономного плавления паяемого материала не происходит, так как процесс осуществляется при нагреве до температуры ниже температуры его солидуса. Однако паяемый металл контактирует с припоем в ином агрегатном (жидком) состоянии. При этом паяемый металл и припой, имеющие химическое сродство, представляют неравновесную систему, так как на их границе существует градиент концентраций и энергии. Поэтому процессы взаимодействия материалов при пайке связаны с обменом веществом и передачей энергии, происходящими специфическим образом. Такое взаимодействие базируется на взаимодополняющих феноменологических (макроскопических) и микроскопических методах анализа. Важнейшим феноменологическим методом анализа при этом является термодинамика.

Переход термодинамической системы паяемый материал — припой из весьма неустойчивого лабильного в более стабильное или метастабильное состояние происходит необратимо и состоит из двух стадий: активируемой и самопроизвольной неактивируемой. Энергетическим стимулом первой активируемой стадии перехода системы в более стабильное состояние при постоянном давлении ро и температуре То служит непрерывное увеличение потенциальной энергии активации на границе двух фаз за счет кинетической энергии, а второй неактивируемой стадии — непрерывное уменьшение термодинамического изобарного потенциала системы (диффузионная стадия).

Переход из одного равновесного состояния в другое с преодолением энергии активации Q происходит через особые неравновесные состояния — активируемые состояния атомов. По гипотезе Аррениуса в 1889 г. для газов, распространенной для твердых и жидких тел В. А. Левичем, в единице объема активируются не все N атомов, а лишь те No, которые при температуре То обладают избыточной энергией Q: по = Ne~QRT, где R — газовая постоянная. Энергия активации Q — это потенциальная энергия, которая увеличивается за счет кинетической энергии системы,

особенно при эндотермических процессах (например, плавлении). При передаче кинетической энергии в термически активируемом процессе порциями потенциальная энергия также увеличивается в виде флуктуаций. Таким образом, активируемое состояние является переходным (промежуточным состоянием) с повышенной потенциальной энергией. Оно возможно не только при поглощении теплоты (эндотермических реакциях), но и при деформации. Активируемые состояния возникают при фазовых переходах первого рода [9].

К фазовым переходам первого рода относятся фазовые превращения однокомпонентных систем, объем которых при температуре То и давление ро изменяется скачком и одновременно происходит выделение или поглощение теплоты. К ним относятся равновесные переходы из одного агрегатного состояния в другое, полиморфные превращения, связанные с изменением температуры и давления в процессах диффузии, образования зародышей новых фаз при кристаллизации и распаде твердых растворов и др. Самопроизвольные фазовые переходы первого рода и их изменения по второму закону термодинамики стимулируются условиями dS> 0 и dz^.0 при постоянных давлении р и температуре Г, где 5 — энтропия; z — термодинамический (изобарный) потенциал.

К фазовым переходам второго рода относятся равновесные превращения однофазовой системы, при которых температура То и давление ро и первые частные производные z равны нулю, но вторые частные производные изменяются скачком (например, температурный коэффициент объемного расширения и сжимаемость).

Фазовый переход первого рода происходит самопроизвольно в результате конечных флуктуаций местной и общей энергии (энергии активации) на границе контактирующих материалов. При этом степень активации атомов поверхностного слоя жидкой фазы более высокая, чем степень активации атомов контактирующей с ним твердой фазы, вследствие большой подвижности атомов в жидком состоянии.

Наиболее известны две формы движения (процессов) и фазовых переходов (превращений): диффузионное и бездиффузионное. При диффузионных формах движения и фазовых переходов спонтанное перемещение атомов и вакансий происходит статистически, с обменом местами. Такие переходы характерны для контакта веществ в одинаковом агрегатном состоянии. При бездиффузион - ном движении или переходе перемещение атомов происходит кооперативно (коллективно) за один акт или последовательно за несколько актов, без обмена атомов и вакансий на расстояния, не превышающие межатомные. Следовательно, при контакте паяемого материала с припоем, находящихся в различном агрегатном состоянии, процессы их взаимодействия должны развиваться в две стадии: сначала должна наступить кинетическая (бездиффузион- ная) активируемая стадия, а потом диффузионная стадия. При этом более равновесное состояние такой системы при смачивании 8

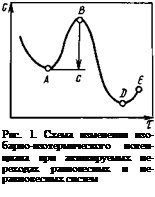

основного материала жидким припоем, вероятнее всего, может быть достигнуто при преодолении относительно высокой энергии активации ВС системы (рис. 1) в результате расплавления твердого металла по кинетическому режиму, т. е. практически по бездиффузионному механизму. Поэтому продуктом первой активирующей стадии должна быть жидкая фаза [14, 15]. Только после этого может наступить диффузионная стадия растворения, т. е. переход атомов паяемого металла из прилежащего к нему расплавленного на первой стадии слоя в остальной объем жидкой фазы (припоя). По расчетам А. А. Шебзухова, бездиффузионный этап пайки готовым припоем имеет длительность ~ 0,01 с. Такой вариант контактного плавления твердых кристаллических веществ в контакте с жидким веществом с тем же типом связи (например, металлом), в отличие от контактно-реактивного плавления двух твердых веществ, был назван контактным твердожидким плавлением [14, 15], в контакте с паром — твердогазовым плавлением.

Вследствие контактного плавления металлических деталей при пайке могут изменяться их форма, размеры и состояние материала. В связи с этим чисто физический разъем паяемого соединения, аналогичный, например, развинчиванию, разъему механических соединений с прокладками, невозможен. Возможны лишь распайка, разъединение по шву в результате плавления при нагреве выше его температуры солидуса, после чего нельзя получить детали в состоянии, аналогичном исходному, так как изменено состояние паяемого металла в местах, смоченных припоем и подвергнутых нагреву при пайке, а также изменены форма и размеры детали. Поэтому паяные соединения деталей не являются разъемными, т. е. такими, форма, размеры, состояние и шероховатость материала которых после разъема не изменяются.

Вследствие контактного плавления металлических деталей при пайке могут изменяться их форма, размеры и состояние материала. В связи с этим чисто физический разъем паяемого соединения, аналогичный, например, развинчиванию, разъему механических соединений с прокладками, невозможен. Возможны лишь распайка, разъединение по шву в результате плавления при нагреве выше его температуры солидуса, после чего нельзя получить детали в состоянии, аналогичном исходному, так как изменено состояние паяемого металла в местах, смоченных припоем и подвергнутых нагреву при пайке, а также изменены форма и размеры детали. Поэтому паяные соединения деталей не являются разъемными, т. е. такими, форма, размеры, состояние и шероховатость материала которых после разъема не изменяются.

Как известно, под технологией понимают совокупность способов и приемов получения и обработки материалов, заготовки, сборочной единицы или изделия. Последовательность осуществления операций и переходов называется технологическим процессом. Технологический процесс пайки состоит из операций подготовки поверхности паяемого материала и припоя, сборки, собственно пайки, обработки паяного изделия после пайки и контроля качества. В технологическом процессе операции до и после пайки определяются выбранной ее технологией и зависят от конструкции и назначения паяемого изделия, состава и свойств паяемого, технологического и вспомогательного материалов.

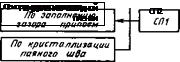

Способы пайки объединяют в группы по классификационным признакам: формированию паяного шва (СП1), удалению оксид

ной пленки (СП2), по источнику нагрева (СПЗ), осуществлению давления на детали (СП4) и по одновременности выполнения паяемых соединений изделия (ГОСТ 17349—79) с соответствующим оснащением, состоящим из нагревательного оборудования и инструмента, оснастки, средств механизации, автоматизации и роботизации. К приемам операции пайки относятся: температурный режим пайки (ТРИ), термический цикл пайки (ТЦП), способ введения припоя и контактных прослоек, флюсовых и газовых средств, приложения давления и др.

Для осуществления пайки прежде всего необходимы припой, его физический контакт с паяемым металлом в жидком состоянии и физико-химическое взаимодействие между ними при заполнении зазора в процессе нагрева по термическому циклу с последующей кристаллизацией паяного шва. В соответствии с этим классификационными признаками первой группы способов пайки (СП1) являются метод получения и полнота расплавления припоя, способ заполнения паяльного зазора припоем и условия кристаллизации паяного шва.

Припой может быть изготовлен заранее (готовый припой), а может образоваться в процессе пайки в результате контактнореактивного плавления (контактно-реактивный припой), контактного твердогазового плавления (контактный твердогазовый припой), в результате высаживания жидкого металла из компонентов флюса (реактивно-флюсовый припой). В соответствии с этим различают контактно-реактивную пайку, контактную твердогазовую пайку и реактивно-флюсовую пайку.

Появление в технике крупногабаритных тонкостенных узлов с большой площадью пайки все более затрудняло возможность сборки деталей с равномерными капиллярными зазорами между криволинейными поверхностями, что приводило к развитию непро - паев, снижению высоты поднятия припоя в зазорах (вертикальных и наклонных) и др. В связи с этим получила развитие композиционная пайка — пайка с композиционным припоем, состоящим из наполнителя и легкоплавкой составляющей, в частности, металлокерамическим припоем.

По характеру затекания припоя в зазор различают капиллярную (ширина зазора <0,5 мм) и некапиллярную (ширина зазора ^0,5 мм) пайку. При капиллярной пайке припой заполняет зазор самопроизвольно под действием капиллярных сил.

При некапиллярной пайке использована возможность поднятия жидкого припоя в зазорах под действием гравитации, отрицательного давления в некапиллярном зазоре (при откачке воздуха из зазора), магнитных и электромагнитных и других внешне приложенных сил.

После заполнения зазора припоем паяный шов затвердевает в процессе охлаждения изделия (кристаллизация при охлаждении). При температуре выше температуры солидуса припоя процесс кристаллизации шва может происходить и в результате отвода депрессата или легкоплавкой составляющей припоя из шва (диффузионная пайка).

Жидкий припой смачивает только чистую поверхность паяемого металла. В связи с этим при формировании паяного соединения необходимы условия, обеспечивающие физический контакт паяемого материала и жидкого припоя при температуре пайки. Осуществление такого контакта возможно в местах удаления с поверхности металла оксидных пленок. Удалить оксидные пленки при пайке и осуществить физический контакт конструкционного материала (Л4К) с припоем (Л4П) можно с применением паяльных флюсов или без них. В последние годы высокие требования по коррозионной стойкости паяных соединений и стремление к сокращению времени технологических операций привели к расширению применения способов бесфлюсовой пайки. Флюсовая пайка наряду с этим остается во многих случаях также широко применяемым процессом. По физическим, химическим и электрохимическим признакам, определяющим процесс удаления оксидов с поверхности основного металла и припоя при пайке, способы пайки объединены в группу СП2.

Способы пайки по источнику нагрева объединены в группу СПЗ. К способам пайки этой группы, применяемым ранее (паяльником, горелкой, электросопротивлением, в печи, погружением в расплавы флюса или припоя, индукционному, электролитному), добавились новые с использованием источников нагрева в виде света, лазера, теплоты химических реакций, потока ионов в тлеющем разряде, инфракрасного излучения, волны припоя, электронного луча, теплоты конденсирования паров и др.

Различают низко - и высокотемпературную пайку. За граничную температуру этих способов принята температура 450 °С. Целесообразность такого деления обусловлена тем, что технологические, вспомогательные материалы и оснащение для низкотемпературной и высокотемпературной пайки обычно существенно отличаются. Классификационным признаком четвертой группы способов пайки СП4 является отсутствие при фиксированном зазоре или наличие давления на паяемые детали с целью обеспечения заданной величины паяльного зазора (прессовая пайка).

Классификационным признаком пятой группы способов СП5 служит одновременность или неодновременность выполнения паяных соединений изделия.

Технологическая классификация способов пайки базируется в основном на альтернативности их признаков [12, 16]. На рис. 2 дана технологическая классификация способов пайки (ГОСТ 17349—79). В наименование способа пайки конкретного изделия должны войти по одному или несколько наименований способов из

И

|

|

|

Рис. 2. Технологическая классификация способов пайки

каждой группы и в том же порядке, в каком они перечислены на рис. 2. Например, «контактно-реактивная капиллярная диффузионная печная пайка в вакууме под давлением».

К технологическим материалам при пайке относятся такие, компоненты которых входят в состав образующегося паяного соединения,— припои и контактные или барьерные покрытия.

По ГОСТ 17325—79 припоем называют материал для пайки и лужения с температурой плавления ниже температуры плавления паяемых материалов. К вспомогательным материалам относятся такие, компоненты которых непосредственно не входят в состав

12

![]()

образующегося паяного соединения, но участвуют в его образовании. К ним относятся паяльные флюсы, активные и инертные газовые среды, вещества, ограничивающие растекание припоя (стоп - материалы), и др.

Припои подразделяют на две группы — готовые и образующиеся при работе.

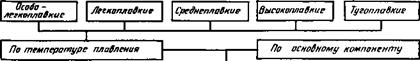

Готовые припои. Наиболее широкое применение при пайке нашли готовые припои. Готовые припои классифицируют по следующим признакам (ГОСТ 19250—73): по величине их температурного интервала плавления; степени расплавления при пайке; основному или наиболее дефицитному компоненту, способности к самофлюсованию; способу изготовления и виду полуфабрикатов (рис. 3).

Температурный интервал плавления припоя — важнейший классификационный признак. Такой интервал ограничен температурой начала (солидус) и конца (ликвидус) плавления припоя. По температуре конца расплавления припои разделяют на пять классов: особолегкоплавкие (^Пл ^ 145 °С); легкоплавкие

(145 °С</Пл<450 °С); среднеплавкие (450 °С</Пл< 1100 °С); высокоплавкие (1100 °С</Пл^ 1850 °С); тугоплавкие (/Пп> >1850 °С).

Число различных припоев, разработанных к настоящему времени, весьма велико и продолжает непрерывно увеличиваться, что обусловлено повышением требований, предъявляемых к механическим и служебным свойствам паяных соединений, и необходимостью улучшения паяемости существующих и новых материалов.

Классификация готовых припоев по степени их автономного расплавления. По степени автономного расплавления при пайке

|

|

|

Рис. 3. Классификация готовых припоев |

припои подразделяют на полностью и частично расплавляемые. Ранее применяли главным образом припои полностью расплавляемые при пайке. Исключение составляли припои, применяемые в стоматологической технике, и частично расплавляемые припои с широким интервалом затвердения, которые использовали главным образом при абразивной пайке.

В 60-е и последующие годы получили развитие неоднородные, частично расплавляемые припои, состоящие из легкоплавкой части припоя и твердого наполнителя, не плавящегося автономно при температуре пайки. Такие припои в соответствии с современной классификацией металлических материалов называют композиционными.

Наполнитель композиционных припоев чаще всего представляет собой порошок, перемешанный с порошком легкоплавкой части припоя. При пайке таким припоем сцепление частиц наполнителя в шве и шва с паяемым металлом возникает в результате взаимодействия последнего с жидкой частью припоя и ее кристаллизации, а также в результате спекания наполнителя между собой и с паяемым металлом. Ранее композиционный припой такого типа был условно назван металлокерамическим, а пайка металлокерамической, так как при ней имеют место процессы спекания, аналогичные процессам в порошковой металлургии [15].

В композиционных припоях другого вида наполнитель может состоять из проволоки, сетки, стержней, волокон. При этом легкоплавкая часть припоев может быть скомпонована с наполнителем путем равномерного их перемешивания, прессования, штамповки, спекания или иметь вид порошка из частиц наполнителя, предварительно смоченных легкоплавкой составляющей припоя (армированные припои).

Припои, образующиеся при пайке. К этой группе относятся контактно-реактивные припои, получающиеся при контактно-реактивном плавлении паяемого материала с контактными прокладками или покрытиями или последних между собой; контактные твердогазовые припои, образующиеся в результате плавления паяемого металла, контактных прокладок или покрытий в парах металлов или неметаллов, находящихся в атмосфере печи; реактивно-флюсовые, образующиеся в результате вытеснения металлов из компонентов реактивных флюсов.

Контакт но-реактивные припои получают между паяемыми разнородными металлами или между паяемым металлом, прокладками, покрытиями, если они или их основы образуют эвтектики либо непрерывный ряд твердых растворов с минимальной температурой плавления ниже температуры пайки (слоистые припои). Контактно-реактивное плавление металлов происходит через не - сплошности в их оксидных пленках и развивается только при достаточном содержании в эвтектике или твердом растворе каждого из контактирующих металлов.

Для слоистого контактно-реактивного припоя в виде фольги существенное значение имеет соотношение объемов контактирующих слоев, которое должно быть таким же, как в эвтектике (или в твердом растворе с минимальной температурой плавления), а расположение прослоек должно обеспечивать контакт реагирующих материалов. Если один из контактирующих элементов имеет повышенную упругость испарения, то его лучше помещать между прослойками других металлов, имеющих относительно меньшую упругость испарения в условиях пайки.

Использование хрупких припоев системы Ni—Сг—В в виде пластичной нихрбмовой фольги, насыщенной с поверхности бором, также обеспечивает достаточно высокую пластичность припоя при сборке.

Контактные твердогазовые припои получают в результате плавления соединяемых металлов, металлических прокладок, покрытий, компактных кусков, отличающихся по составу от паяемого материала и взаимодействующих с парами элементов, с которыми они образуют эвтектики или твердые растворы с минимальной температурой плавления (ниже температуры пайки).

Реактивно-флюсовые припои образуются в результате восстановления металлов из компонентов флюсов или диссоциации одного из них. Возможность восстановления металлов из флюсов определяется термодинамическими условиями предпочтительного протекания реакций, в результате которых свободная энергия системы изменяется на возможно большую величину.

Классификация припоев по величине температурного интервала их плавления. Способность припоев к растеканию и затеканию в зазор улучшается с уменьшением их температурного интервала плавления. При пайке припоями с широким температурным интервалом плавления предварительная укладка их у зазора не всегда допустима из-за опасности втягивания легкоплавкой части припоя в зазор. При этом более тугоплавкая часть припоя образует у зазора «королек», не расплавляющийся при пайке. Вследствие этого свойства паяных соединений могут существенно отличаться от ожидаемых, а образование королька у зазора может приводить к ухудшению товарного вида и удорожать обработку после пайки. Припои с узким температурным интервалом плавления плохо удерживаются в сравнительно широких капиллярных зазорах, но лучше затекают в узкие зазоры. При пайке изделий с большой площадью спая или вертикальными зазорами с предварительной укладкой в них припоя лучше использовать припои с широким температурным интервалом плавления, а при некапиллярных зазорах — композиционные.

Классификация припоев по основному компоненту. К числу металлических припоев, содержащих более 50 % одного из компонентов, относятся припои оловянные, кадмиевые, цинковые, магниевые, алюминиевые, медные, кобальтовые, никелевые, марганцевые, золотые, палладиевые, платиновые, титановые, железные, циркониевые, ниобиевые, молибденовые, ванадиевые и др. При близком содержании некоторых компонентов припои называют по этим основным компонентам, например, оловянно-свинцовые, медно-никелево-марганцевые и др. При содержании одного или нескольких легирующих компонентов, являющихся редкими или драгоценными металлами, припой иногда называют по этим компонентам, например, серебряный, золотой и др., хотя содержание их в припое может составлять несколько процентов.

Классификация припоев по способности к самофлюсованию. Существуют припои, которые могут выполнять также функции флюсов. Припои, обладающие свойствами самофлюсования, должны содержать легирующие элементы-раскислители с сильным химическим сродством к кислороду. Эти элементы должны способствовать растекаемости и смачиваемости припоем паяемого металла. Продукты раскисления, образующиеся при взаимодействии такого припоя с паяемым металлом, должны легко удаляться из шва, в частности, для этого температура плавления их должна быть ниже температуры пайки. К элементам-раскислителям относятся литий, калий, натрий, фосфор, цезий, бор и др.

Припои, легированные этими элементами и способные к самофлюсованию в инертной газовой среде или на воздухе, называют самофлюсующими в отличие от остальных припоев, при пайке которыми необходимы флюсы, вакуум или активные газовые среды.

Классификация припоев по способу изготовления и виду полуфабриката. Многообразие паяных конструкций и способов пайки, конструкционных металлов и припоев с различными свойствами и необходимость их совместимости в производстве стимулировали развитие различных способов изготовления полуфабрикатов припоев. Старые традиционные припои в виде чушек (для пайки погружением в расплавленный припой), в виде зерен и литых прутков при многих способах пайки и типах конструкций современных изделий оказались не всегда удобными. Перед пайкой для предварительной укладки у зазора или в зазор необходимы припои в виде листов, лент, фольги, проволоки. Однако вследствие низкой пластичности многих припоев получение их в таком виде способами обработки давлением (прокатки, протяжки) невозможно. Если компоненты таких припоев способны к образованию эвтектики, то из них изготовляют путем прокатки многослойную фольгу, а путем протяжки многослойную проволоку из пластичных составляющих припоя.

Припои в виде многослойных листов нашли применение в электронике и радиотехнике. В процессе изготовления таких листов припоев, хрупких в литом состоянии, целесообразно менее пластичные составляющие помещать между более пластичными составляющими припоя, чтобы при прокатке края наружных листов сваривались, образуя герметичный пакет, предотвращающий выдавливание наружу внутренней хрупкой составляющей; образующийся при прокатке между листами вакуум способствует прочному сращиванию слоев припоя.

Другой способ получения пластичных листов из составляющих хрупкого припоя заключается в том, что на пластичную фольгу одного из компонентов припоя, например никелевую фольгу, наносят смесь порошков остальных компонентов, например железа, бора, кремния, хрома и др., смешанных со связкой — метил - целлюлозой. Толщина слоя такой пасты, наносимой на фольгу никеля, составляет 20 % общей ее толщины. После сушки, прокатки с обжатием на ~33 % и сглаживания прокаткой, нагрева в восстановительной атмосфере при температуре 954 °С и прокатки до толщины 0,1 мм получают пластичную фольгу. При нагреве до температуры пайки и плавлении фольги получается припой Ni—Fe—Si—В—Сг (Пат. 34765228 США, МКИ3 кл. 29—182) требуемого состава.

Изготовление фольги из некоторых припоев, имеющих пониженную пластичность в литом состоянии, например припои Си— Мп—Ni—Li, возможно прокаткой из жидкого состояния с последующей прокаткой полученных листов до требуемой толщины вхолодную, с промежуточными отжигами. Ленту малопластичных припоев иногда получают распылением стальной стружки или прокаткой из порошка с последующим спеканием.

Получение листа припоя из жидкого состояния возможно не только прокаткой, но также путем нагрева до расплавления и сдавливания затвердевающих мелких капель припоя пуансоном.

При необычной форме соединяемых деталей или стесненном монтаже, например радиотехнических схем, при необходимости механизации и автоматизации процессов сборки и пайки, для снижения отходов припоя используют литые заготовки припоя требуемой формы. Такие заготовки представляют собой фасонные отливки в виде сеток, колец, пластин различной формы, которые получают, например, литьем в кокиль или по выплавляемым моделям.

Малопластичные припои можно применять в виде точеных колец. При этом по наружной стороне разрезных колец припоя круглой или другой формы для уменьшения расхождения стыкуемых концов во время нагрева при пайке проводят обкатку роликом с пирамидальными выступами, что обеспечивает образование в заготовке напряжений сжатия (по данным Д. Е. Фута).

Припои могут быть использованы в виде порошков. Применение порошков припоев позволяет снизить трудоемкость и стоимость их изготовления. Для многих порошковых припоев после их изготовления необходима активация поверхности частиц путем нагрева в атмосфере водорода или в вакууме ниже температуры их солидуса. Порошки припоев получают следующими способами: механическим измельчением (в том числе в шаровых мельницах с чугунными шарами); в вибрационных и вихревых мельницах; путем распыления (раздува) жидкого припоя в струе пара, воды или газа и т. п. Порошки припоев, полученные распылением в среде инертного газа, например аргона, имеют сферическую форму, не загрязняются нежелательными примесями и не имеют оксидных пленок на поверхности. Однако для конструкций многих типов применение припоев в виде порошков нетехнологично при сборке.

Для современного производства в связи с механизацией и автоматизацией процессов более удобны припои в виде паст, а также прессованных или формованных заготовок из смеси порошка припоя и связки. Пасты обычно представляют собой тонкие смеси (10—100 мкм) металлических компонентов в виде порошков и связующих нейтральных веществ (связок), испаряющихся при пайке. Для нанесения паст применяют пневматические дозирующие устройства, иногда с электрическими системами управления, в том числе реле времени, встроенным в автомат [50].

Применение паст облегчает внесение припоя при сборке, позволяет точно дозировать состав и количество припоя, количество флюса, а при хороших адгезионных свойствах пасты обеспечивать фиксацию деталей без сборочных приспособлений. Применение паст обеспечивает также полное улетучивание материала связки, исключает высыхание и изменение химического состава смеси при длительном хранении.

Из порошков изготовляют и прессованные заготовки. Обычно такие заготовки, имеющие внешнюю форму, подогнанную к контуру сопряженных паяемых поверхностей, укладывают предварительно в зазор между деталями. Для обеспечения высокой чистоты поверхности такие заготовки получают горячим прессованием, после чего на них наносят плотный слой пластмассового покрытия и упаковывают в защитные чехлы. Температурный интервал плавления таких припоев (по В. Вуиху) не должен превышать 85 °С во избежание ликвации припоя при медленном нагреве.

По данным Г. А. Асиновской, для изготовления таблеток и закладных деталей не пригодны порошки со сферической формой частиц. Для этого необходимы порошки с частицами неправильной формы, получаемые при распылении струи жидких припоев струей воды.

В качестве связки при изготовлении паст из порошков могут быть использованы многие вещества, испаряемые при нагреве без остатка: вода и ее смеси с флюсом ПВ 209; акриловая смола, растворенная в растворителе Р-5; полистирол, растворенный в летучем растворителе — ксилоле или лигроине (нафте). При этом 20—25 % связки составляют гранулы полистирола. В готовую связку вводят чистый порошок припоя, например меди, размерами частиц не крупнее 200 мкм. Перед пайкой необходима сушка детали с нанесенной пастой в течение 15—20 мин. Однако такая связка может загораться. По данным Л. А. Гржимальского и Ю. Ф. Си - дохина, в качестве связки можно использовать раствор лака в ацетоне. При пайке до температуры 1150 °С возможна диффузия углерода из связки в паяемый металл.

В качестве связки при изготовлении формованных заготовок припоя в виде кольца из порошка хрупкого припоя используют боросиликатное неорганическое стекло с добавками флюсующего вещества.

Для облегчения работы шприцевых дозирующих устройств, наносящих пасту из высокоплавких припоев, применена связка, имеющая состав (об. %): 85—91 полибутилена; 3—5 соединений из группы полиметилэфира этиленгликоля и просто этиленгликоля; 5—10 воды; 0,5—1,0 твердой акриловой смолы из низших сополимеров эфиров акриловой и метакриловой кислот (Пат. 3475442 США, МКИ 3 кл. 260—296).

В некоторых случаях необходимо применять неэлектропроводный порошок припоя. Подобный порошок из меди и оловянносвинцовых припоев может быть изготовлен в виде частиц диаметром 5—500 мкм путем покрытия их слоем диэлектрического органического флюса с температурой плавления ниже температуры плавления припоя, образующего сплошные электроизоляционные покрытия, адгезионно удерживающие частицы припоя на паяемой поверхности. Для этой цели наиболее пригодны полимерные органические флюсы, например канифоль.

В 80-х годах была разработана новая технология получения фольги из хрупких припоев путем быстрого охлаждения их из жидкого состояния со скоростью ~106 °С/с. Такие условия охлаждения достигаются:

1) распылением жидкого припоя на водоохлаждаемый барабан;

2) подачей струи припоя в зазор площадью 5—70 мм2 между валками, вращающимися со скоростью ^0,2 м/с, с последующей обработкой фольги в нейтральной или восстановительной среде при температуре 300—500 °С;

3) подачей струи припоя на один или два медных валка, вращающихся со скоростью ^0,2 м/с (толщина фольги 15—70 мкм).

Такие фольги припоев достаточно пластичны и складываются «на себя» с нулевым радиусом без излома; в структуре припоя в аморфном (стеклообразном) состоянии может находиться 100— 50 % металла. Расстекловывание и переход в хрупкое состояние происходит при достаточно высокой его температуре (~0,5/Пл) и не влияет на температурный интервал плавления припоя. При этом фольга остается химически гомогенцой и плавится равномерно. Таким способом в США была получена лента фольги припоев системы Ni—Сг—В—С, которая предназначалась для бесфлю - совой пайки в сухом водороде, инертном газе или вакууме при зазоре шириной 0,100 мм и была применена для пайки лопаток с ободом (Пат. 4250223 США МКИ3 кл. 428/606 В 22 Г 5/00).

В табл. 1 приведены данные о пластичных фольгах припоев на основе меди и никеля.

Припои BCuPl—BCuP7, № 4—7 получают в виде фольги путем сверхбыстрого охлаждения.

Эти материалы имеют формулу TtXjt где Т — переходной металл, а X — элемент из группы Р, В, С, Al, Si, Sn, Gl, In, Be, As;

|

Таблица 1. Пластичные фольги из хрупких медных припоев для пайки меди и ее сплавов (Пат. 1206282 ВНР, МКИ 3 кл. 49 h 35/14)

* Атомная доля, %. |

t — атомная доля элемента 70—87 %; / — атомная доля элемента 13—30 %. Все эти материалы ранее изготовляли в виде порошков.

Припой № 8 получен в стеклообразном состоянии при конденсации из паров.

Временное сопротивление разрыву соединений из меди, паяных встык припоем № 5 в виде фольги, толщиной 0,002—0,004 мм в печи (в диссоциированном аммиаке) при температуре 732 °С, составляет 158,5 МПа (временное сопротивление припоя

52,8 МПа). Перед пайкой припой укладывают в сборочный зазор.

Скорость охлаждения припоев при изготовлении должна быть весьма большой. Для припоев системы Ni—Сг—Fe—Si—В скорость охлаждения ~5,5-105оС/с (105—106 оС/с).

Припои, не содержащие Si и В, применяют для пайки входных направляющих аппаратов, готовых панелей и колец с готовым уплотнением [31] из стали, легированной кремнием и алюминием. Припои системы Ni—Si по смачиваемости никелевых сплавов превосходят припои системы Ni—Р—Сг. Такого типа припои без бора выгоднее для пайки тонкостенных изделий.

Припои на никелевой основе систем Ni— Сг—Fe—Si—Со—В; Ni—Сг—Si—Fe—В; Ni—Si—В; Ni—Р; Ni—Сг—Fe—Мо—Со—В; Ni—Сг—В при подаче их в виде струи на быстровращающийся валок получают в виде фольги толщиной 25—60 мкм (Пат. 4314661 США, МКИ 3 В 23 К 35 8/30).

Никелевые хрупкие припои в виде пластичной фольги со смешанной структурой, состоящей из смеси метастабильной фазы с аморфной структурой, получаемой при закалке со скоростью охлаждения 105—10б °С/с, могут быть борированы путем нанесения на них амина борана при температуре 70 °С. Атомная доля образующихся в фольге боридов составляет 2—25 %. Бориды Ni, Fe. Со распадаются при температуре пайки и не препятствуют отведению бора в основной металл — литейный никелевый жаропрочный сплав. Обычно нанесение бора не рекомендуют из-за образования весьма стабильных боридов W, Мо, Та, Al, Ті, Nb, не распадающихся при температуре пайки (Пат. 4160854 США, МКИ3 кл. 428/607 Г 16 В 5/08).

Опубликовано в Пайка металлов

Опубликовано в Пайка металлов Комментарии закрыты.