ПАЙКА ЛАЗЕРОМ

5 июня, 2016

5 июня, 2016  admin

admin Световой поток оптического квантового генератора (ОКГ) — электромагнитное излучение высокой интенсивности. В лазерах, применяемых для технологических целей, диапазон длины волн составляет обычно 0,4—10,6 мкм.

Нагрев лазером особенно эффективен при пайке материалов, обладающих высокой чувствительностью к перегреву. Важнейшие его преимущества — локальный концентрированный нагрев и точное дозирование тепловой энергии.

При лазерной пайке происходит локальный равномерный нагрев припоя без перегрева. Скорость нагрева паяемого материала достигает Ю10 °С/с, скорость охлаждения после пайки — 106 °С/с при градиенте температуры 106 °С/см, что обеспечивает минимальное нарушение состояния основного материала рядом с паяным швом и высокую степень неравновесности структуры шва. В этих условиях в шве образуется частично или полностью аморфная структура твердых растворов. Все это способствует повышению механических свойств паяного соединения [57].

При пайке фокус светового потока располагается несколько выше места соединения. При этом формируется кольцевая зона с более высокой концентрацией энергии, что позволяет интенсивно нагревать паяемый участок, сохраняя изделие достаточно холодным (Пат. 53-10937 Япония, МКИ3 кл. 12 В2/В 23 К 3/00).

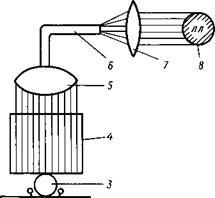

Лазерная установка (рис. 42) состоит из источника лазерной энергии, двух конденсаторных линз, световода и цилиндра, ограничивающего площадь нагрева. Например, антенный провод паяется к пластине прибора по следующей схеме: на пластину 2 кладут провод <?, с двух сторон от него по кусочку припоя 1 на припой и провод ставят ограничивающий цилиндр 4. Лазерный луч из источника 8 проходит первую конденсационную линзу 7 и уменьшается в диаметре до диаметра стекловолокна 6. Пройдя по стекловолокну и изменив направление на 90 °, лазерный луч проходит через вторую конденсационную линзу 5, увеличивающую его диаметр до внутреннего диаметра ограничивающего цилиндра (Заявка 58-110172 Япония, МКИ3 В 23 К 3/04, В 23 К

26/00).

При пайке конструкционно сложных изделий используют устройства, в которых луч лазера после выхода из генератора с помощью составной линзы разделяется на несколько лучей, каждый из которых по стекловолокну 6 подается на свою фокусирующую линзу и фокусируется ею на припой и слой флюса, уложенные предварительно на плоском зажиме

При пайке конструкционно сложных изделий используют устройства, в которых луч лазера после выхода из генератора с помощью составной линзы разделяется на несколько лучей, каждый из которых по стекловолокну 6 подается на свою фокусирующую линзу и фокусируется ею на припой и слой флюса, уложенные предварительно на плоском зажиме

Рис. 42. Схема пайки провода лазер

ным лучом

(Заявка 58-205675 Япония, МКИ3 В 23 К 3/04, В 23 К 26/00). Преимущество лазерного излучения состоит в возможности легкой его фокусировки простыми оптическими схемами. Лазерное излучение проникает сквозь прозрачные вещества (стекло, кварц и др.) и может быть непосредственно направлено к месту пайки изделия, находящегося в изолированном, например стеклянном, конвейере, наполненном аргоном, или вакуумированном до требуемой степени остаточного давления. Наиболее целесообразна пайка лазером разнотолщинных деталей при соотношении толщин 1:50 и более, особенно если массивная деталь изготовлена из более легкоплавкого металла.

Существенным недостатком этого способа является нестабильность выходных энергетических характеристик лазера, обусловленная пространственной и временной неоднородностью лазерного излучения. Это связано с тем, что генерация излучения происходит не по всему сечению кристалла, а в отдельных его участках и вызывает появление в зоне нагрева так называемой мозаичной структуры и резкой неравномерности распределения температуры в пятне. Для управления интенсивностью лазерного излучения изменяют длительность воздействия, площадь пятна нагрева (фокального пятна), выходную энергию.

Для лазерной пайки используют мягкий нагрев путем увеличения длительности излучения при постоянной энергии или изменения энергии в фокальном пятне. Удовлетворительные результаты получены при пайке импульсами с малой частотой повторений лазера в режиме ТЕМ-мод с расфокусированным лучом, наведенным на предварительно нанесенный припой [57].

Применение Nd-лазера более рационально, чем СО-лазера, из-за меньшей длины световой волны, что упрощает фокусирование светового луча. Лазерная техника в сочетании с микропроцессорами позволяет автоматизировать процесс пайки, улучшить качество соединения и снизить себестоимость продукции.

При низкотемпературной пайке лазером детали, подлежащие пайке, предварительно нагревают, например на плите. Температура нагрева детали близка к температуре плавления припоя. Лазерный луч фокусируется только в участках размещения припоя. При этом экономится энергия основного источника, так как она расходуется только на расплавление припоя: снижается мощность источника, предотвращается тепловое повреждение паяемого материала (Заявка 54-2983 Япония, МКИ3 кл. 13(7) Д61/23С 13/С4).

Преимущества пайки лазером проявляются при пайке малых деталей, когда необходим кратковременный нагрев, точное позиционирование, локальный подвод теплоты, или в случае трудно- доступности места пайки. Область применения—очень мелкие конденсаторы, элементы печатных плат, бумажные конденсаторы, токопроводящие пластины, токоприемники на цоколе лампы, соединения контактов интегральных схем и др.

Исследована возможность лазерной пайки следующих сплавов: коррозионно-стойких сталей, углеродистой стали, никелевых и медных сплавов (монеля, ковара), алюминия, чугуна, молибдена, титана и др. при толщине материала 0,025—0,31 мм с использованием стандартных припоев: серебряных типа ПСр 40, ПСр 45, ПСр 72, припоев систем Ag — Си — Sn, Ni — 7 %Cr — 3,2 % В — 4,5 % Si — 3 % Fe, меди Ml, Au — 18 % Ni, A1 — 7 % Si (в виде порошка или фольги). Для пайки использованы Nd-yaG-пульсирующие лазеры с длиной волны 1,06 мм, мощностью 50—400 Вт, с пульсацией 1—200 пульс/с. Диаметр расфокусированного пятна 0,05—3 мм. Плотность энергии при пайке порядка 6,79—28,30 * 104 Дж/м3. Толщина паяемого материала 0,025—0,31 мм.

Пайка лазером — дорогой способ. Тем не менее чрезвычайно высокая скорость нагрева и возможность управления процессом посредством компьютера делают его применение при пайке большого числа идентичных мелких деталей весьма перспективным. Лазерная пайка выполняется под микроскопом в чрезвычайно тонком поперечном сечении. Наиболее удобно использовать этот способ в вакууме или в защитных и инертных атмосферах или активных газах в смеси с аргоном или гелием. Применение флюсов и легкоиспаряющихся связок паст нежелательно.

Опубликовано в Пайка металлов

Опубликовано в Пайка металлов Комментарии закрыты.