ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ

19 июля, 2016

19 июля, 2016  Oleg Maloletnikov

Oleg Maloletnikov Высоколегированные аустенитные стали и сплавы обладают комплексом положительных свойств. Поэтому одну и ту же марку стали иногда можно использовать для изготовления изделий различного назначения, например коррозионно-стойких, хладостой-

|

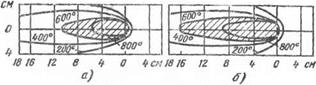

Рис. 143. Температурные ноля при одинаковой погонной энергии и толщине металла при сварке углеродистой (а) и высоколегированной (б) сталей |

ких, жаропрочных и т. д. В связи с этим и требования к свойствам сварных соединений будут различными. Это определит и различную технологию сварки (сварочные материалы, режимы сварки, необходимость последующей термообработки и т. д.), направленную иа получение сварного соединения с необходимыми свойствами, определяемыми составом металла шва и его структурой.

Характерные для высоколегированных сталей теплофизические свойства определяют некоторые особенности их сварки. Пониженный коэффициент теплопроводности, равный примерно 0,4 кал/см-с (для углеродистых сталей 0,096 кал/см-с) при равных остальных условиях, значительно изменяет распределение температур в шве и околошовной зоне (рис. 143). В результате одинаковые изотермы в высоколегированных сталях более развиты, чем в углеродистых. Это увеличивает глубину проплавления основного металла, а с учетом повышенного коэффициента теплового расширения возрастает и коробление изделий.

Поэтому для уменьшения коробления изделий из высоколегированных сталей следует применять способы и режимы сварки, характеризующиеся максимальной концентрацией тепловой энергии. Примерпо в 5 раз более высокое, чем у углеродистых сталей, удельное электросопротивление обусловливает больший разогрев сварочной проволоки в вылете электрода или металлического стержня электрода для ручной дуговой сварки. При автоматической и полуавтоматической дуговой сварке следует уменьшать вылет электрода и повышать скорость его подачи. При ручной дуговой сварке уменьшают длину электродов и допустимую плотность сварочного тока.

Одна из основных трудностей при сварке рассматриваемых сталей и сплавов — предупреждение образования в швах и околошовной зоне горячих трещин. Предупреждение образования этих дефектов достигается:

а) ограничением (особенно при сварке глубоко аустенитных сталей) в основном и наплавленном металлах содержания вредных (серы, фосфора) и ликвирующих (свинца, олова, висмута) примесей, а также газов — кислорода и водорода. Для этого следует применять режимы, уменьшающие долю основного металла в шве, и использовать стали и сварочные материалы с минимальным содержанием названных примесей. Техника сварки должна обес - почивать мшшмальпое насыщение металла шва газами. Этому способствует применение для сварки постоянного тока обратной полярности. При ручной сварке покрытыми электродами следует поддерживать короткую дугу п СЕарку вести без поперечных колебаний. При сварке в защитных газах, предупреждая подсос воздуха, следует поддерживать коротким вылет электрода и выбирать оптимальными скорость сварив и расход защитных газов. Необходимо также припинать меры к удалению влаги из флюса и покрытия электродов, обеспечивая их необходимую прокалку. Это уменьшит также вероятность образования пор, вызываемых водородом;

б) получением такого химического состава металла шва, который обеспечил бы в нем двухфазную структуру. Для жаропрочных и жаростойких сталей с малым запасом аустенитности и содержанием никеля до 15% это достигается получением аустенитно-ферритной структуры с 3—5% феррита. Большее количество феррита может привести к значительному высокотемпературному охрупчиванию швов ввиду их сигматизации. Стремление получить аустсннтпо-ферритпую структуру швов на глубокоаустепитных сталях, содержащих более 15% Ni, потребует повышенного их легирования ферритообразующими элементами, что приведет к снижению пластических свойств шва и охрупчиванию ввиду появления хрупких эвтектик, а иногда и сг-фазы.

Поэтому в швах стремятся получить аустенитную структуру с мелкодисперсными карбидами и интерметаллидами. Благоприятно и легирование швов повышенным количеством молибдена, марганца и вольфрама, подавляющих процесс образования горячих трещин. Количество феррита в структуре швов на коррозионно-стойких сталях может быть повышено до 15—25%. Высоколегированные стали содержат в качестве легирующих присадок алюминий, кремний, титап, ниобий, хром и другие элементы, обладающие большим сродством к кислороду, чем железо. Поэтому при наличии в зоне сварки окислительной атмосферы возможен их значительный угар, что может привести к уменьшению содержания или к полному исчезновению в структуре шва ферритной и карбидной фаз, особенно в металле с небольшим избытком фер - рнтизаторов.

Для сварки рекомендуется использовать неокислителыше низкокремпистые, высокоосновиые флюсы (фторидиые) и покрытия электродов (фторнстокальциевые). Сварка короткой дугой и предупреждение подсоса воздуха служат этой же цели. Азот — сильный аустенитизатор, способствует измельчению структуры за счет увеличения центров кристаллизации в виде тугоплавких нитридов. Поэтому азотизация металла шва способствует повышению их стойкости против горячих трещин.

Высокоосновные флюсы и шлаки, рафинируя металл шва и иногда модифицируя его структуру, повышают стойкость против горячих трещин. Механизированные способы сварки, обеспечи-

Рис. 144. Влияние направления роста кристаллитов на вероятность образования в швах горячих трещин:

а — направление роста кристаллитов и растягивающих напряжений совпадает (трещина возможна по оси встречи криста л - лов); б - направление растягивающих усилий под углом и направлению роста кристаллов (трещины между осями кристаллов более вероятны, а но оси их встречи менее вероятны); виг — наличие зазора н угловом соединении [дезориентируя структуру шва за счет уменьшения интенсивности теплоотвода, уменьшает вероятность образования горячей трещины; этому способствует и отсутствие концентратора напряжений в соединении с зазором (г)]

а — направление роста кристаллитов и растягивающих напряжений совпадает (трещина возможна по оси встречи криста л - лов); б - направление растягивающих усилий под углом и направлению роста кристаллов (трещины между осями кристаллов более вероятны, а но оси их встречи менее вероятны); виг — наличие зазора н угловом соединении [дезориентируя структуру шва за счет уменьшения интенсивности теплоотвода, уменьшает вероятность образования горячей трещины; этому способствует и отсутствие концентратора напряжений в соединении с зазором (г)]

вая равномерное проплавление основного металла по длине шва и постоянство термического цикла сварки, позволяют получить и более стабильные структуры на всей длине сварного соединения;

в) применением технологических приемов, направленных на изменение формы сварочной ванны и направления роста кристаллов аустенита. Действие растягивающих сил, перпендикулярное направлению роста столбчатых кристаллов, увеличивает вероятность образования горячих трещин (рис. 144). При механизированных способах сварки тонкими электродными проволоками поперечные колебания электрода, изменяя схему кристаллизации металла шва, позволяет уменьшить его склонность к горячим трещинам;

г) уменьшением силового фактора, возникающего в результате термического цикла сварки, усадочных деформаций и жесткости закрепления свариваемых кромок. Снижение его действия достигается ограничением силы сварочного тока, заполнением разделки швами небольшого сечения и применением соответствующих конструкций разделок. Этому же способствует хорошая заделка кратера при обрыве дуги.

Кроме перечисленных общих особенностей сварки высоколегированных сталей и сплавов, есть специфические особенности, определяемые их служебным назначением» При сварке жаропрочных и жаростойких сталей обеспечение требуемых свойств во многих случаях достигается термообработкой (аустенитизацией) при температуре 1050—1110° С, снимающей остаточные сварочные напряжения, с последующим стабилизирующим отпуском при температуре 750—800° С. При невозможности термообработки сварку иногда выполняют с предварительным или сопутствующим подогревом до температуры 350—400е С. Чрезмерное охрупчивание швов за счет образования карбидов предупреждается снижением содержания в шве углерода. Обеспечение необходимой окалиностойкости достигается получением металла шва, по составу идентичного основному металлу. Это же требуется и для получения швов, стойких к общей жидкостной коррозии.

I [рн сварке коррозионно-стойких сталей различными способами дли предупреждения межкрнсталлитной коррозии не следует допускать повышения в металле шва содержания углерода за счет ніи'рязнешія им сварочных материалов (графитовой смазки проволоки и т. д.), длительного и многократного пребывания металла сварного соединения в интервале критических температур.

В связи с этим сварку необходимо выполнять при наименьшей погонной энергии, используя механизированные способы «•парки, обеспечивающие непрерывность получения шва. Повторные возбуждения дуги при ручной сварке, вызывая нежелательное тепловое действие на металл, могут вызвать появление склонности его к коррозии. Шов, обращенный к агрессивной среде, по возможности следует сваривать в последнюю очередь, чтобы предупредить его повторный нагрев, последующие швы в многослойных швах — после полного охлаждения предыдущих. Следует принимать меры к ускоренному охлаждению швов. Брызги, попадающие на поверхность основного металла, могут быть впоследствии очагами коррозии. Следует тщательно удалять с поверхности швов остатки шлака и флюса, так как взаимодействие их в процессе эксплуатации с металлом может повести к коррозии или снижению местной жаростойкости.

Для повышения стойкости швов к межкрнсталлитной коррозии и создания в их металле аустенитно-ферритной структуры при сварке их обычно легируют титаном или ниобием. Однако титан обладает высоким сродством к кислороду и поэтому при способах сварки, создающих в зоне сварки окислительную атмосферу (ручная дуговая сварка, сварка под окислительными флюсами), выгорает в количестве 70—90%. Легирование швов титаном возможно при сварке в инертных защитных газах, при дуговой и электрошлаковой сварке с использованием фторидных флюсов. В металле швов содержание титана должно соответствовать соотношению Ті/С>5. Ниобий при сварке окисляется значительно меньше и его чаще используют для легирования шва цри ручной дуговой сварке. Его содержание в металле шва должно соответствовать NL/C > 10. Однако он может вызвать появление в швах горячих трещин.

Ручная дуговая сварка. Это — высокоманевренный способ. При сварке высоколегированных сталей сварочные проволоки одной по ГОСТу марки имеют достаточно широкий допуск по химическому составу. Различие типов сварных соединений, пространственного положения сварки и т. и. способствует изменению глубины проплавления основного металла, а также химического состава металла шва. Все это заставляет корректировать состав покрытия с целью обеспечения необходимого содержания в шве феррита и предупреждения, таким образом, образования в шве горячих трещин. Этим же достигаются и необходимая жаропрочность и коррозионная стойкость швов.

Применением электродов с фтористокальцпевьш покрытием, уменьшающим угар легирующих элементов, достигается получение металла шва с необходимым химическим составом и струк

да. Эго снижает вероятность появления дефектов па поверхности основного металла в результате попадания на него брызг.

Тип покрытия электрода диктует необходимость применения постоянного тока обратной полярности (при переменном или постоянном токе прямой полярности дуга неустойчива). Тщательная прокалка электродов, режим которой определяется их маркой, способствует уменьшению вероятности образования в швах пор и вызываемых водородом трещин. Некоторые данные о режимах и выборе электродов для ручной дуговой сварки приведены в табл. 74 и 75, а о свойствах сварных соединений — в табл. 76 и на рис. 145.

|

Таблица 74. Ориентировочные режимы ручкой дугоьой сварки аустенитных сталей

|

|

|

Сварка иод флюсом. Этот один из основных способов сварки высоколегированных сталей толщиной 3—50 мм имеет большое преимущество перед ручной дуговой сваркой покрытыми электродами ввиду стабильности состава и свойств металла по всей длине шва при сварке с разделкой и без разделки кромок. Это достигается отсутствием частых кратеров, образующихся при смене электродов, равномерностью плавления электродной проволоки и основного металла по длине шва (при ручной сварке меньшая скорость плавления электрода вначале его использования и большая в конце изменяет долю основного металла в шве, а значит, и его состав), более надежной защитой зоны сварки от окисления легирующих компонентов кислородом воздуха и др.

|

Гаґілица По. Некоторые марки электродов для сварки высоколегированных сталей и сплавов

|

|

Жаропрочные стали

|

|

Марка |

Тип электродов |

II ап лавленный |

|

|

Марна стали |

электро дов |

по ГОСТ і 005 2—75 |

металл, структура |

|

Жаростойкие стали

|

|

Таблица 76. Типичные механические свойстна металла шва при комнатной температуре

|

Хорошее формирование поверхности швов с мелкой чешуйча- тостью и плавным переходом к основному металлу, отсутствие брызг на поверхности изделия заметно повышают коррозионную стойкость сварных соединений. При этом способе уменьшается трудоемкость подготовительных работ, так как разделку кромок выполняют на металле толщиной свыше 12 мм (при ручной сварке свыше 3—5 млі). Возможна сварка с повышенным зазоролі и без разделки кромок стали толщиной до 30—40 мм. Уменьшение потерь на угар, разбрызгивание и огарки электродов па 10—20% снижает расход дорогостоящей сварочной проволоки.

Однако при сварке под флюсом некоторых марок жаропрочных сталей требование обеспечения в металле шва регламентированного количества ферритной фазы не всегда может быть достигнуто. Это объясняется трудностью получения необходимого состава металла шва за счет выбора только сварочных флюсов и проволок (последние имеют значительные колебания химического состава в пределах стали одной марки) при сварке металла различ-

їїoii толщины (различная форма разделки п, значит, доля участия основного металла в формировании шва).

|

Отличие техники сварки высоколегированных сталей и сплавов от техники сварки обычных низколегированных сталей заключается в уменьшении вылета электрода в 1,5—2 раза ввиду повышенного электросопротивления сварочных проволок. Для предупреждения перегрева металла и связанного с этим огрубления структуры, возможности появления трещин и снижения эксплуатационных свойств сварного соединения многослойные швы повышенного сечения рекомендуется сваривать швами небольшого сечения. ;>го предопределяет использование сварочных проволок диаметром 2—3 мм. Аустенитные сварочные проволоки в процессе изготовления сильно наклепываются и имеют высокую жесткость, что затрудняет работу правильных, подающих и токоподводящих узлов сварочных установок, снижая срок их службы. Легировать шов можно через флюс (табл. 77) или проволоку (табл. 78).

глубина проплавления. Некоторые данные о механических свойствах металла сварных швов и соединений приведены в табл. 79, 80.

|

Таблица 78. Некоторые марки сварочных проволок для электродуговой сварки под флюсом н электрошлакояой сварки

|

Элсктрошлаковая сварка. Важнейшая особенность способа — пониженная чувствительность к образованию горячих трещин, что позволяет получать чисто аустенитные швы без трещин. Это объясняется специфическими особенностями электрошлаковой сварки: малой скоростью перемещения источника нагрева и ха-

рактером кристаллизации металла сварочной ванны, отсутствием в стыковых соединениях угловых деформаций. Однако малая концентрация нагрева и скорость сварки, повышая длительность пребывания металла шва и околошовиой зоны при повышенных температурах, увеличивают его перегрев и ширину околошовиой зоны.

|

Гчплица 79. Кратковременные механические свойства при температуре +20 °С металла шва и сварного соединения высоколегированных сталей и сплавов

* Термообработка: аустенитизация при 1080 °С 2 ч на воздухе и старение при 700 'С 16 ч. ** Термообработка: старение при 800 °С 10 ч. |

Длительное пребывание металла при температурах 1200— 1250° С, приводя к необратимым изменениям в его структуре, снижает прочностные и пластические свойства. Это повышает склонность сварных соединений теплоустойчивых сталей к локальным (околошовным) разрушениям в процессе термообработки или эксплуатации при повышенных температурах. При сварке коррозионно-стойких сталей перегрев стали в околошовиой зоне может привести к образованию в ней ножевой коррозии. Для и ре - дупрежденгтя этих дефектов необходима термообработка сварных изделий (закалка или стабилизирующий отжиг). Применение иео - кислителышх флюсов, особенно при сварке жаропрочных сталей и сплавов, не исключает угара легкоокисляющихся легирующих элементов (титана, марганца и др.) за счет пршшкиовения кислорода воздуха через поверхность шлаковой ванны. Это вызывает необходимость в ряде случаев защищать поверхность шлаковой ванпы путем обдува ее аргоном.

|

Таблица 80. Длительная прочность егшрных соединений высоколегированных сталей и сплавов

Примечание. Термообработка сварного соединения: * Аустенитизация при 1080° С 8 ч и старение при 7U0 °С 16 ч. ** Аустенитизация при 1050 °С 15 мин и старение при 700 °С 16 ч |

Электрошлаковую сварку можно выполнять проволочным или пластинчатыми электродами (табл. 81). Изделия большой толщины со швами небольшой протяженности целесообразнее сваривать пластинчатым электродом. Изготовление пластинчатого электрода более простое. Но сварка проволокой позволяет в более широких пределах, варьируя режим, изменять форму металлической ванны

и характер кристаллизации металла шва, а это один из действенных факторов, обеспечивающих получение швов, свободных от юрячих трещин. Однако жесткость сварочной нроволоки затрудняет длительную и надежную работу токоподводящих и подающих узлов сварочной аппаратуры.

|

Таблица 81. Типовой режим электрошлаковой сварки высоколегированных сталей и сплавов

|

Сварка в защитных газах. В качестве защитных используют инертные (аргон, гелий) н активные (углекислый газ) газы, а также различные смеси инертных или активных газов и инертных с активными. Этот способ сварки по сравнению с рассмотренными выше имеет ряд существенных преимуществ. Его можно использовать для соединения металлов широкого диапазона толщин — от десятых долей до десятков миллиметров. При сварке толстых металлов в некоторых случаях этот способ сварки может конкурировать с электрошлаковой сваркой.

Применение инертных газов существенно повышает стабильность дуги. Значительное различие теплофизических свойств защитных газов и применение их смесей, изменяя тепловую эффективность дуги и условия ввода теплоты в свариваемые кромки, значительно расширяют технологические возможности дуги. При сварке к инертных газах наблюдается минимальный угар легирующих элементов, что важно ври сварке высоколегированных сталей. При сварке в защитных газах возможности изменения химического состава металла шва более ограничены по сравнению с другими способами сварки и возможны за счет изменения состава сварочной (присадочной) проволоки или изменения доли участия основного металла в образовании металла шва (режим сварки), когда составы основного и электродного металлов значительно различаются.

При сварке плавящимся электродеш появляется возможность изменения характера металлургических взаимодействий за счет значительного изменения состава защитной атмосферы, например

создания окислительных условии в дуге, путем применения смеси газов, содержащих кислород, углекислый газ и др. Этим способом можно выполнять сварку в различных пространственных положениях, что делает ее целесообразной в монтажных условиях по сравнению с ручной дуговой сваркой покрытыми электродами. Сварку в защитных газах можно выполнять неплавящимся вольфрамовым или плавящимся электродом.

Вольфрамовым электродом сваривают в инертных газах или их смесях. Для сварки высоколегированных сталей используют аргон высшего или 1-го сорта по ГОСТ 10157—73. Обычно сварку вольфрамовым электродом технически и экономически целесообразно использовать при сварке для металлов толщиной до 7 мм (при толщине до 1,5 мм применение других способов дуговой сварки практически невозможно из-за образования прожогов). Однако в некоторых случаях, например при сварке неповоротных стыков труб, сварку вольфрамовым электродом применяют на сталях и больших толщин.

Высокое качество формирования обратного валика вызывает необходимость применения этого способа и при сварке корневых швов в разделках при изготовлении ответственных толстостенных изделий. В зависимости от толщины стали и конструкции сварного соединения сварку выполняют с присадочным материалом или без него вручную с использованием специальных горелок или автоматически. Сварку ведут на постоянном токе прямой полярности. Исключение составляют стали и сплавы с повышенным содержанием алюминия, когда для разрушения поверхностной пленки окислов, богатой алюминием, следует применять переменный ток.

Сварку можно выполнять непрерывно горящей иля импульсной дугой. Импульсная дуга благодаря особенностям ее теплового воздействия позволяет уменьшить протяженность околошовной зоны и коробление свариваемых кромок, а также сваривать металл малой толщины при хорошем формировании шва. Особенности кристаллизации металла сварочной ванны при этом способе сварки способствуют дезориентации структуры, уменьшая вероятность образования горячих трещин. Однако эта же особенность может способствовать образованию онолошовных надрывов при сварке высоколегированных сталей. Для улучшения формирования корня пгва используют поддув газа, а при сварке корневых швов на металле повышенных толщин — специальные расплавляющиеся вставки.

При сварке погруженной дугой особенности процесса, определяющие увеличение доли теплоты, идущей на расплавление основного металла, позволяют без разделки кромок за один проход сваривать металл повышенной толщины. Однако уменьшение концентрации нагрева приводит к термическому циклу сварки, сходному с термическим циклом при электрошлаковой сверке. В результате расширяется зона термического влияния и

mt, шикает опасность перегрева в ней основного металла, т. е. и пей возможны те же дефекты, что и при электрошлаковой с на рко.

Для высоколегированных сталей начинает применяться и плазменная сварка. Большое ее преимущество — малый расход защитного газа. Получение плазменных струй различного сечения (круглого, прямоугольного и т. д.) и значительное изменение расстояния от плазменной горелки до изделия значительно расширяют технологические возможности этого способа. Плазменную сварку можно использовать для весьма тонких металлов и для металла толщиной до 12 мм. Применение ее для соединения сталей большой толщины затрудняется возможностью образования в швах подрезов.

Сварку плавящимся электродом выполняют в инертных, активных газах или их смесях. При сварке высоколегированных сталей, содержащих легкоокисляющвеся элементы (алюминий, титан и др.), следует использовать инертные газы, преимуществен - ио аргон. При сварке в инертных газах возможен капельный и струйный перепое электродного металла. При струйном переносе дуга имеет наиболее высокую стабильность и значительно улучшается перенос электродного металла в сварочную ванну; практически исключается разбрызгивание металла. Это особенно важно при сварке швов в вертикальном и потолочном положениях.

Отсутствие разбрызгивания и связанных с этим очагов коррозии благоприятно при сварке коррозионно-стойких и жаростойких сталей. Однако струйный перенос возможен на токах выше критического, при которых возможно образование прожогов при сварке тонколистового металла. Добавка в аргон до 2—5% кислорода уменьшает величину критического тока. Кроме того, создание при этом окислительной атмосферы в зоне дуги уменьшает и вероятность образования пор, вызванных водородом. Последнее достигается и применением смеси аргона с 15—20% углекислого газа. Это позволяет уменьшить и расход дорогого и дефицитного аргона. Однако при указанных добавках газов увеличивается угар легирующих элементов, а при добавке углекислого газа возможно и науглероживание металла шва. Добавкой к аргону Г)—10% азота может быть повышено его содержание в металле шва. Азот, являясь сильным аустенитизатором, позволяет изменять структуру металла шва.

При сварке в углекислом газе низкоуглеродистых высоколегированных сталей с использованием низкоуглеродистых сварочных проволок, если исходная концентрация углерода в сварочной ванне менее 0,10%, происходит науглероживание металла на 0,02—0,01%. Этого достаточно для резкого снижения стойкости металла шва к межкристаллитной коррозии. Одновременно окислительная атмосфера, создаваемая в дуге за счет диссоциации углекислого газа, способствует угару до 50% титатна и алюминия.

Несколько меньше выгорают марганец, кремний и др. Поэтому при сварке коррозионно-стойких сталей в углекислом газе применяют сварочные проволоки, содержащие раскиляющие и кар - бидообразующпе элементы (алюминий, титан и ниобий).

Науглероживание металла шва в некоторых случаях может оказать благоприятное действие при сварке жаропрочных сталей. При наличии в металле шва энергичных карбидообразователей (титана и ниобия) его науглероживание при увеличении в структуре количества карбидиой фазы повышает жаропрочность. Недостатком сварки в углекислом газе является большое разбрыз- гивапие металла (потери достигают 10—12%) и образование на поверхности шва плотных пленок окислов, прочно сцепленных с металлом. Это может резко снизить коррозионную стойкость и жаростойкость сварного соединения.

|

Таблица 82. Примерные режимы аргонодуговой сварки вольфрамовым электродом высоколегированных сталей

|

|

Автоматическая сварка

Примечание. Диаметр присадочной проволоки 1,6—2 мм; ток постоянный прямой полярности. |

Для уменьшения возможности налипания на основной металл брызг следует применять специальные эмульсии, наносимые на кромки перед сваркой. Применение импульсной сварки также позволяет несколько снизить разбрызгивание. Наличие на поверхности швов трудноудаляемои пленки окислов делает практически невозможной сварку в углекислом газе многопроходных

шпон. Сварку плавящимся электродом в защитных газах выполни ют полуавтоматически или автоматически на постоянном токе обратной полярности (табл. 82—84).

Таблица S3. Ориентировочные режимы аргонодуговой сварки встык плавящимся электродом высоколегированных сталей в шикнем положении

|

Диаметр |

||||

|

свароч- |

Скоропъ |

|||

|

Подготовка кромок |

слоев |

ной про- |

тока, А |

сварки, |

|

ъолсш и, |

М 'Ч |

|||

|

мм |

|

Тол щина мс- ■киїла, мм |

|

Расход арго на, л/мин |

|

Автоматическая сварка

|

|

Таблица 84. Ориентировочные режимы дуговой сварки высоколегированных сталей без разделки кромок плавящимся электродом в углекислом газе

|

Другие способы сварки. Сварку угольным электродом применяют очень редко — при изготовлении тонкостенных неответственных конструкций. Это объясняется опасностью науглероживания шва и повышенным короблением изделий ввиду малой концентрированности угольной дуги как источника теплоты.

Перспективно для сварки высоколегированных сталей использование электронного луча. Возможность за один проход сварить

без разделки кромок металл большой толщины с минимальной протяженностью околошовной зоны — важное технологическое преимущество этого способа. Однако и при этом способе возможно образование в шве и околошовной зоне горячих трещин и локальных разрушений. Наличие вакуума, способствуя удалению вредных примесей и газов, увеличивает испареппе и полезных легирующих элементов. При глубоком и узком проваре часть газов может задержаться растущими кристаллами в шве и образовать поры. Сварка металла большой толщины затруднена из-за непостоянства глубины проплавления. Сложность и дороговизна аппаратуры и процесса определяют возможность применения электронно-лучевой сварки только при изготовлении ответственных конструкций.

Опубликовано в

Опубликовано в