ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ Медь и ее сплавы

31 августа, 2016

31 августа, 2016  Oleg Maloletnikov

Oleg Maloletnikov К физико-механическим характеристикам меди, указанным п табл. 97, следует добавить такие ее технические характеристики, как высокая стойкость но отношению к воздействию различных химических веществ, сохранение высоких механических свойств в условиях глубокого холода, высокие показатели теплопроводности и электропроводности.

Техническая медь в зависимости от марки может иметь различное количество примесей: Bi, Sb, As, Fe, Ni, Рв, Sn, S, Zn, P, О. В наиболее чистой меди марки MOO примесей может быть до 0,01%, марки М4 — до 1% (табл. 98). Сплавы на медной основе в зависимости от состава легирующих элементов относятся к латуням, бронзам, медно-никелевым сплавам.

|

Таблица 08. Химический состав некоторых типовых марок меди и ее сплавов, %

|

Латунями называют сплавы меди с цинком (простые латуни); содержание цинка может достигать 42%. Если, помимо цинка, сплав содержит и другие легирующие элементы (А1, Fe, Ni, Si), сплав относят к сложным латуням. Латуни имеют повышенную прочность по сравнению с чистой медью (ов до 50 кге/мм2). Однако при содержании свыше 20% Zn появляется склонность сплава к коррозионному растрескиванию и образованию трещин при местном нагреве. Латуни широко применяют в качестве конструкционного материала, обладающего высокой коррозионной стойкостью и более прочного, чем медь.

Сплавы на медной основе, в которых цинк не является основным легирующим элементом, называют бронзами. Название бронзы

уточняется по главному легирующему элементу, благодаря которому бронза приобретает те или иные свойства. Широкое применение находят бронзы оловянные (2—10% Sn), алюминиевые (4—11,5% А1), кремнистые (0,5—3,5% Si), марганцевые (4,5— 5,5% Ми), бериллисвыс (1,9—2,2% Во), хромистые (0,4—1% Сг).

Оловянные бронзы имеют хорошую коррозионную стойкость и антифрикционные свойства. Поэтому они широко применяются при изготовлении коррозионно-стойкой арматуры, для различных трубопроводов, вкладышей подшипников п т. д. Бронзы алюминиевые п кремнистые имеют высокие механические свойства и хорошую коррозионную стойкость. Они более дешевы. Если позволяют условия работы, пх широко используют взамен оловянных. Марганцовистые бронзы помимо хорошей коррозионной стойкости обладают повышенной жаропрочностью. Бериллиевые бронзы имеют высокую коррозионную стойкость и после термообработки становятся немагнитными с очень высокой прочностью, соответствующей прочности стали. Из этих бронз изготовляют различные гибкие, прочные элементы в приборах и различных устройствах.

Медно-никелевые сплавы могут содержать до 30% Ni, а также железо, марганец. Сплав МГОК 5-1, прочный и коррозионностойкий, широко используют как конструкционный для изготовления трубопроводов и сосудов, работающих в агрессивных средах (морской воде, растворах солей, органических кислотах). Сложная композиция сплавов на медной основе, наличие разнообразных компонентов в виде примесей в технической меди обусловливают определенные трудности при сварке этих металлов.

Необходимо учитывать следующие особенности меди и ее сплавов, влияющие на технологию сварки.

1. В связи с высокой температурой и теплопроводностью, затрудняющими локальный разогрев, требуются более концентрированные источники нагрева и повышенные режимы сварки. Однако в связи со склонностью меди к росту зерна при сварке многослойных швов металл каждого прохода для измельчения зерна проковывают при температурах 550—800° С.

2. Легкая окисляемость меди при высоких температурах приводит к засорению металла шва тугоплавкими окислами. Закись меди растворима в жидком металле и ограниченно — в твердом. С медью закись образует легкоплавкую эвтектику Си—Си20 (температура плавления 1064° С), которая сосредоточивается по границам зерен и снижает пластичность меди, что может привести к образованию горячих трещин.

Как следует из диаграммы состояния медь — кислород, незначительная концентрация кислорода снижает температуру плавления меди, при содержании кислорода 0,38% (что соответствует 3,4% Си20) образуется эвтектика с температурой плавления 1064° С. В связи с указанным и ввиду ограниченной по времени возможности металлургической обработки металла сварочной ванны (малое время существования из-за большой теплопроводности меди)

необходимо введение энергичных раскислителей — фосфора, марганца, кремния и др. при ограничении содержания кислорода до 0,03%; в особо ответственных конструкциях (например, судовые трубопроводы, сосуды и т. п.) содержание кислорода допускается не более 0,01%.

Раскисление меди (при содержании до 0,3% Р, либо марганца и кремния с общим содержанием до 1—3%) проходит но реакциям

2Р + 5Си20 = ЮСн + P205f;

Р205 + 3Cu20 — Р205 (Си20)3 — в шлак;

2Cu20 + Si = 4Cu + SiOs;

Cu20 - ф Ми = 2Cu - f - MnO;

Si02 - f Mu = MnO • Si02 — в шлак.

Для разрушения тугоплавких окислов, образующих пленку на поверхности сварочной ванны, применяют флюсы на основе буры (95% Na2B40, и 5% Mg), которые способствуют химической очистке, переводя тугоплавкие окислы в легкоплавкие комплексные соединения:

CuO + Na2B407 = 2NaBOz ■ CuO • В203.

Однако применение фосфора для целей раскисления следует ограничивать, так как он также дает легкоплавкие эвтектики. Раскпслитель, участвуя в металлургическом процессе сварки, не только раскисляет металл, но одновременно и легирует его, что может снизить его коррозионную стойкость и электропроводность.

3. Наличие некоторых примесей может способствовать склонности сварных соединений к образованию трещин. Так, например, висмут, образующий ряд окислов ВЮ, Ві203, Ві204, Ві2Ов, дает легкоплавкую эвтектику с температурой плавления 270° С, а свинец, образующий окислы РЬО, РЬ02, РЬ203, дает легкоплавкую эвтектику с температурой плавления 326° С. По указанной причине должно быть резко ограничено содержание этих примесей (Ві < 0,002%; РЬ < 0,005%), либо они должны быть связаны в тугоплавкие соединения введением в сварочную ванну таких элементов, как церий, цирконий, играющих одновременно роль модификаторов.

При сварке алюминиевых бронз легко образуется тугоплавкий окисел А1203, засоряющий сварочную ванну, ухудшающий сплавление металла и свойства сварного соединения. Для его разрушения применяют флюсы, состоящие из фторидов и хлоридов, щелочных и других металлов.

4. При сварке латуней возможно испарение цинка (температура кипения 907° С, т. е. ниже температуры плавления меди). Образующийся окисел цинка ядовит, поэтому при сварке требуется хорошая вентиляция. Испарение цинка может привести к пористости металла шва. Это осложнение удается преодолеть предва-

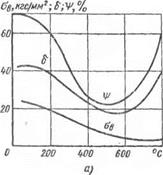

а — прочность и пластичность; б — растворимость в меди водорода

![]()

|

рительным подогревом металла до температуры 200—300° С и повышением скорости сварки, уменьшающим растекание жидкого металла и испарение цинка.

Высокий коэффициент линейного расширения (в 1,5 раза больше, чем у стали) может вызвать при сварке повышенные температурные и остаточные сварочные напряжения и деформации. Сочетание высоких температурных напряжений со снижением механических свойств (рис. 156, а) может способствовать образованию трещин. Для уменьшения деформации конструции сварку ведут в жестком закреплении, по прихваткам. При повышенной толщине металла регулируют величину зазора.

5. Медь в расплавленном состоянии поглощает значительные количества водорода. При кристаллизации металла сварочной ванны с большой скоростью ввиду высокой теплопроводности меди и резким уменьшением растворимости водорода в металле (рис. 156, б) атомарный водород не успевает покинуть металл за счет десорбции. Закись меди восстанавливается водородом с образованием паров воды:

Cu20 + 2Н 2Си + Н20,

что приводит к образованию в шве пор и трещин.

В околошовпой зоне диффузионно-подвижный водород взаимодействует с Си20, располагающейся по границам зерен; образующиеся пары воды, которые не растворяются в меди и не могут из нее выйти, создают в металле значительные напряжения, приводящие к образованию большого числа микротрещин. Это явление получило название водородной болезни меди. Для предупреждения водородной болезни меди следует снижать количество водорода в зоне сварки (прокалка электродов и флюсов, применение осушенных защитных газов) Окись углерода также может участвовать в раскислении меди по реакции

Си20 ф-СО-> 2Си + С02,

что также способствует образованию пор. Сродство меди к азоту весьма мало, поэтому азот можно использовать при сварке меди в качестве защитного газа.

6. Повышенная жидкотекучесть расплавленной меди и ее сплавов (особенно бронзы) затрудняет сварку в вертикальном и потолочном положениях, поэтому чаще всего сварку ведут в нижнем положении. Для формирования корня шва без дефектов необходимы подкладки.

Для меди и сплавов на ее основе могут быть использованы все основные способы сварки плавлением.

Сварка в защитных газах. Этот способ позволяет получать сварные соединения с наиболее высокими свойствами (механическими, коррозионными и т. д.), так как металл шва содержит минимальное количество примесей.

Сварку выполняют неплавящимся (вольфрамовым) и плавящимся электродами. Используют инертные по отношению к меди газы: аргон всех сортов по ГОСТ 10157—73, гелий (чистотой 99,9%), азот (с дополнительным его осушением и очисткой сели - кагелем). Эти газы в меди не растворяются и с пей не взаимодействуют. Целесообразно использование газовых смесей типа 70 - н н - 80% At - Т 20 - г - 30% J2 для экономии аргона и увеличения производительности (повышается глубипа проплавления).

Используют вольфрамовые лантапированные или итерированные электроды диаметром до 6 мм. В качестве присадочного металла при сварке плавящимся и неплавящимся электродом пригодна проволока из меди и ее сплавов, которые по составу идентичны основному металлу, но содержат раскислители (медь марок МО, Ml, М2; медно-кремнистая бронза БрКМц 3—1; хромистая бронза БрХ 0,7).

Свариваемые кромки и сварочную проволоку тщательно очищают от окислов и загрязнений: кромку — механическим путем (наждаком, металлической щеткой и т. н.), проволоку — травлением в растворе, состоящем из азотной, серной и соляной кислот, с последующей промывкой в воде, щелочи, воде и сушкой горячим воздухом.

В ряде случаев (сварка в азоте) для улучшения качества применяют флюс на борной основе, который наносят на присадочный металл, либо закладывают в канавку подкладки.

Подготовка кромок зависит от толщины металла. При толщине металла б < 5 мм — без скоса кромок, при б = 6 - н 12 мм — V-образная и при большей толщине — Х-образпая разделка с углом раскрытия 70—90° для неплавящегося электрода и 60— 70° для плавящегося без притупления. Детали под сварку собирают на прихватках (шаг до 400 мм) или в специальных жестких приспособлениях, обеспечивающих меньшие деформации. Для формирования корня шва используют подкладки из предварительно прокаленного графита или меди (в этом случае с водяным ее охлаждением). Металл толщиной до 5 мм сваривают с подогревом до темпе - рптуры 350° С. С увеличением толщины металла подогрев увеличивают до температуры 600—800° С.

При неплавящемся электроде сварку выполняют на переменном токе или на постоянном токе прямой полярности. При сварке плавящимся электродом используют постоянный ток обратной полярности. Выбор диаметра вольфрамового электрода и присадки зависит от толщины свариваемого металла.

Толщина металла, мм................. 1—1,5 2—3 4—6 7—10 11—16 16

Диаметр вольфрамового электрода, мм 1,6—2 3—4 4—5 4—5 5—6 6

Диаметр присадочной проволоки, мм 2 3 4 5 5—6 6

Сварочный ток при сварке вольфрамовым электродом выбирают в зависимости от диаметра электрода, рода тока и защитного газа.

При сварке в азоте или смеси азота с гелием силу тока уменьшают на 10—15%, а напряжение повышают па 15—20%,

При сварке плавящимся электродом в инертных газах используют обычные полуавтоматы для сварки в защитных газах и сварочную проволоку диаметром 1—2 мм; сила сварочного тока 150— 200 А для проволоки диаметром 1 мм и 300—450 А для проволоки диаметром 2 мм; напряжение дуги 22—26 В; скорость сварки зависит от сечения шва. При сварке латуней, бронз и медно-никелевых сплавов наиболее широко используют вольфрамовый электрод, так как при сварке плавящимся электродом происходит более интенсивное испарение цинка, олова и др.

При использовании плавящегося электрода небольшого диаметра (0,8—1,4 мм) достаточно хорошо свариваются латуни и медно-никелевые сплавы. В связи с меньшей теплопроводностью этих сплавов предварительный подогрев (до 100—150° С) требуется при толщине металла свыше 12 мм.

Другие способы сварки. Среди других способов сварки меди и ее сплавов наиболее важное значение имеют рз'чная дуговая сварка плавящимся толстопокрытым электродом и механизированная дуговая сварка под флюсом.

Механизированная сварка под флюсом возможна неплавящимся угольным или графитовым электродом (рис. 157) и по обычной схеме плавящимся электродом. При сварке угольным электродом кромки 1 собирают на графитовой подкладке 2, поверх стыка накладывают полоску латуни 3, которая служит присадочным металлом. Дуга горит между угольным электродом 4, заточенным в виде плоской лопаточки, и изделием под слоем флюса 5. Обычно используют флюс марки ОСЦ-45; раскислителем служит цинк, содержащийся в присадочном металле.

Способ пригоден для сварки металла толщиной до 10 мм. Диаметр электрода до 18 мм, сила тока до 1000 А, напряжение дуги 18—21 В, скорость сварки 6—25 м/ч. Сварку выполняют на постоянном токе обратной полярности. Предварительный подогрев

осуществляют закорачиванием электрода на изделие перед началом сварки.

Для механизированной сварки плавящимся электродом иод флюсом используют стандартные автоматы типа АДС-1000 и флюсы типа ОСЦ-45, АН-348А и АН-20. Сварочная проволока диаметром 3—5 мм из меди марок Ml, М2 или бронзы КМц 3-1, БрОЦ 4—3 и др., содержащих рас - кислители.

Для механизированной сварки плавящимся электродом иод флюсом используют стандартные автоматы типа АДС-1000 и флюсы типа ОСЦ-45, АН-348А и АН-20. Сварочная проволока диаметром 3—5 мм из меди марок Ml, М2 или бронзы КМц 3-1, БрОЦ 4—3 и др., содержащих рас - кислители.

Однопроходную сварку и первые слои при многопроходной сварке выполняют на графитовой подкладке или флюсовой подушке. В связи с отсутствием предварительного подогрева начало шва располагают на выводной планке. При толщине листов до 15 мм соединение без скоса кромок; при большей толщине — V-образная разделка с углом раскрытия 90°, притупление 2—5 мм, без зазора.

При использовании сдвоеипого (расщепленного) электрода металл толщиной до 30 мм можно сваривать без разделки кромок с расположением электродов поперек шва. Сварку ведут на постоянном токе обратной полярности сварочной проволокой диаметром до 5 мм без предварительного подогрева кромок (табл. 99).

|

Таблица 99. Режимы механизированной сварки меди плавящимся электродом под флюсом

|

Флюс, используемый для сварки и подкладки перед сваркой, должен быть прокален при температуре 300—400° С. При использовании для сварки присадочной медной проволоки состав металла шва и его свойства незначительно отличаются от свойств основного металла. Легирование металла шва раскислителями при сварке с использованием присадочного металла из бронз сильно снижает его тепло - и электропроводность.

Для сварки латуней используют флюсы марок АНФ-5 или МАТИ-5 и электроды из медной проволоки, что уменьшает угар

цинка Положительные результаты при сварке меди и ее сплавов достигаются при использовании керамических флюсов К-13 (МВТУ) и ИСМ-1.

Для ручной дуговой сварки толстопокрытыми электродами используют электроды марок «Комсомолец 100», ЗТ и Л ИИ-1. Для стержней электродов марки «Комсомолец» применяют медь марки Ml и М2; толстое покрытие имеет состав: плавиковый шпат 15%, полевой шпат 12,5%, кремнистая медь 25%, ферромарганец 47,5% (жидкое стекло 20% от массы сухих компонентов). Толщина покрытия 0,4 мм, его наносят окунанием, последующей просушкой и прокалкой при температуре 300° С в течение 2 ч. В электродах ЗТ используют стержень из бронзы БрКМцЗ—1.

Сварку ведут электродами диаметром 4—6 мм короткой дугой без поперечных колебаний на постоянном токе обратной полярности. Сила сварочного тока / = (50 - г - 60) da. Сварка покрытыми электродами позволяет получить швы с хорошими прочностными свойствами, но ввиду применения раскислителей происходящее легирование металла шва ухудшает его теплофизическне и электрические свойства (электропроводность шва составляет 20—2596 электропроводности основного металла).

Угольные электроды применяют ограниченно; графитовые или угольные стержни имеют диаметры 4—20 мм, в качестве присадочного металла используют прутки из проволоки диаметром

3— 5 мм из меди марок МО или Ml или бронзы Вр. КМц 3—1. Сварку можно выполнять без специальной защиты или с применением флюса в виде буры или борного шлака. Флюс можно предварительно наносить на присадочные прутки окунанием его в раствор жидкого стекла или на кромки в виде пудры.

Листы толщиной до 4 мм сваривают без разделки кромок, при большей толщине необходима разделка с углом раскрытия 70— 90° Сварку ведут на постоянном токе прямой полярности длинной дугой (ия 40 В), что необходимо для предотвращения науглероживания металла при образовании СО и пористости. Перед началом сварки необходим подогрев начальных участков до температуры 250° С. Сила сварочного тока I = (45 - г - 55)lda; напряжение дуги U — 40 ■— 50 В.

Сварка осуществимо только в нижнем положении, после сварки рекомендуется проковка шва при температуре 550—800° С и последующее охлаждение в воде, так как быстрое охлаждение предотвращает сегрегацию Си20 но границам зерен и охрупчивание металла.

Из других способов для сварки меди иногда используют дуговую плазму (толщина металла до 50 мм) и электронный луч.

Опубликовано в

Опубликовано в