ОСОБЕННОСТИ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ В ЗАЩИТНЫХ ГАЗАХ

3 апреля, 2016

3 апреля, 2016  admin

admin 1. Шлаковые включения в многослойном аустенитном шве при сварке в защитных газах и механизм их образования

Значительная часть конструкций, комбинированных из разнородных сталей, имеет такие размеры и форму, что для механизации сварочных работ наиболее приемлемой является сварка в среде защитных газов. Этот вид сварки обладает рядом особенностей, в силу которых он в ряде случаев является наиболее приемлемым, а иногда и единственно возможным способом механизированной сварки. Поэтому сварка в защитных газах находит все более широкое применение. Следует отметить, однако, что в настоящее время применяется этот способ без особых затруднений лишь при сварке обычных конструкционных сталей. Между тем, появляется все больше конструкций, где указанным способом необходимо сваривать специальные высоколегированные стали с низко - или вовсе нелегированиыми сталями. При этом, как показано в гл. IV, следует применять аустенитную электродную проволоку, сварка которой в среде защитных газов не имеет еще должного распространения.

Принципиальная возможность сварки в защитных газах аустенитной проволокой известна уже сравнительно давно. Однако до сих пор применяется она при изготовлении изделий из сравнительно тонкого металла. Почти все имеющиеся в настоящее время сообщения об успешном применении такой сварки для соединения аустенитным швом относятся к однослойной сварке или к двухслойной, выполняемой с двух сторон.

і. Уже в первых работах было замечено, что сварка в защитной с$еде из углекислого газа аустенитной проволокой имеет особенность, которая может отрицательно сказаться на качестве сварного соединения: при сварке в углекислом газе аустенитной стали

на поверхности шва образуется трудноудаляемый слой окислов [681.

Образование окислов (шлаков) на поверхности шва является серьезным недостатком сварки в защитных газах аустенитной проволокой. Из-за образования на поверхности наплавляемого металла трудноудаляемого слоя окислов возможно чрезмерное загрязнение металла шва шлаковыми включениями [75]. Это подтверждено экспериментально [67]. Было показано, что многослойный шов, выполненный аустенитной проволокой в углекислом газе, сильно загрязнен шлаковыми включениями. Чтобы этого избежать, автором с сотрудниками был предпринят ряд мер, однако получить положительные результаты, не удалось. При этом было лишь установлено, что количество шлаковых включений можно несколько уменьшить, если сварку производить проволокой, не содержащей молибдена.

Значительно чаще при сварке аустенитной проволокой в качестве защитного газа используется аргон. В настоящее время сварка в аргоне является основным способом сварки в защитных газах конструкций из тонколистовых нержавеющих и других высоколегированных сталей и сплавов. Сварка производится непла - вящимся вольфрамовым электродом. При использовании плавящихся электродов трудно получить шов с хорошей формой провара и усиления, что в случае многослойной сварки приводит к непровару между слоями и образованию шлаковых включений в металле шва. Предотвратить непровар можно только путем тщательного выбора для каждого конкретного случая соответствующего режима сварки. Однако при этом не всегда удается получить многослойные швы без шлаковых включений.

Иногда в качестве защитного газа для сварки аустенитных сталей применяется гелий. И в этом случае при сварке многослойных швов количество шлаковых включений во много раз превышает допустимое [112].

Из изложенного следует, что до сих пор для многослойных аустенитных швов еще нет надежного способа сварки в защитных газах. С целью изыскания способа сварки в защитных газах, исключающего образование шлаков в многослойном аустенитном шве, использовались смеси инертных газов (аргон, гелий) с активными (кислород, углекислый газ, водород, азот). Полученные результаты показали, что добавка к аргону активных газов, и прежде всего кислорода или С02, при сварке сталей и сплавов, содержащих легкоокисляемые элементы, особенно такие, как титан и алюминий, приводит к образованию шлаковых включений между слоями многопроходного шва [1131. По этой причине предложение применять для повышения стойкости стабильноаустенитных хромоникелевых швов против образования трещин смесь аргона с кислородом [51] может оказаться приемлемым только для однослойных швов и то лишь в том случае, если образующиеся при этом и прочно удерживающиеся на поверхности шва шлаки не снижают коррозионную стойкость сварного соединения.

С целью выяснения причин и механизма образования рассматриваемых включений, а также изыскания способа получения многослойных швов без них при сварке аустенитной проволокой в защитных газах автором с А. Д. Стретовичем были выполнены специальные исследования [32—34]. При наплавке на углеродистую сталь марки СтЗ отдельных валиков и заварке канавок несколькими слоями, установлено, что сварка аустенитной проволокой даже в одном аргоне, т. е. без добавок активных газов сопровождается образованием на поверхности шва слоя окислов (шлаков). Этот слой на первых валиках значительно тоньше, чем при сварке в С02

|

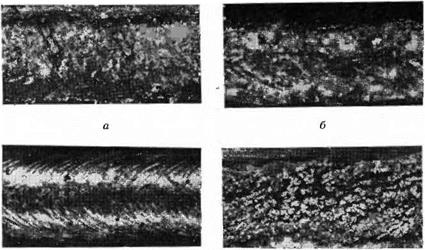

Рис. 80. Шлаковая корка на поверхности отдельной наплавки, получаемая при сварке в углекислом газе (а) и в аргоне (б), хЗОО. |

(рис. 80). Количество шлаковых включений в многослойном шве, выполненном сваркой в аргоне также меньше, чем в шве, получаемом при сварке в углекислом газе. При сварке в аргоне они наблюдаются лишь в верхней части шва. Если учесть, что сварка верхней части шва производится по уже разогретому металлу, то должна заметно увеличиваться толщина окисного слоя, образуемого на поверхности наплавленного металла [33, 81].

Отмеченное позволяет считать, что образование при многослойной сварке аустенитной проволокой в защитных газах шлаковых включений в металле шва обусловлено не только, как это принято считать, присущей этому способу сварки неблагоприятной формой усиления и провара, но и образованием на поверхности наплавленного металла слоя окислов определенной толщины Отсюда следует, что для предотвращения появления шлаковых включений в многослойном шве при сварке аустенитной проволокой в защитных газах необходимо исключить образование на поверхности наплавляемого металла слоя окислов или существенно уменьшить его толщину.

Опыт сварки в углекислом газе показывает, что в случае использования обычной кремнемарганцевой проволоки качественными получаются как однослойные, так и многослойные швы. Поэтому естественно предположить, что образование шлаков, наблюдаемых в многослойных швах при сварке в защитных газах аустенитной проволокой, связано с химическим составом получаемого при этом металла шва.

Химический состав аустенитного металла отличается высоким содержанием хрома и никеля. Очевидно, прежде всего вследствие этого в металле шва образуются шлаковые включения. Содержание других элементов в современных аустенитных сталях и в предназначенных для их сварки проволоках определяется условиями, в которых эти стали и их сварные соединения должны работать. Аустенитный нержавеющий металл, кроме хрома и никеля, содержит титан, ниобий и алюминий. В жаропрочные аустенитные стали вводят молибден, ванадий или вольфрам. Иногда аустенитный металл дополнительно легируется марганцем. Это позволяет экономить дефицитный никель. В сварных швах наличие марганца желательно еще и потому, что он уменьшает вероятность образования горячих трещин, которые являются довольно распространенным дефектом металла, наплавляемого хромоникелевой аустенитной проволокой. Поэтому можно ожидать, что упомянутые элементы также имеют какое-то отношение к образованию шлаковых включений в многослойном аустенитном шве при сварке в защитных газах.

Чтобы выяснить влияние указанных элементов, были проведены специальные исследования [32]. Предварительно сведения о их влиянии были получены при исследовании отдельных валиков, наплавляемых в углекислом газе на углеродистую сталь марки СтЗ проволоками, содержащими эти элементы. Для более полного исследования сваривались образцы многослойным швом, из которых затем изготовлялись макрошлифы. Как наплавка, так и сварка во всех случаях производилась проволокой диаметром 2,0 мм на одном и том же режиме сварки, который, как показали опыты, позволяет получить провар и усиление оптимальных форм: /д=200... ...210 А, Д'д = 26....28 В, цсв = 2', Ом/ч, вылет электрода 15 мм, расход углекислого газа 10—12 л/мин.

В случае наплавок отдельных валиков о вероятности образования шлаковых включений в многослойном шве судили по наличию, виду и прочности удержания шлаковой корки на поверхности наплавленного металла.

Были опробованы проволоки Св-02Х19Н9, Св-06Х19Н9Т,

Св-08Х19Н10Б, СВ-04Х19Ш1МЗ, Св-10Х16Н25М6, Св-08Х20Н10Г6, Св-Х20Н9Г7Т, ЭП497 (Х15Н23М7Г7) и Св-ЗОХ15Н35ВЗБЗТ, которые охватывают почти все основные типы существующих в настоящее время сварочных проволок аустенитного класса. Чтобы проследить влияние основных составляющих аустенитного металла — хрома и никеля — отдельно исследовались также наплавки и

многослойный шов, выполненные высокохромистой проволокой Св-06Х14 и железоникелевой Св-08Н50.

|

Анализ полученных результатов показал, что отмеченные выше трудности при сварке в защитных газах аустенитной проволокой действительно обусловлены спецификой ее состава. При высоком содержании никеля (проволока Св-08Н50) снижается устойчивость процесса сварки и увеличивается разбрызгивание. Что касается шлаковой корки, то она на поверхности наплавленного металла

Рис. 81. Вид поверхности наплавок, выполненных в углекислом газе проволоками Св-08Н50 (а), Св-06Х14 (б) и Св-02Х19Н9 (е).

Рис. 81. Вид поверхности наплавок, выполненных в углекислом газе проволоками Св-08Н50 (а), Св-06Х14 (б) и Св-02Х19Н9 (е).

в этом случае образуется лишь в некоторых местах (рис. 81, а). При высоком содержании хрома (проволока Св-06Х014) на всей поверхности наплавленного металла образуется толстая прочно удерживающаяся шлаковая корка (рис. 81,6), а устойчивость процесса сварки практически не изменяется. При наличии в проволоке большого содержания хрома и никеля (проволока Св-02Х 19Н9) процесс сварки заметно стабилизируется по сравнению со сваркой проволокой Св-08Н50 и несколько изменяется шлаковая корка (рис. 81, в) по сравнению со сваркой проволокой Св-06Х14. Если аустенитная проволока легирована молибденом и вольфрамом, то устойчивость процесса сварки несколько снижается. Изменяется при этом и внешний вид шлаковой корки, образующейся на поверхности наплавленного металла (рис. 82, а, б). В многослойных швах при этом увеличивается количество шлаковых включений (рис. 83, б, в).

Весьма полезным является высокое содержание марганца (5— 7%). Металл, наплавленный проволокой Св-08Х20Н10Г6, на всей поверхности покрывается довольно толстым слоем шлака. Однако шлак здесь после остывания легко отделяется и может быть полностью удален. Поверхность наплавленного металла становится чистой и блестящей (рис. 82, е). При использовании проволоки Св-08Х20НЮГ6 процесс сварки протекает вполне устойчиво с изредка появляющимся слабым разбрызгиванием. В многослойном шве полностью отсутствуют шлаковые включения (рис. 83, г).

|

в г Рис. 82. Вид поверхности наплавок, выполненных в С02 проволоками Св - 04Х19Н1! М3 (с) и Св-ЗОХ 15Н35ВЗБЗТ (б), Св-08Х20Н 10Г7 (в) и Х25Н23М7Г7 (г). |

Аналогичные результаты получены при сварке проволокой Св - 08Х20Н9Г7Т.

Следует отметить, что указанное влияние марганца наблюдается только в хромоникелевом аустените. В аустените, содержащем молибден, марганец такого влияния не оказывает. На рис. 82, г показана наплавка, выполненная проволокой Х15Н23М7Г7. Несмотря на высокое содержание марганца в проволоке, поверхность наплавленного металла покрыта слоем шлака. Правда, слой здесь неравномерный и по краям наплавки небольшие участки свободны от шлака. В многослойном шве, выполненном проволокой Х25Н23М7Г7, обнаруживается значительное количество шлаковых включений (рис. 83, 5).

Как уже указывалось, в проведенных исследованиях опробованы почти все основные типы имеющихся сейчас сварочных проволок аустенитного класса. Поэтому полученные результаты

свидетельствуют о том, что среди существующих аустенитных проволок лишь проволоки Св-08Х20Н10Г6 и Св-08Х20Н9Г7Т при сварке в защитных газах позволяют получить многослойный шов без шлаковых включений.

|

Химический состав этих проволок во многих случаях не может удовлетворить требованиям, предъявляемым к металлу шва. Нержавеющие стали имеют более сложный состав и обязательно

д

содержат такие элементы, как титан, ниобий, алюминий. Еще сложнее состав жаропрочных сталей. Здесь необходимо наличие молибдена, вольфрама и ванадия (отдельно или вместе). Соответственно должна быть легирована и сварочная проволока. Отсюда следует, что для сварки в защитных газах сталей, требующих аустенитных швов, так же, как и при сварке неаустенитных сталей в углекислом газе, необходимо применять специальную проволоку, особенно для выполнения многослойных швов.

Тот факт, что при сварке проволоками Св-08Х20Н10Г6 и Св- 08Х20Н9Г7Т получается блестящая поверхность наплавленного

металла, позволяет следующим образом объяснить полезное действие марганца. Как показано выше, при всех используемых в настоящее время для сварки газах, несмотря на то, что выполняется она в защитной среде, происходит некоторое, а иногда и довольно интенсивное окисление наплавленного металла кислородом, который всегда в том или ином количестве присутствует в используемом газе. Окисляется наплавленный металл как в жидком, так и в закристаллизовавшемся состоянии. Окислы, образующиеся при окислении жидкого металла, скапливаются в виде шлака на зеркале сварочной ванны и затем кристаллизуются на поверхности металла шва, образуя шлаковую корку. Окисление закристаллизовавшегося металла приводит к образованию на его поверхности той или иной окисной пленки. Наличие этой пленки и ее толщина являются первым условием, определяющим химическое сцепление шлаковой корки с металлом шва и, следовательно, ее отделимость. Вторым условием появления химического сцепления шлаковой корки с металлом шва является наличие в шлаке окислов, кристаллизующихся с образованием решетки, подобной решетке соединений, которые составляют окисную пленку на повсрхости наплавленного металла.

Блестящий шов при сварке проволоками Св-08Х20Н10Г6 и Св-08Х20Н9Г7Т свидетельствует о том, что при высоком содержании марганца в хромоникелевом аустените создаются условия, при которых на поверхности наплавленного металла не образуется окисной пленки. В связи с этим здесь исключается химическое сцепление шлаковой корки с металлом шва, что позволяет полностью ее удалить и тем самым предупредить образование шлаковых включений в многослойном шве. При невысоком содержании марганца, а также при высоком содержании этого элемента, но в присутствии молибдена (проволока Х15Н23М7Г7) на поверхности наплавленного металла образуется слой окислов, кристаллизующийся, по - видимому, с такой же решеткой', как и соединения образующегося при этом шлака. В этом случае имеет место сильное сцепление шлаковой корки с металлом шва, которое затрудняет ее отделимость, и, следовательно, удаление, что и приводит к образованию шлаковых включений в многослойном шве (рис. 83, 5).

Следовательно, можно предположить существование такого механизма образования шлаковых включений при сварке в защитных газах многослойных швов аустенитной проволокой. При химическом составе подавляющего большинства имеющихся в настоящее время сварочных проволок аустенитного класса на поверхности металла, наплавляемого в среде любого используемого защитного газа, образуется окисная пленка той или иной толщины. Состоит она из окислов, имеющих кристаллическую решетку, подобную решетке, с которой кристаллизуются соединения образующегося в процессе сварки шлака. Наличие этой пленки приводит к химическому сцеплению шлаковой корки с поверхностью наплавленного металла, которое затрудняет ее отделимость. Затрудняется и расплавление этой корки при наложении последующего слоя, так как она состоит из тугоплавких соединений. В результате этого при наложении последующего слоя отдельные участки образовавшейся на предыдущем слое шлаковой корки могут оставаться нерасплавленными, что и приводит к образованию шлаковых включений в многослойном шве. Даже в случае, когда при наложении последующего слоя шлаковая корка на предыдущем слое переплавляется полностью, не исключено, что в отдельных (удаленных) участках ее расплав будет перегрет недостаточно, и, следовательно, будет обладать высокой вязкостью, в силу чего он не сможет всплыть на поверхность сварочной ванны и останется в закристаллизовавшемся металле в виде шлакового включения.

Установлено, что сцепление шлаковой корки усиливается с ростом толщины образуемого на поверхности наплавляемого металла окисного слоя [81]. Толщина этого слоя возрастает с увеличением времени взаимодействия жидкого шлака с закристаллизовавшимся металлом шва. Время это увеличивается при разогреве соединения, т. е. при сварке с предварительным и сопутствующим подогревом, а также при непрерывной многослойной сварке. Поэтому в случае многослойной сварки толщина образуемой на поверхности наплавляемого металла окисной пленки должна возрастать от слоя к слою. Следовательно, от слоя к слою при многослойной сварке в защитных газах аустенитной проволокой должна повышаться вероятность образования в металле шва шлаковых включений. Сказанное подтверждается тем, что в верхней части многослойного аустенитного шва, выполняемого сваркой в защитных газах, шлаковые включения обнаруживаются даже тогда, когда их нет в нижней его части [35]. Отмеченное в некоторой степени свидетельствует о состоятельности изложенного механизма образования шлаковых включений в металле шва при многослойной сварке в защитных газах аустенитной проволокой. Это объяснение можно принять как научную основу для разработки способов предотвращения образования рассматриваемого дефекта.

Опубликовано в

Опубликовано в