ОСНОВЫ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ПРИ СВАРКЕ. СВАРОЧНЫЕ МАТЕРИАЛЫ

9 марта, 2016

9 марта, 2016  Oleg Maloletnikov

Oleg Maloletnikov Химический состав металла шва часто отличается от состава основного металла. Это необходимо, чтобы обеспечить равнопрочность литого металла шва с прокатным основным металлом и получить сварной шов нужного качества без трещин и пор.

Любой способ сварки плавлением дает возможность получить шов, представляющий сплав наплавленного (электродного) металла и расплавленного основного металла. Исключением из этого правила является шов, выполненный неплавящимся электродом без присадки - здесь в шве присутствует лишь расплавленный основной металл.

Содержание любого химического элемента в сварном однопроходном шве можно определить, пользуясь правилом смешения, по формуле

где Хш, Хо, Хн - концентрации данного элемента соответственно в шве, основном и наплавленном металле; уо и уи - доли участия в металле шва основного и наплавленного металла; АХ - поправка на изменение концентрации элемента, вызванная химическими реакциями между данным элементом и окружающими газами и шлаками.

|

Величины уо и ун определяются экспериментальным путем измерения площадей на поперечном макрошлифе (рис. 5.1) и вычисляются с помощью формул

Отсюда ясны способы регулирования химического состава металла шва, которые осуществляются путем подбора состава наплавляемого металла (выбор электродов, проволоки и флюса, проволоки и защитного газа), а также изменения долей уо и ун путем выбора соответствующей разделки кромок и параметров режима сварки. Еще на заре развития сварки плавлением было обнаружено, что при сварке без защиты (голой электродной проволокой) качество металла шва резко ухудшается; виной тому является кислород и азот, которые активно растворяются в жидком металле сварочной ванны (табл. 5.1)

|

Объект измерения |

Химический состав, % |

||||

|

С |

Si |

Мп |

0 |

N |

|

|

Сварочная проволока |

0,08 |

0,03 |

0,4 |

0,02 |

0,007 |

|

Наплавленный металл |

0,04 |

0,02 |

0,15 |

0,28 |

0,15 |

|

Таблица 5.1 |

|

Химический состав проволоки и наплавленного металла (сталь) |

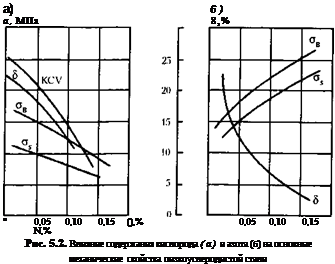

Из данных таблицы хорошо видно выгорание таких элементов как С, Si и Мп и значительное увеличение содержания в шве N и О. Последнее приводит к изменению свойств металла шва (рис. 5.2).

-  500

500

- 400

- 300

- 200 - 1(H)

При остывании металла, пересыщенного кислородом, на границах зерен выделяется закись железа FeO. Это приводит к снижению временного сопротивления разрыву ов и предела текучести ол с одновременным уменьшением пластических характеристик металла шва. Азот при охлаждении выделяется из твердого раствора в виде игл нитридов железа Fe^N, располагающихся по объему зерна в плоскостях его скольжения, что приводит к охрупчиванию металла. Совместное действие кислорода и азота значительно увеличивает прочность металла шва и резко уменьшает его пластичность. Так, наплавленный голой низкоуглеродистой проволокой металл показывает следующие свойства:

св = 340-400 МПа; 8 = 5-10%; KCV = 0,05-0,25 МДж/м2.

Поэтому уже первооткрыватели сварки обращали большое внимание на предотвращение отрицательного влияния кислорода и азота на металл шва.

Механизм ликвидации вредного воздействия этих газов заключается в изоляции плавильного реакционного пространства при сварке плавлением (ванны жидкого металла и дуги) от воздушной атмосферы, которая может осуществляться путем шлаковой или газовой защиты (при способах дуговой сварки и ЭШС) либо созданием вакуума (при ЭЛС).

В современных способах сварки используется шлаковая защита (при автоматической сварке под флюсом), комбинированная газошлаковая защита (при ручной сварке покрытыми электродами) либо газовая защита (при сварке плавящимися и неплавящимися электродами в инертных газах и плавящимся электродом в среде активных газов или их смесей). С отрицательным действием кислорода можно бороться применением специальной легированной проволоки.

Электродные покрытия представляют собой смесь газообразующих и шлакообразующих компонентов, которые в процессе сварки предохраняют металл от воздействия воздуха и производят желаемую металлургическую обработку металла (для чего в покрытие могут быть введены различные металлические добавки). Вводимые в покрытие газообразующие (они служат для оттеснения воздуха) и шлакообразующие (они частично изолируют поверхность расплавленного металла) при сварке, как правило, не нейтральны к расплавленному металлу. В качестве газообразующих в покрытия вводят органические добавки (крахмал, декстрин, целлюлозу) или углекислые соли - карбонаты (мрамор, магнезит). Первые при разложении образуют водород, газы СО, С02, пары воды при наличии некоторого количества кислорода. Вторые дают СО и С02, кислород, некоторое количество паров воды (в зависимости от технологии изготовления покрытия). Шлакообразующие вещества представляют собой системы окислов различных элементов и галоидных соединений (чаще всего фторидов). Некоторые из них при сварке взаимодействуют с металлом, в частности, окисляя его. Флюсы - шлаки (автоматическая под флюсом и электрошлаковая сварка) по составу, как правило, проще электродных покрытий, но и они содержат окислы (а иногда и газообразующие добавки), а также то или другое количество влаги. Для газовой защиты сварочного пространства применяют либо активные, реагирующие с металлом при сварке, либо инертные, с ним не реагирующие, газы. Наиболее часто применяемый активный газ - углекислота (С02). В сварочных условиях он может взаимодействовать с металлом в виде С02, СО, а также углерода и кислорода; если в нем есть примеси воды, то в реакционном пространстве появляются пары воды и водород. В применяемых инертных газах часто имеются примеси (пусть даже в небольших количествах) кислорода, азота, паров воды, которые могут приносить вред металлу шва, особенно при сварке химически активных металлов.

Из изложенного становится ясно, что практически при всех способах сварки плавлением (кроме сварки в глубоком вакууме) необходимо учитывать взаимодействие металла, его примесей или легирующих добавок с окружающей газовой, шлаковой или газошлаковой средой. При этом основными газами являются 02, N2, Н2, С02, СО, шлаки же представляют собой системы окислов и галоидов. Известно, что протекание реакций взаимодействия как между простыми веществами, так и сложными соединениями определяется внешними факторами, в частности, такими как температура, давление, скорость поступления вещества в реакционную зону, время взаимодействия и др. Все эти параметры присутствуют при нахождении в сварочной ванне жидкого металла в процессе кристаллизации шва.

Химический состав металла шва, от которого во многом зависят его свойства и дефекты, формируется в результате физико-химической обработки электродного металла и металла сварочной ванны. Весь комплекс этих процессов, протекающих при сварке между жидким металлом и шлаком (газом) и в объеме этих фаз, принято называть сварочным металлургическим процессом.

Большое значение имеют температурные условия в дуге. При плавлении электрода с некоторыми интервалами времени (0,1...0,5 с) капли, образовавшиеся на его торце, отделяются от электрода и переносятся в сварочную ванну. Перенос может осуществляться в момент короткого замыкания дугового промежутка каплей расплавленного металла, а при большой плотности тока капли отрываются от электрода и пересекают дуговой промежуток. В процессе переноса (его продолжительность составляет 0,01...0,05 с) капли продолжают нагреваться в столбе дуги до температуры 4500...8000 °С, причем их средняя температура может повышаться. В соответствии с различными данными калориметрического измерения температура капель в дуговом промежутке при ручной сварке стальными электродами составляет 2100...2150 °С, повышаясь по мере увеличения силы и плотности тока в электроде. Средняя температура сварочной ванны определяется -1800 °С, причем с уменьшением объема ванны (например, при ручной сварке, когда ванна меньше, а доля перегретого электродного металла больше) температура ванны достигает 2000 °С. Максимальное время пребывания металла в сварочной ванне в жидком состоянии для различных случаев составляет от нескольких до 30...40 с.

Внешнее давление, при котором происходят реакции во время сварки, обычно равно атмосферному (исключая случаи сварки под водой на значительной глубине и сварку в вакууме). Частое применение для сварки газовых смесей приводит к необходимости учета парциальных давлений (отдельных газов) в смеси.

Капельное плавление добавочного металла усиливает его взаимодействие с окружающей средой, а наличие внутри капель и сварочной ванны шлаковых и газовых частиц еще более увеличивает поверхность взаимодействия шлак-металл и газ-металл. Учитывая высокую температуру, скорости прохождения реакций в этом случае могут быть весьма велики, а транспортировка реагентов не должна совершаться на большие расстояния. Это приводит к необходимости учета кинетики процесса.

Процесс сварки характеризуется изменяющейся во времени температурой и поступлением в реакционную зону порций еще не прореагировавших веществ, поэтому термодинамического равновесия в сварочных условиях достичь нельзя. Однако термодинамические расчеты в металлургии сварочных процессов применяются с учетом следующих обстоятельств:

1) в любом участке общей реакционной зоны реакции стремятся к состоянию равновесия, что позволяет по термодинамическим данным определить наиболее вероятное направление протекания реакции в этом объеме;

2) вследствие большой скорости протекания реакций на отдельных стадиях процесса можно предполагать достижения в отдельных объемах состояний, близких к равновесным, и применительно к определенным условиям приближенно рассчитать состав металла, газов и получить представление о влиянии различных параметров процесса на изучаемое явление.

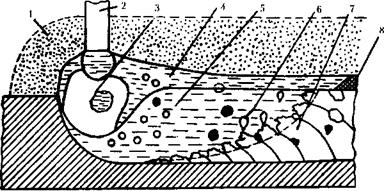

При любом процессе сварки, в котором участвует сварочная дуга, существует парогазовая область (в ее объеме горит дуга), расплавленный металл и шлак (плавильное или сварочное пространство). Все металлургические процессы в плавильном пространстве происходят на двух стадиях - капли и ванны (рис. 5.3).

|

Рис. 5.3. Продольный разрез сиарочной ванны при сварке под флюсом: 1 — слой флюса; 2 — электродная проволока; 3 — парогазовый пузырь; 4 — жидкий шлак; 5 — сварочная ванна; в — выделяющиеся газы; 7 — закристаллизовавшийся металл шва; 8— застывший шлак |

На первой стадии плавящийся металл перегрет, и наблюдаются максимальные изменения в его химическом составе, вызванные его легированием и испарением из шлака покрытия или флюса, а также растворением газов в металле.

На стадии ванны металл перегрет значительно меньше, и развитие получают процессы рафинирования (очищения) металла шва, от которых зависит и его конечный химический состав, и образование в нем дефектов типа неметаллических включений, трещин и пор.

В зоне дуги существуют две основные фазы - газовая и шлаковая. Газовая состоит из газообразных продуктов разложения компонентов покрытий (флюса), защитных газов и паров металлов. Степень химического воздействия газовой фазы на металл зависит

от содержания в ней кислорода, азота, водорода, углекислого газа и окиси углерода.

Поскольку сварка никогда не производится голым электродом в воздушной среде, то источником кислорода в газовых смесях служит углекислый газ, который либо вводится в сварочное пространство в виде защитного, либо образуется при диссоциации содержащихся в покрытии карбонатов с последующим разложением по реакции 2С02 = 2СО +02.

Источником азота является воздух, поглощенный при сварке. Азот практически полностью остается в металле, и его конечное содержание хорошо характеризует качество защиты от воздуха. Допустимым при разных способах сварки считается содержание азота в металле шва в пределах 0,002...0,025%.

Водород попадает в металл при диссоциации молекул воды, содержащейся в покрытиях, флюсах, газах, а также в виде химически связанной воды в гидроокисях на поверхности проволок или свариваемых кромок (ржавчина). Источником водорода могут быть и органические соединения, содержащиеся в покрытиях некоторых марок электродов. Попадаемое в реакционное пространство количество влаги зависит от относительной влажности и температуры воздуха.

Шлаковая фаза, как уже было сказано, представляет собой сплав окислов металлов и солей. Сварочные шлаки состоят из основных окислов (MgO, MnO, FeO, К20, Na20), кислых (Si02, TiO,, Zr202) и амфотерных (Al20.{, В2Ог Fe20.{). В качестве солей при сварке сталей и медных сплавов широкое применение находит плавиковый шпат (фторид кальция CaF2), во флюсах для сварки таких химически активных металлов как алюминий и титан - фториды и хлориды калия, натрия, лития, бария.

Химическая активность шлака определяется только содержанием в нем свободных (активных) окислов. Она зависит от соотношения количеств основных и кислотных окислов и приближенно оценивается коэффициентом основности

Ca0+Mg0+Mn0+K20+Na20

Si02 +ТЮ2 + Zr02

Шлаки называют основными, если В > 1, и кислыми, если В < 1. При В = 1 шлак нейтрален.

Все металлургические процессы, происходящие в плавильном пространстве, можно разделить на физические и химические. К физическим относятся испарение металла и растворение в нем газов.

Испарение связано с перегревом металла на стадии капли. Ввиду высокой температуры столба дуги и ее электродных пятен может испаряться 8...25% металла. Процесс этот неизбежен и вреден, так как он ведет к потере легирующих элементов и загрязнению окружающей среды парами металла (которые при сварке цинка, магния, свинца и некоторых других металлов ядовиты).

|

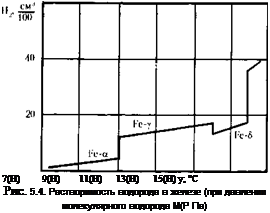

Растворение газов в жидком металле. При сварке к таким газам относятся в основном водород и азот (рис. 5.4).

Растворение этих газов, содержащихся в газовой фазе над сварочной ванной, характерно почти для всех технических металлов и их сплавов. Азот не растворим лишь в меди и ее сплавах. Кислород, азот и водород в жидком металлическом расплаве находятся в атомарном состоянии. Молекула азота термически прочна и в условиях дуги диссоциирует слабо. Однако в этих же условиях при высокой температуре образуется закись азота по реакции N2 + + 02 = 2NO.

Растворение азота идет по реакции NO = [N] + [О].

При снижении температуры до температуры кристаллизации металла происходит скачок снижения растворимости (см. рис. 5.4), что при большом содержании газа в жидком металле приводит к образованию в металле шва газовой пористости из-за того, что при относительно высокой скорости кристаллизации и малом времени нахождения металла в жидком состоянии газ не может полностью выделиться из расплава. Кроме пористости водород оказывает отри-

дательное влияние на металл с точки зрения понижения его стойкости к образованию холодных трещин. Снижение содержания водорода и азота в металле шва может осуществляться технологическими и металлургическими методами. В первом случае используются все способы защиты от проникновения воздуха в реакционную зону (качественное покрытие на электродах, флюсы, защитные газы, вакуумирование). Эти меры особенно хорошо защищают металл от азотирования. Для борьбы с проникновением водорода очищают проволоку, свариваемые кромки от окисных пленок и органических загрязнений, прокаливают флюсы и электроды, проводят осушку защитных газов.

К металлургическим средствам относят связывание водорода в газовой фазе с кислородом в соединение ОН (это реализуется при сварке в С02 и смесях других газов с кислородом). При сварке под флюсом водород может связываться фтором в соединение НЕ Эти соединения (ОН и HF) термически стойки и нерастворимы в жидком металле. Обнаружено также, что окисление сплава понижает растворимость в нем водорода, что используется при сварке в С02, в некоторых марках флюсов (АН-348А и ОСЦ-45) и электродных покрытий.

Идущие в головной части ванны реакции раскисления жидкого металла углеродом образуют выделяющиеся из металла пузырьки СО, которые способствуют удалению из него азота, водорода и кислорода за счет их диффузии в пузырьки угарного газа.

К химическим процессам, происходящим в плавильном пространстве, относятся окисление, раскисление рафинирование и легирование металла сварочной ванны.

Окисление жидкого металла (сплава) представляет собой переход кислорода в раствор жидкого металла. Кислород хорошо растворим в большинстве технических металлов и сплавов (в жидких Fe, Си, Ni, Ті) и практически нерастворим в жидком А1 и Mg. Как правило, содержание кислорода в сталях невелико (0,02...0,002%). При сварке в металле шва оно может увеличиваться до 0,1% за счет перехода из шлака с образованием относительно непрочных окислов Мп и Si, а также окисла железа (FeO). В первом случае кислород поступает в жидкий металл за счет кремний-марганцевосстановительного процесса, приводящего к получению свободного Мп и Si и образования FeO. Впоследствии происходит растворение этого окисла по реакции (FeO)= = [Fe] + [О]. Образующийся свободный кислород попадает в металл сварочной ванны.

Процесс этот вреден, так как при кристаллизации расплава образуются окислы, которые уменьшают пластичность металла шва.

Кроме того, когда при понижении температуры концентрация кислорода в расплаве начинает превышать предел его растворимости на стадии ванны, происходит окисление легирующих элементов сплава.

Предупредить нежелательные последствия окисления можно, применив в качестве защиты бескислородные и неокислительные флюсы или химически инертные газы (аргон, гелий). Меры эти успешно реализуются при сварке титановых, алюминиевых сплавов и некоторых марок высоколегированных сталей.

Раскисление металла для большинства марок конструкционных сталей - это процесс получения чистых по кислороду металлов. Существует два вида раскисления: диффузионное и осаждающее.

При диффузионном раскислении жидкий металл обрабатывается кислым шлаком (флюсом), который, образуя силикаты, активно растворяет в себе (поглощает) кислород. Однако скорость диффузии кислорода в шлак мала, и при сварке этот путь реализуется трудно.

При осаждающем раскислении на стадии ванны кислород связывается в окислы легирующих элементов, нерастворимые в сплаве. Элементы в данном случае называют раскислителями. Окислы могут оставаться в металле в виде неметаллических включений, загрязняя его и ухудшая такую важную характеристику металла шва как ударная вязкость. Для уменьшения опасности возникновения неметаллических включений раскисление проводят одновременно несколькими раскислителями. Образующаяся при этом смесь окислов (эндогенный шлак) имеет высокую жидкотекучесть и вытесняется из кристаллизующегося металла шва. Наиболее часто применяемыми раскислителями являются кремний и марганец при определенном соотношении их концентраций. Как правило, раскислители вводятся в жидкую ванну через проволоку, покрытие или флюс.

Одним из примеров рафинирования (очищения) металла при сварке является удаление из него таких вредных примесей как сера и фосфор, приводящих к образованию горячих трещин (сера) и охрупчиванию металла шва (фосфор).

Серу удаляют двумя путями: либо с помощью легирующего элемента с большим сродством к сере, либо с помощью основного шлака. Для первого пути часто используют марганец (титан, алюминий): [S] + [Mn] = MnS. MnS нерастворим в жидком металле.

К основным окислам относят, прежде всего, окислы кальция: [S]+(CaO)=(CaS)+[0].

В обоих случаях MnS и CaS уходят в шлак. По схеме второго процесса происходит также и связывание фосфора. Таким образом, удалению серы из металла ванны способствует раскисление металла, фосфора - его окисление. Учитывая вредное воздействие серы и фосфора, при разработке сварочных материалов не только регламентируется их повышенная чистота по этим примесям, но и уделяется внимание процессам рафинирования, производящим дополнительную очистку металла от этих примесей.

Легирование металла шва осуществляется разными способами. Основным из них является легирование путем перехода легирующих элементов из проволоки соответствующего химического состава в сварочную ванну. Этот способ широко применим практически при всех способах электродуговой и электрошлаковой сварки. Легирование может осуществляться также порошками металла или лигатурами, которые вводятся в состав электродных покрытий, керамических флюсов, порошковых проволок. Оба эти способа могут быть совмещены.

В этом случае полнота перехода легирующих элементов в металл шва зависит от сродства их к кислороду - чем оно меньше, тем переход больше. Часто применяется еще один способ - восстановление элементов из окислов, находящихся в шлаке, с помощью основы сплава (для сталей - железа). Он особенно распространен при сварке малоуглеродистых и низколегированных сталей малоуглеродистой проволокой (Св-08А) и кислым флюсом ОСЦ-45 (АН-348А), содержащим большое количество окислов МпО и SiOr Здесь за счет кремне-марганцевосстановительных процессов наблюдается легирование металла шва кремнием и марганцем.

Иными словами, легирование металла шва нужными элементами при сварке плавлением может происходить в результате:

• их попадания в металл шва за счет присадочного (электродного) металла при электродуговой и электрошлаковой сварке;

• поступления легирующего элемента из расплавленных при сварке объемов основного металла;

• введения легирующих элементов в состав электродного покрытия или флюса (преимущественно керамического).

Следует отметить, что легирование наплавленного металла и металла шва в результате обменных реакций применяется, как правило, при необходимости введения не очень большого количества легирующих элементов. Наиболее часто эти положения используются при механизированных способах сварки под флюсом.

Легирование воздействием газовой фазы при сварке имеет второстепенное значение, хотя при сварке плавящимся электродом в среде углекислого газа возможно некоторое науглероживание наплавленного металла и металла шва, особенно при низком исходном содержании углерода (обычное содержание углерода по сравнению с его содержанием в проволоке составляет не более 0,05%). Явление это следует рассматривать негативно, и полезным оно может быть лишь при упрочняющей наплавке.

Опубликовано в

Опубликовано в