НАГРЕВ СВАРИВАЕМОГО МЕТАЛЛА

3 марта, 2016

3 марта, 2016  Oleg Maloletnikov

Oleg Maloletnikov 5.1. Общие сведения о нагреве металла при сварке

Нагревание металла в сварном соединении при дуговой сварке определяется эффективной тепловой мощностью дуги и распределением выделяемой теплоты на поверхности и в объеме детали. Наибольшей интенсивности тепловой поток сварочной дуги достигает в центральной зоне активного пятна, где вследствие электронной и ионной бомбардировки происходит непосредственное выделение теплоты в поверхностных слоях металла. В пограничных с активным пятном областях металл нагревается в основном за счет лучистого обмена со столбом дуги и конвективного обмена с горячими газами дуги. По мере удаления от центра пятна интенсивность теплового потока убывает (см. рис. 4.1). Из приведенных данных видно, что тепловой поток дуги при сварке под флюсом является более сосредоточенным, чем при ручной дуговой сварке. Знание о распространении теплоты при сварке имеет важное значение для изучения процессов, связанных с нагревом металла при всех видах сварки.

Распространение теплоты в основном металле происходит за счет теплопроводности. В начальный момент сварки поступление теплоты в металл от дуги превышает его теплоотвод от места нагрева. При этом температура металла в точках, находящихся на определенном расстоянии от дуги, непрерывно повышается. Такое состояние металла в сварном соединении рассматривается как н е - установившийся тепловой режим. По прошествии некоторого времени наступает равновесие между количеством теплоты, поступающей от источника нагрева, и теплоты, отводимой в изделие. При этом температура металла в точках, находящихся на определенных расстояниях от дуги, остается неизменной. Тепловое состояние металла достигает определенной стабильности и характеризуется как установившийся тепловой режим.

Схематическое изображение теплового состояния металла в сварном соединении обычно производят с помощью системы изотерм— линий, соединяющих точки с одинаковой температурой. Семейство таких изотерм для определенных условии сварки рассматривается как температурное поле в нагреваемом металле. В свою очередь, по отношению к нагреваемому металлу источники теплоты делятся на неподвижные и подвижные, перемещающиеся с определенной скоростью. Для сварочных условий наиболее характерным является применение подвижных источников нагрева.

В качестве подвижного источника теплоты принимается источник определенной тепловой мощности, перемещающийся прямолинейно и равномерно, т. е. с постоянной скоростью. При неподвижном источнике нагрева (рис. 5.1) тепловое поле в металле характеризуется системой концентрических изотерм с общим центром. При подвижном источнике нагрева изотермы приобретают вытянутую форму и перемещаются в направлении его движения.

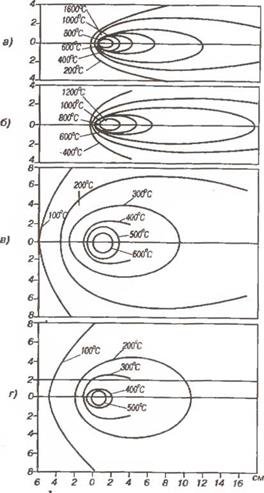

Процесс распространения теплоты в металле зависит от ряда факторов: эффективной тепловой мощности дуги, характера ее перемещения, размера и формы свариваемого изделия, теплофизических свойств материала. Изменение этих факторов определенным образом влияет на нагрев изделия, что можно оценить по изменению формы изотерм температурного поля (рис. 5.2). Так, с увеличением мощности дуги области металла, нагретые до определенных температур, увеличиваются (рис. 5,2, а). Увеличение скорости перемещения дуги приводит к уменьшению таких областей, а соответствующие изотермы сужаются в направлении, перпендикулярном оси шва, и сгущаются впереди дути (рис. 5.2, б).

|

|

Из основных теплофизических свойств металла наиболее сильное влияние на характер распределения температур оказывает теплопроводность. На рис. 5.3 показаны температурные поля в пластинах из металлов с разными теплофизическими свойствами, построенные при одинаковых режимах сварки. Области, нагретые выше определенной температуры, в хромоникелевой стали имеют большие размеры, чем в низкоуглеродистой, что объясняется меньшей теплопроводностью хромоникелевой стали. В связи с высокой

Рис. 5.3. Характер тепловых полей при сварке разных металлов:

а — низкоуглеродиетая сталь, 6— аустенитная высоколегированная сталь, в—алюминий, г—медь

а — низкоуглеродиетая сталь, 6— аустенитная высоколегированная сталь, в—алюминий, г—медь

теплопроводностью алюминия и меди происходит значительное уменьшение площади областей, нагретых до одинаковых температур, по сравнению со статями. А сами изотермы укорачиваются; по очертаниям приближаясь к форме окружности, и смещаются в область впереди источника нагрева.

В зависимости от формы и размеров изделия в настоящее время разработаны методики и расчетные схемы процесса нагрева металла при сварке, позволяющие расчетным путем определять температуру в точках теплового поля сварного соединения в зависимости от свойств свариваемого металла и условий его сварки.

Образование сварочной ванны является важнейшим актом получения соединения при сварке плавлением. От формы и разме - ров сварочной ванны зависят форма и размеры сварных швов. Последние во многом определяют эксплуатационные характеристики получаемых соединений.

Форму и размеры сварочной ванны определяют границами изотермической поверхности объемного теплового-поля, соответствующие температуре плавления металла Тпп. Однако такой подход является несколько идеализированным, поскольку формирование объема расплавленного металла учитывает лишь эффект распространения теплоты в глубь металла за счет теплопроводности В реальных условиях сварки сварочная ванна формируется под действием целого ряда сил, действующих в ней, в первую очередь силы тяжести жидкого металла, поверхностного натяжения его и давления самого источника нагрева. Дуга, обеспечивающая местный нагрев и расплавление кромок соединяемых элементов, оказывает на расплавленный металл давление, за счет которого он вытесняется из передней части ванны, т. е. из области с наибольшей интенсивностью нагрева в се хвостовую часть. Это ведет к уменьшению толщины жидкой прослойки под дугой и создает условия для углубления ванны. В результате изменяются очертания зоны расплавления (рис. 5.4). Давление на расплавленный металл определяется разностью его уровней И в ванне. Изменение условий сварки, в свою очередь, существенно отражается на формировании сварочной ванны, соотношении ее геометрических размеров. Так, увеличение эффективной тепловой мощности, сосредоточенности источника, увеличение давления дуги ведут к увеличению глубины проплавления и уменьшению ширины. I 1ри

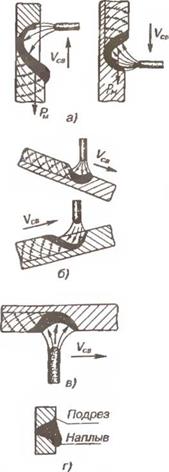

этом ванна удлиняется. Важным фактором, влияющим на геометрические параметры ванны, является пространственное расположение выполняемых швов. При сварке изделий в наклонном положении на подъем (перемещение ванны снизу вверх) глубина проплавления возрастает, при сварке на спуск (перемещение ванны сверху вниз)—снижается (рис. 5.5, б). В первом случае жидкий металл перетекает в хвостовую

этом ванна удлиняется. Важным фактором, влияющим на геометрические параметры ванны, является пространственное расположение выполняемых швов. При сварке изделий в наклонном положении на подъем (перемещение ванны снизу вверх) глубина проплавления возрастает, при сварке на спуск (перемещение ванны сверху вниз)—снижается (рис. 5.5, б). В первом случае жидкий металл перетекает в хвостовую

![]()

часть ванны, уменьшая толщину жидкой прослойки под дугой, во втором случае, наоборот, он затекает в головную часть ванны и толщина прослойки увеличивается.

При сварке в вертикальном положении (рис. 5.5, а) процесс можно вести сверху вниз (на спуск) и снизу вверх (на подъем). В обоих случаях сила тяжести направлена вниз. При сварке на подъем сварочная ванна удерживается только силой поверхностного натяжения. При этом глубина проплавления резко возрастает Для удержания расплава приходится ограничивать тепловую мощность дуги и размеры ванны. При сварке на спуск удержанию жидкого металла способствует давление дуги, а глубина проплавления уменьшается.

При сварке в вертикальном положении (рис. 5.5, а) процесс можно вести сверху вниз (на спуск) и снизу вверх (на подъем). В обоих случаях сила тяжести направлена вниз. При сварке на подъем сварочная ванна удерживается только силой поверхностного натяжения. При этом глубина проплавления резко возрастает Для удержания расплава приходится ограничивать тепловую мощность дуги и размеры ванны. При сварке на спуск удержанию жидкого металла способствует давление дуги, а глубина проплавления уменьшается.

При сварке в потолочном положении (рис. 5.5, е) сварочная ванна удерживается силами поверхностного натяжения и давлением источника нагрева. Для удержания ванны в потолочном положении также необходимы меры по ограничению ее объема. Особенно неблагоприятные условия формирования ванны создаются при выполнении горизонтальных швов (рис. 5.5, г). Расплавленный металл натекает на нижнюю кромку. Это приводит к образованию несимметричной ВЫПУКЛОЙ формы Шва, а также Р и с. 5.5. Формирование евнроч-' подрезов. Требование к сокращению ной В1,шш П])И РазН1,гх,|ОЛО

... женинх епарки:

размеров сварочной ванны в этом слу-

1 r _ r J а—нершкальном, о—наклонном

Чае ОСОбеННО жесткое. К — потолочном, г — ЮііИ'шніильном

Важным фактором, влияющим на работоспособность сварных соединений и также связанным с образованием сварочной ванны, является формирование проплавления корня шва. На рис. 5.6 показаны силы, действующие на ванну. Ванна удерживается на весу силой поверхностного натяжения Рпу определяемой по формуле Рп — аж (1/гх + + 1/г2), где стж —поверхностное натяжение расплавленного металла; г — радиус кривизны.

Рис. 5.6. Схема формирования проплавления сварного шва: г( —рэдиус кривизны в поперечном сечении шва, Г2 —то же. в продольном сечении

Поверхностное натяжение уравновешивает давление Рл, окатываемое на ванну дугой, и металлостатическос давление Рм = hv. определяющееся разницей уровней h и плотностью расплавленного металла v.

Условие равновесия ванны в положении на весу можно записать так: Рд + Рм = стж (l/r, + 1/г2).

Из этой формулы следует, что удержание ванны облегчается при уменьшении радиуса кривизны проплава, определяющегося его размерами в поперечном г, и продольном г2 сечениях. С увеличением ширины и протяженности ванны возрастают радиусы кривизны поверхности жидкого металла в двух взаимно перпендикулярных направлениях. В момент достижения одним из радиусов величины, большей критической, металлостатическое давление расплавленного металла и сила давления дуги превысят силу поверхностного натяжения, удерживающую сварочную ванн)’. Произойдет разрыв поверхностного слоя в корне шва, и жидкий металл вытечет из ванны, образуя прожог. Особенно часто это наблюдается при сварке металла малой тощины, когда сварочная ванна по ширине значительно превышает толщину свариваемого металла. Наиболее распространенной мерой предупреждения прожогов и обеспечения формирования проплава требуемой формы является правильный выбор сварочных режимов и применение сварочных подкладок.

Опубликовано в

Опубликовано в